1.本发明涉及磨料磨具技术领域,尤其涉及一种电镀金刚石线锯、金刚线磨粒及金刚线磨粒的制备方法。

背景技术:

2.电镀金刚石线锯是一种利用电镀工艺将金刚石微粉固结在金属丝上的切割工具,因其具有切割效率高和切割过程更环保的优点,已经广泛应用于陶瓷、石材、磁性材料及半导体材料等硬脆性材料加工领域。电镀金刚石线锯由金刚线磨粒、镀层和基线组成。其中,金刚线磨粒的强度和自锐性、镀层对金刚线磨粒的把持强度均会影响电镀金刚石线锯的使用寿命、切割效率和加工效果。

3.现有技术中,通过增加镀层厚度来增大对金刚线磨粒的把持强度,但过厚的镀层会降低金刚线磨粒的出刃高度,容易引起排屑困难、加工质量差等一系列问题;此外,金刚石磨粒的自锐性差会导致切割面钝化而降低切割效率。

技术实现要素:

4.为了解决现有技术的不足,本发明提供一种电镀金刚石线锯、金刚线磨粒及金刚线磨粒的制备方法,通过对金刚石微粉先后进行热反应处理、与氧化物陶瓷粉物理混合处理及烧结处理,得到金刚石磨粒,使得金刚石磨粒的自锐性提高并增加镀层对金刚石磨粒的把持强度,进一步提升电镀金刚石线锯的切割效率、加工效果和使用寿命。

5.为达到上述目的,本发明采用如下技术方案:

6.第一方面,本发明提供一种金刚线磨粒的制备方法,其包括以下步骤:

7.对金刚石微粉进行热反应处理,得到表面粗糙化并形成结构缺陷的金刚石微粉;将所述表面粗糙化并形成结构缺陷的金刚石微粉与氧化物陶瓷粉均匀混合,得到混合粉;将所述混合粉置于真空环境中进行烧结处理,得到所述金刚线磨粒。

8.进一步地,所述氧化物陶瓷粉包括氧化硅粉末、氧化铝粉末、氧化钠粉末、氧化锆粉末和氧化硼粉末中的两种或两种以上的混合粉末。

9.进一步地,所述表面粗糙化并形成结构缺陷的金刚石微粉与所述氧化物陶瓷粉的质量比例为100:1-100:10。

10.进一步地,所述烧结处理包括:烧结温度为750℃-810℃,保温时间为30min-60min。

11.进一步地,所述氧化物陶瓷粉的粒度为5微米-10微米。

12.进一步地,所述热反应处理包括:将所述金刚石微粉置于马弗炉中,热反应处理温度为680℃-800℃,保温时间为60秒-300秒。

13.进一步地,所述金刚石微粉的粒度为5微米-10微米;所述热反应处理温度为780℃,所述保温时间为300秒;所述表面粗糙化并形成结构缺陷的金刚石微粉与所述氧化物陶瓷粉的质量比例为100:8;所述氧化物陶瓷粉包括所述氧化硅粉末、所述氧化铝粉末和所述

氧化锆粉末,所述氧化硅粉末、所述氧化铝粉末和所述氧化锆粉末的质量比为23:5:1;所述烧结温度为780℃,保温时间为60min;所述氧化物陶瓷粉的粒度d50为7.5微米。

14.进一步地,所述金刚石微粉的粒度为6.5微米-10微米;所述热反应处理温度为800℃,所述保温时间为300秒;所述表面粗糙化并形成结构缺陷的金刚石微粉与所述氧化物陶瓷粉的所述预设质量比例为100:1;所述氧化物陶瓷粉包括所述氧化硅粉末、所述氧化硼粉末、所述氧化铝粉末和所述氧化锆粉末;所述氧化硅粉末、所述氧化硼粉末、所述氧化铝粉末和所述氧化锆粉末的质量比为23:12:5:1;所述烧结温度为800℃,保温时间为60分钟;所述氧化物陶瓷粉的粒度d50为7.5微米。

15.进一步地,所述制备方法还包括:

16.采用超声波水洗对对所述表面粗糙化并形成结构缺陷的金刚石微粉淘洗至少一次;对淘洗后的金刚石微粉进行烘干并过筛。

17.第二方面,本发明提供一种金刚线磨粒,该金刚线磨粒采用上述任一种金刚线磨粒的制备方法生产得到。

18.第三方面,本发明提供一种电镀金刚石线锯,该电镀金刚石线锯包括基线、电镀层和上述任一种金刚线磨粒,所述金刚线磨粒镶嵌在所述电镀层内。

19.本发明所提供的金刚线磨粒的制备方法,先后对金刚石微粉进行热反应处理、与氧化物陶瓷粉物理混合处理及烧结处理,从而得到金刚线磨粒;本发明提供的金刚线磨粒由上述制备方法制得;本发明提供的电镀金刚石线锯包括镶嵌在电镀层内的金刚线磨粒。

20.首先,对金刚线磨粒进行热反应处理能够使金刚石微粉表面粗糙化并形成结构缺陷,降低金刚石微粉的表面强度,从而提高金刚线磨粒的自锐性;与此同时,金刚石微粉与氧化物陶瓷粉之间是纯物理混合,无发生化学反应,且金刚石微粉与氧化物陶瓷粉之间物理性能相近,金刚石微粉表面粗糙化利于其与氧化物陶瓷粉均匀固结牢固。

21.另一方面,金刚石微粉与氧化物陶瓷粉混合烧结形成金刚线磨粒后,增大了金刚线磨粒的表面积,氧化物陶瓷粉的物理性能介乎金刚石微粉与电镀层之间,在不增加电镀层厚度的条件下提高了电镀层对金刚线磨粒的把持强度,从而提高金刚线磨粒的出刃高度且延长了电镀金刚石线锯的使用寿命。

22.再一方面,在电镀金刚石线锯切割过程中,烧结在金刚石微粉表面的氧化物陶瓷粉具有辅助磨削和材料梯度过渡的作用,可减少电镀金刚石线锯对被切割工件表面的损伤深度、降低应力应变以改善被切割工件的表面状态,从而提高被切割工件的加工质量。

附图说明

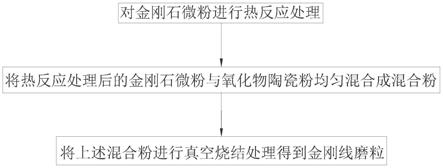

23.图1为本发明实施例中提供的金刚线磨粒的制备方法的流程示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.以下,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本公开实施例的描述中,除非另有说明,“多个”的含义是两个或两个以上。另外,“基于”或“根据”的使用意味着开放和包容性,因为“基于”或“根据”一个或多个所述条件或值的过程、步骤、计算或其他动作在实践中可以基于额外条件或超出所述的值。

26.参见图1,图1为本发明实施例中提供的金刚线磨粒的制备方法的流程示意图。

27.参见图1,本发明提供一种电镀金刚石线锯、金刚线磨粒及金刚线磨粒的制备方法,该金刚线磨粒的制备方法具体是通过对金刚石微粉先后进行热反应处理、与氧化物陶瓷粉物理混合处理及烧结处理,得到金刚石磨粒,使得金刚石磨粒的自锐性提高并增加镀层对金刚石磨粒的把持强度,进一步提升电镀金刚石线锯的切割效率、加工效果和使用寿命。

28.图1为本发明实施例提供的一种金刚线磨粒的制备方法的流程示意图;本实施例中提供的一种金刚线磨粒的制备方法,具体包括如下步骤:

29.本实施例中,首先,对金刚石微粉进行热反应处理,得到表面粗糙化并形成结构缺陷的金刚石微粉,这样能够降低金刚石微粉的颗粒的硬度并增大金刚石微粉的颗粒的表面积。

30.本实施例中,优选地,对金刚石微粉进行热反应处理,具体可以包括:将金刚石微粉置于马弗炉中进行热反应处理,自然排风,其中,热反应处理的温度可以为680℃-800℃,保温时间可以为60秒-300秒。

31.本实施例中,可以理解的是,金刚石微粉的粒度越大,上述热反应处理的温度可以越高,或者是,上述热反应处理的保温时间可以越长。

32.下述举例说明,当金刚石微粉的粒度为5微米-10微米时,即金刚石微粉的平均位径(中位径)为5微米-10微米时,上述热反应处理的温度为780℃,保温时间为300秒;当金刚石微粉的粒度为6.5微米-10微米时,上述热反应处理的温度为800℃,保温时间为300秒。

33.本实施例中,优选地,对上述热反应处理后得到的表面粗糙化并形成结构缺陷的金刚石微粉进行淘洗。

34.可以理解的是,在对金刚石微粉进行热反应处理后,金刚石微粉的颗粒表面会附着石墨化材料以及其他杂质,因此,对上述热反应处理后的金刚石微粉进行淘洗,能够去除颗粒表面的石墨化材料和其他杂质。

35.本实施例中,优选地,可以采用超声波水洗的方式对上述热反应处理后的金刚石微粉淘洗至少一次,并对淘洗后的金刚石微粉进行烘干并过筛,以获得粒度大小合适的金刚石微粉颗粒。

36.接着是,将表面粗糙化并形成结构缺陷的金刚石微粉与氧化物陶瓷粉均匀混合,得到混合粉,优选地是将淘洗后的金刚石微粉与氧化物陶瓷粉均匀混合,得到混合粉,上述均匀混合指的是金刚石微粉与氧化物陶瓷粉之间纯物理混合,无发生化学反应。

37.本实施例中,优选地,氧化物陶瓷粉包括氧化硅粉末、氧化铝粉末、氧化钠粉末、氧化锆粉末和氧化硼粉末中的两种类或者两种以上的混合粉末,这种的氧化物陶瓷粉的物理性能介于电镀层与金刚石微粉之间,且与金刚石微粉的物理性能相近,有利于两者的混合固结牢固。

38.本实施例中,优选地,氧化物陶瓷粉的粒度d50可以为5微米-10微米,也就是氧化物陶瓷粉的粒度与金刚石微粉的粒度相近似,提高混合的均匀性,便于烧结牢固;金刚石微粉与氧化物陶瓷粉可以质量比例为100:1-100:10进行均匀混合,这样在节省材料的前提下,保证了氧化物陶瓷粉对于金刚石微粉的辅助作用。

39.可选的,氧化物陶瓷粉可以是包括氧化硅粉末、氧化铝粉末和氧化锆粉末,氧化硅粉末、氧化铝粉末和氧化锆粉末的质量比为23:5:1,其中,氧化硅粉末占最大比例,此时,金刚石微粉与氧化物陶瓷粉以质量比例为100:8进行均匀混合。

40.另一可选的,氧化物陶瓷粉包括氧化硅粉末、氧化硼粉末、氧化铝粉末和氧化锆粉末,氧化硅粉末、氧化硼粉末、氧化铝粉末和氧化锆粉末的质量比为23:12:5:1,其中,氧化硅粉末仍然占最大比例,由于增加了氧化硼粉末这个成分组合,因此可以金刚石微粉与氧化物陶瓷粉可以质量比例为100:1进行均匀混合。

41.最后是将上述混合粉置于真空环境中进行烧结处理,得到金刚线磨粒。

42.本实施例中,具体是,将上述混合粉置于真空炉中750℃-810℃恒温30min-60min后自然降温,得到处理好的金刚石磨粒。

43.上述金刚线磨粒的制备方法,先后对金刚石微粉进行热反应处理、与氧化物陶瓷粉物理混合处理及烧结处理,从而得到金刚线磨粒;进一步地,基线、电镀层和镶嵌在电镀层内的金刚线磨粒组成电镀金刚石线锯。

44.本实施例中,首先,对金刚线磨粒进行热反应处理能够使金刚石微粉表面粗糙化并形成结构缺陷,降低金刚石微粉的表面强度,从而提高金刚线磨粒的自锐性;与此同时,金刚石微粉与氧化物陶瓷粉之间是纯物理混合,无发生化学反应,且金刚石微粉与氧化物陶瓷粉之间物理性能相近,金刚石微粉表面粗糙化利于其与氧化物陶瓷粉均匀固结牢固。

45.另一方面,金刚石微粉与氧化物陶瓷粉混合烧结形成金刚线磨粒后,增大了金刚线磨粒的表面积,氧化物陶瓷粉的物理性能介乎金刚石微粉与电镀层之间,在不增加电镀层厚度的条件下提高了电镀层对金刚线磨粒的把持强度,从而提高金刚线磨粒的出刃高度且延长了电镀金刚石线锯的使用寿命。

46.再一方面,在电镀金刚石线锯切割过程中,烧结在金刚石微粉表面的氧化物陶瓷粉具有辅助磨削和材料梯度过渡的作用,可减少电镀金刚石线锯对被切割工件表面的损伤深度、降低应力应变以改善被切割工件的表面状态,从而提高被切割工件的加工质量。

47.为更清楚解释该金刚线磨粒的制备方法,具体的制备步骤举例说明一:

48.步骤1,将粒度为5μm-10μm的金刚石微粉置于马弗炉中,自然排风,热反应处理温度为780℃,保温300s,使其表面粗糙化并形成结构缺陷;

49.步骤2,将热反应处理后的金刚石微粉用纯水超声波淘洗2遍,去除颗粒表面石墨化材料和其他杂质,然后烘干并过筛;

50.步骤3,将步骤2所得金刚石微粉与氧化物陶瓷粉末以质量比为100:8均匀混合,氧化物陶瓷粉末包括氧化硅、氧化铝、氧化锆三者的混合物,且质量比为m

氧化硅

/m

氧化铝

/m

氧化锆

=23:5:1,氧化物陶瓷粉末的粒度d50为7.5μm。

51.步骤4,将步骤3所得的混合粉置于真空炉中进行真空烧结,烧结温度为780℃,恒温60min后自然降温,得到最终的金刚石磨粒。

52.本实施例中,该金刚线磨粒的制备方法,具体的制备步骤举例说明二:

53.步骤1,将粒度为6.5μm-10μm的金刚石微粉置于马弗炉中,自然排风,热反应处理温度为800℃,保温300s,使其表面粗糙化并形成结构缺陷;

54.步骤2,将热反应处理后的金刚石微粉用纯水超声波淘洗2遍,去除颗粒表面石墨化材料和其他杂质,然后烘干并过筛;

55.步骤3,将步骤2所得金刚石微粉与氧化物陶瓷粉末以质量比为100:1均匀混合,氧化物陶瓷粉末包括氧化硅、氧化硼、氧化铝、氧化锆三者的混合物,且质量比为m

氧化硅

/m

氧化硼

/m

氧化铝

/m

氧化锆

=23:12:5:1,氧化物陶瓷粉末的粒度d50为7.5μm。

56.步骤4,将步骤3所得的混合粉置于真空炉中进行真空烧结,烧结温度为800℃,恒温60min后自然降温,得到最终的金刚石磨粒。

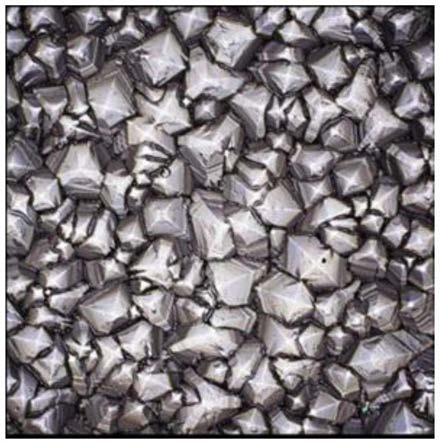

57.本实施例还提供一种由上述制备方法制得的金刚石磨粒,氧化物陶瓷粉与金刚石微粉混合后,经过真空烧结处理后烧结形成一层氧化物陶瓷层,并凹凸不平地包覆在金刚石微粉颗粒的表面,该氧化物陶瓷层通常具有高强度、高韧性、耐腐蚀、耐磨、熔点高等特性。

58.本实施例还提供一种电镀金刚石线锯,电镀金刚石线锯包括基线、电镀层和如上所述的金刚线磨粒,金刚线磨粒镶嵌在电镀层内,由于氧化物陶瓷粉的物理性能介乎金刚石微粉与电镀层之间,更是提高了金刚线磨粒镶嵌在电镀层内的稳固性。

59.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何在本发明揭露的技术范围内的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。