一种高屈服应力陶瓷立体光刻3d打印材料及其制备方法与应用

技术领域

1.本发明属于陶瓷3d材料技术,具体涉及一种高屈服应力陶瓷立体光刻3d打印材料及其制备方法与应用。

背景技术:

2.陶瓷3d打印有很多方法,比如fdm挤出成型、sls选择性激光烧结、slm选区激光熔化、sla立体光刻成型等,其中sla立体光刻3d打印技术最具优势,主要表现在:(1)因采用立体光刻技术原理,表面质量好;(2)固含量高使得烧结后性能优异;(3)可以制造传统工艺难以制造的复杂结构。立体光刻3d打印技术面临的一个难以克服的问题是在建造底面及悬垂结构时不可避免地需要添加支撑结构,以防止打印过程中重力或工艺(如刮涂)等引起的剪切应力造成打印零件变形或损坏。然而,打印结束后移除这些支撑结构时无法保证零件完整性,极易导致表面质量变差、变形和开裂等问题。这对以原型评估为主要目的的快速制造可通过后处理的办法消除,但是关乎高精度、高表面质量产品级陶瓷零件的生产制造时却显得无能为力。针对陶瓷立体光刻3d打印,现有技术大都针对陶瓷浆料进行配方设计和体系研究,希望获得高固含量的同时降低粘度,这本身是一对矛盾;同时浆料材料在打印过程中需要添加直接接触支撑,对于复杂结构后处理过程带来繁琐步骤,同时损害陶瓷制品表面质量;而且由于固态陶瓷粉体与液态分散介质存在较大密度差,浆料体系中的粉体容易出现沉降或偏析,导致坯体打印不均匀且不利于储存。因此,有必要设计一种对零件具有自支撑力的高屈服应力陶瓷立体光刻3d打印材料,通过实施非接触支撑策略(支撑和零件中间使用高屈服应力3d打印材料填充起支撑作用),以获得具有良好表面质量的复杂结构陶瓷零件。

技术实现要素:

3.本发明公开了一种高屈服应力陶瓷立体光刻3d打印材料及其制备方法与应用,得到的高屈服应力(指屈服应力大于50pa)陶瓷材料稳定不沉降、易存储,在3d打印成型过程能够实施非接触支撑策略,大幅减少后期处理,可以实现陶瓷制件高质量的表面光洁度与高的产品良率。

4.本发明采用如下技术方案:一种高屈服应力陶瓷立体光刻3d打印材料,包括丙烯酸酯化合物、塑化剂、引发剂、陶瓷粉、分散剂、聚酰胺蜡。优选的,所述高屈服应力陶瓷立体光刻3d打印材料由丙烯酸酯化合物、塑化剂、引发剂、陶瓷粉、分散剂、聚酰胺蜡组成。

5.本发明公开了上述高屈服应力陶瓷立体光刻3d打印材料的制备方法,包括以下步骤,将丙烯酸酯化合物、塑化剂、引发剂、陶瓷粉、分散剂混合后加入聚酰胺蜡,然后加热剪切分散,得到高屈服应力陶瓷立体光刻3d打印材料。

6.上述技术方案中,丙烯酸酯化合物包括丙烯酸酯单体和/或丙烯酸酯预聚物。丙烯

酸酯单体为丙烯酸异冰片酯(iboa)、n-丙烯酰吗啉(acmo)、甲基丙烯酸羟乙酯(hema)、1,6-己二醇丙烯酸酯(hdda)、乙氧化季戊四醇四丙烯酸酯(pptta)、三羟甲基丙烷三丙烯酸酯(tmpta)中一种或几种的组合;丙烯酸酯预聚物为脂肪族环氧丙烯酸酯预聚物、脂肪族聚氨酯丙烯酸酯预聚物等。

7.本发明中,塑化剂为邻苯二甲酸二丁酯(dbp)、聚乙二醇(peg)、2-苯氧基乙醇(poe);优选的,塑化剂的用量为丙烯酸酯化合物重量的5~30 wt%,优选为10~25 wt%。

8.本发明中,引发剂包括1-羟基环己基苯基甲酮(184)、安息香双甲醚(651)、2-羟基-2-甲基-1-苯基-1-丙酮(1173)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(tpo)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)中的一种;优选的,引发剂的用量为丙烯酸酯化合物重量的1~5 wt%。

9.本发明中,分散剂包括毕克、迪高等现有分散剂,比如byk111、byk110、byk9076、byk152、dispers 750w、dispers 655、tego 688、tego 755中的一种或几种;优选的,分散剂的用量为陶瓷粉重量的0.2~8 wt%,优选为1~5 wt%。

10.本发明中,陶瓷粉为氧化铝、氧化锆、氧化硅、羟基磷灰石、磷酸三钙、氮化硅、碳化硅中的一种或几种;优选的,高屈服应力陶瓷立体光刻3d打印材料中,陶瓷粉的体积百分数大于40 wt%,比如40~80 wt%,优选为50~70 wt%,进一步优选为55~70 wt%,最优为56~70 wt%。

11.本发明中,聚酰胺蜡的用量为丙烯酸酯化合物和塑化剂总重量的0.2~12 wt%,优选为1~10 wt%,进一步优选为2~8 wt%,最优选为3~6 wt%。

12.本发明中,加热剪切分散时,温度为50~90℃,优选60~70℃,时间为15~60分钟,优选20~45分钟;剪切速度为1500~5000rpm,优选2000~4000rpm。本发明公开了上述高屈服应力陶瓷立体光刻3d打印材料作为陶瓷3d打印材料的应用;进一步的,本发明公开了上述高屈服应力陶瓷立体光刻3d打印材料在制造3d打印陶瓷零件中的应用。

13.现有技术鲜有公开可以实施非接触支撑策略的陶瓷立体光刻3d打印材料,且陶瓷粉固含量少有超过50 vol%(比如氧化铝)。对于常规陶瓷浆料,可以通过分散剂选取及配方设计提高粉体固含量,但是无法实施非接触支撑策略,因此不能保证打印陶瓷产品的表面质量;本发明首次公开了高屈服应力陶瓷立体光刻3d打印材料,可以达到陶瓷粉体超过55vol%的效果,尤其是,固含量达到60 vol%时依然可以实施非接触支撑策略,所得陶瓷零件表面质量优,这是本发明首创。

14.另外,现有技术公开的可实施非接触支撑策略的3d打印材料中,分散剂对陶瓷粉体类型的限定非常大,比如anti-terra-u 100对氧化铝具有较好的分散效果,但是对于氮化硅粉体则无法构建高屈服应力材料体系而不能实施非接触支撑策略。

15.本发明对现有配方进行创造性改进,以丙烯酸酯单体和/或预聚物、光引发剂、陶瓷粉为主体,在塑化剂、分散剂结合聚酰胺蜡的作用下,通过加热剪切处理,改变了原有的浆料形态,得到膏体状态的具有高屈服应力的陶瓷立体光刻3d打印材料,其屈服应力为50~2000pa。本发明解决了浆料打印材料稳定性差,制作时需要在底面及特定悬垂结构添加接触式支撑(去支撑的过程极易造成零件表面的破坏)的缺点,同时还解决了现有可以实施非接触支撑策略的陶瓷打印材料粉体固含量偏低的问题。最为关键的是,本发明的配方体

系对多种陶瓷粉具有普适性,解决了现有配方的陶瓷粉种类受分散剂限制的问题。

附图说明

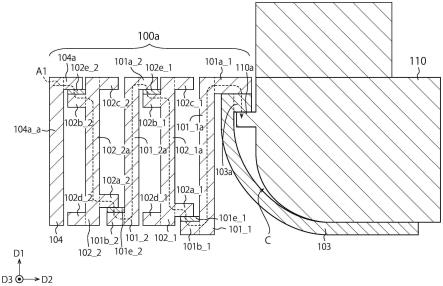

16.图1为实施例一构建的高屈服应力陶瓷立体光刻3d打印材料的宏观照片;图2为实施例一构建的高屈服应力陶瓷立体光刻3d打印材料的振荡测试曲线(振幅扫描模式);图3为采用实施例一构建的打印材料通过陶瓷立体光刻3d打印工艺得到的实体样条照片;图4为采用对比例一构建的打印材料通过陶瓷立体光刻3d打印工艺得到的实体样条照片;图5为采用对比例二构建的打印材料通过陶瓷立体光刻3d打印工艺得到的实体样条照片;图6为采用对比例五构建的打印材料通过陶瓷立体光刻3d打印工艺得到的坯体脱脂后的照片;图7为采用对比例五构建的打印材料通过陶瓷立体光刻3d打印工艺得到的坯体烧结后的照片;图8为采用实施例二构建的打印材料通过陶瓷立体光刻3d打印工艺得到的实体样条照片;图9为采用实施例三构建的打印材料通过陶瓷立体光刻3d打印工艺和非接触支撑策略制造牙冠的微观形貌图;图10为牙冠烧结后的宏观照片。

具体实施方式

17.本发明的所有原料都是现有市售产品,符合打印材料的要求,比如聚酰胺蜡来自长兴协和高分子材料股份有限公司,rc820、rc1020等几个牌号都可以;制造过程中涉及的方法,比如立体光刻3d打印成型、清洗、脱脂、烧结都是本领域常规技术,本发明的创造性在于提出新的普适性的配方,从而得到了具有高屈服应力的陶瓷立体光刻3d打印材料。通过丙烯酸酯化合物、塑化剂、分散剂、聚酰胺蜡的选择配合,以及分子与陶瓷粉体之间的相互作用,使体系达到高的陶瓷粉固含量,在一定温度和时间等条件下剪切活化,即得到具有高屈服应力的陶瓷立体光刻3d打印材料,具备实施非接触支撑策略的前提,其细腻、滑爽、不流动、不坍塌、不漫流,解决了现有技术高屈服应力陶瓷立体光刻3d打印材料构建困难的问题,进而可以利用构建的打印材料的高屈服应力特点,实施非接触支撑策略,得到具有优异表面(尤其是底面)质量的陶瓷零件,摒弃了传统添加支撑方法制造时,移除这些支撑结构时无法保证零件完整性,极易导致表面质量变差、变形和开裂等问题。这对高精度、高表面质量产品级陶瓷零件的生产制造非常有益。

18.屈服应力定义:对材料施加外力,破坏样品内部结构,使其由静止状态转变为流动状态的最小作用力,在流变学中,屈服应力是剪切应力的临界值,只有当剪切应力超过屈服点之后,材料才能发生流动。测试方法:流变仪振幅扫描模式。通过测试,可以读取材料的储能模量g’和损耗模量g

’’

,当两个模量不再是恒定值时,就到达了线性粘弹区的终点,这个

点被称为是屈服点,对应的应力值为屈服应力值。

19.非接触支撑策略的实施步骤:将支撑件放在成型台上;在三维设计软件中合并打印零件数据与打印零件/支撑件之间的间隙数据;将合并数据切片后导入到陶瓷3d打印机中开始打印,先在支撑件上表面设置一层高屈服应力陶瓷立体光刻3d打印材料,不固化,再打印零件、固化,完成后移除支撑件,清洗,即得到3d打印零件,具有复杂底面结构。本发明利用构建材料的高屈服应力特点,使得位于打印零件和支撑件间隙的未固化材料对上部打印零件具有支撑作用,实现了支撑件与所需打印的零件易于分离,移除时/后不会在零件表面留下任何痕迹的技术效果。涉及的具体数据处理以及打印过程为常规技术。

20.现有技术为尽可能减少打印零件与支撑的接触,一般会采用不同结构和形式的支撑方式,如在零件表面添加柱状支撑,存在的问题依然是去除支撑时导致零件下表面(与支撑接触的面)缺陷多。

21.实施例一高屈服应力氧化铝陶瓷立体光刻3d打印材料,其制备方法如下:室温下,将45.2g hdda、6.5g pptta、12.9g dbp、1.0g引发剂184、350g氧化铝陶瓷粉、6.8g分散剂dispers 750w搅拌混合(200rpm、15分钟)后加入3.0g聚酰胺蜡,然后70℃下2500rpm剪切分散30分钟,得到高屈服应力陶瓷立体光刻3d打印材料。其中氧化铝陶瓷粉密度为3.93g/cm3,有机组分密度为1.13 g/cm3,计算可知,高屈服应力氧化铝陶瓷立体光刻3d打印材料中氧化铝粉体的体积百分数为60.2 vol%。

22.图1为上述高屈服应力陶瓷立体光刻3d打印材料的宏观照片;图2为上述高屈服应力陶瓷立体光刻3d打印材料的振荡测试曲线(振幅扫描方式),图中可见屈服点对应的屈服应力为200pa,满足非接触支撑实施要求。图3为采用实施例一,实施非接触支撑策略,打印得到的实体样条照片。

23.对比例一在实施例一的基础上,减小聚酰胺蜡用量至0.5g,同样的制备工艺下得到陶瓷立体光3d打印材料。

24.图4为对比例一材料制作实体样条的宏观照片。由图可见,在实施非接触支撑策略时,零件制作过程中出现滑动,形状失真,打印失败。

25.对比例二在实施例一的基础上,增加聚酰胺蜡用量至5.2 g,同样的制备工艺下,能够得到具有高屈服应力的陶瓷立体光刻3d打印材料,可以实施非接触支撑策略,但是打印成型时,在坯体表面出现大量分布不均且大小不一的气孔,影响最终制件性能(图5)。

26.对比例三在实施例一的基础上,将byk111分散剂更换为等量的byk anti-terra-u 100分散剂,制备陶瓷立体光刻3d打印材料,氧化铝陶瓷粉的用量最高仅能达到46 vol%,且此时材料状态极差难以在成型台铺平,无法实施非接触支撑策略,不能进行陶瓷立体光刻3d打印。

27.对比例四在实施例一的基础上,省略聚酰胺蜡,得到的产品是浆料,得不到具有屈服应力的陶瓷立体光刻3d打印材料。

28.对比例五

在实施例一的基础上,省略dbp,得到陶瓷立体光刻3d打印材料,一是会造成体系固含量降低(49 vol%,继续增加陶瓷粉则出现材料粘稠不适合立体光刻工艺),二是坯体脱脂时容易产生层裂(图6),烧结时除了层裂还容易整体纵向产生开裂(图7)。

29.以上实施例以及对比例的配方见表1。

30.对比例六参考发明人已经发表的文章(j mater sci (2021) 56:2887

–

2899),将第2889页左栏的制备方法中的氧化铝更换为体积百分数为40%的氮化硅陶瓷粉,其余不变,得到的材料性状是浆料,得不到具有高屈服应力的陶瓷立体光刻3d打印材料。

31.实施例二高屈服应力氧化铝陶瓷立体光刻3d打印材料,其制备方法如下:室温下,将45.0g hdda、6.0g pptta、13.9g dbp、1.0g引发剂184、350g氧化铝陶瓷粉、7.5g分散剂byk111搅拌混合(200rpm、15分钟)后加入2.0g聚酰胺蜡,然后70℃下2500rpm剪切分散30分钟,得到高屈服应力陶瓷立体光刻3d打印材料,测得其屈服应力为82pa。

32.采用同样的打印方法和打印参数,图8为实施例二材料制作实体样条的宏观照片。由图可见,实施例二的材料在实施非接触支撑策略时,也能得到坯体,主体结构与设计符合,但是与实施例一相比,支撑去除困难,会在零件表面残留。

33.实施例三由于粉体粒径细小(如90~150 nm)及较大的比表面积(如10~15 m2/g),氧化锆陶瓷打印材料的固含量达到50vol%一般认为是高固含量。高屈服应力氧化锆陶瓷立体光刻3d打印材料的制备方法如下:常温下,将11.4g iboa、15.2g hdda、11.4g tmpta、7.6g dbp、0.7g 184引发剂、7.4g byk 9076分散剂、300g氧化锆陶瓷粉搅拌混合(200rpm、15分钟)后加入2.0g聚酰胺蜡,然后70℃下2500rpm剪切分散30分钟,得到高屈服应力陶瓷立体光刻3d打印材料,屈服应力为260pa。其中氧化锆陶瓷粉密度为6.01g/cm3,以有机组分密度为1.12 g/cm3,计算可知,氧化铝的体积百分数为50.4 vol%。

34.将上述高屈服应力陶瓷立体光刻3d打印材料进行3d打印,图9a为非接触支撑设计图,上半部分是打印目标(牙冠),下半部分是添加的非接触支撑;图9b为实际打印坯体的照片,尚未对牙冠和底下的支撑进行分离,支撑与打印件之间仅为高屈服应力陶瓷立体光刻

3d打印材料(未发生固化交联);图9c为支撑取下之后的sem照片,可以看到支撑轮廓清晰,实为牙冠底面凸出部位的配合面;图9d为牙冠上与支撑接触面去掉支撑之后的sem照片,可以看到3d打印层纹清晰,表面优异,完全无缺损。

35.图10为图9a图纸打印的牙冠烧结后各个角度的照片(其中a、b、c、d表示不同角度),可见最终产品表面质量优异,没有支撑去除痕迹。

36.实施例四在实施例一的基础上做单因素变化,得到高屈服应力陶瓷立体光刻3d打印材料,具有良好的非接触支撑性能,打印件表面质量好。单因素变化为:(1)将氧化铝更换为体积分数做到40vol%的羟基磷灰石,屈服应力为310 pa,主要用于医疗;(2)将氧化铝更换为体积百分数做到40vol%氮化硅,屈服应力为420 pa,用于医疗和工业;(3)引发剂184更换为等量的光引发剂1173,也可以得到与实施例一近似的高屈服应力打印材料。

37.实施例五高屈服应力陶瓷立体光刻3d打印材料,其制备方法如下:常温下,将5000g iboa、1000g tmpta、2000g hdda、1200g dbp、160g引发剂184、50500g氧化铝陶瓷粉、1000 g分散剂byk110搅拌混合(200rpm、15分钟)后加入400g聚酰胺蜡,然后70℃下2500rpm剪切分散30分钟,得到高屈服应力陶瓷立体光刻3d打印材料。

38.高屈服应力陶瓷立体光刻3d打印材料,其制备方法如下:常温下,将5kg iboa、1kg acmo、2kg hdda、1500g poe、160g引发剂tpo、55kg氧化铝陶瓷粉、1.1kg分散剂tego 688搅拌混合(200rpm、15分钟)后加入450g聚酰胺蜡,然后70℃下3000rpm剪切分散30分钟,得到高屈服应力陶瓷立体光刻3d打印材料。

39.上述不同配方得到的高屈服应力陶瓷立体光刻3d打印材料,具有可用的非接触支撑性能,打印件表面质量好,明显优于实施例二,但差于实施例一。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。