一种碳化

γ-c2s轻骨料及其制备方法

技术领域

1.本发明涉及建筑材料技术领域,尤其涉及一种碳化γ-c2s轻骨料及其制备方法。

背景技术:

2.目前城市高层建筑和桥梁建设大部分采用预制混凝土,其自重大、尺寸大,需要大型设备运输、吊装,并且许多大跨径构件建成后,运营数年均易出现不同程度的跨中下挠与开裂病害,严重制约了混凝土结构的进一步发展。与普通混凝土相比,轻骨料混凝土因其具有自重低、比强度高、隔热、保温等优点,现已广泛应用于高层建筑、路桥等工程中。但是现有天然和人造轻集料都存在着致密性差、强度低、吸水率低、孔隙尺寸较大等问题,以及用在混凝土中存在着界面过渡区、内养护效果差(释水较快)等问题,严重制约了轻骨料混凝土强度等性能的进一步提升。

3.为此,在保障轻骨料混凝土自重低的前提下,有效地解决轻骨料自身高强化和高吸水化难以并存的限制,对于轻骨料混凝土在土木工程领域的广泛应用具有重要意义。针对以上问题,亟需开发一种高性能轻骨料。通过制备一种高强度、高吸水和高微细连通孔隙率的轻骨料,实现混凝土的高强化、低密度化和低收缩化的协同制备,对轻质高性能混凝土构件的开发和应用具有重要意义。同时,对于解决目前城市交通建设中存在的预制桥梁拼装构件强度低、尺寸大、自重大、运输和吊装困难的难题以及不能满足大跨径预制拼装桥梁建设需求的问题具有重要意义。

技术实现要素:

4.有鉴于此,本发明提出了一种碳化γ-c2s轻骨料及其制备方法,以解决或部分解决现有技术中存在的技术问题。

5.第一方面,本发明提供了一种碳化γ-c2s轻骨料,包括以下质量分数的原料:γ-c2s粉末50%~75%、粉煤灰微珠5%~10%、造孔剂5%~15%、膨胀珍珠岩粉末2%~12%、减水剂0.5%~2%份、水10%~20%。

6.优选的是,所述的碳化γ-c2s轻骨料,所述粉煤灰微珠烧失量≤5.0%,需水量比≤90%,球形颗粒体积率≥95%。

7.优选的是,所述的碳化γ-c2s轻骨料,所述造孔剂为膨润土基造孔剂,所述膨润土基造孔剂中蒙脱石质量含量≥90%,所述膨润土基造孔剂膨胀指数≥95ml/g、平均粒径8~10μm。

8.优选的是,所述的碳化γ-c2s轻骨料,所述膨胀珍珠岩粉末粒径≤200目。

9.优选的是,所述的碳化γ-c2s轻骨料,所述减水剂为聚羧酸减水剂。

10.第二方面,本发明还提供了一种所述的碳化γ-c2s轻骨料的制备方法,包括以下步骤:

11.将γ-c2s粉末、粉煤灰微珠、造孔剂、膨胀珍珠岩粉末、减水剂和水混合后搅拌,得到混合物;

12.将混合物置于压力机中预压成球型后,再置于冷等静压机中保压得到胚体;

13.将胚体进行碳化养护即得碳化γ-c2s轻骨料;

14.其中,碳化养护工艺条件为:温度为18~22℃、相对湿度为60%~70%、co2压力为0.2~0.4mpa。

15.优选的是,所述的碳化γ-c2s轻骨料的制备方法,将混合物置于压力机以 5~10mpa的压力预压成球型后,再置于冷等静压机以10~40mpa的压力保压 5~20min得到胚体。

16.优选的是,所述的碳化γ-c2s轻骨料的制备方法,还包括以下步骤:

17.将碳化养护后的碳化γ-c2s轻骨料进行筒压强度检验,选择筒压强度≥10mpa的轻骨料进行过筛,选择粒径小于4.75mm的材料作为轻骨料。

18.本发明的一种碳化γ-c2s轻骨料及其制备方法相对于现有技术具有以下有益效果:

19.本发明的碳化γ-c2s轻骨料,具有高强度、高吸水率以及高微细孔等特点,有效解决了目前轻集料高强化、高吸水性难以并存的问题;采用的原材料γ-c2s 能够自粉化,有助于减少粉磨能耗,从而降低生产过程中的co2排放,另外,在养护过程中可以吸收大量额外的co2,进一步降低整体碳排放;本发明掺入膨胀珍珠岩粉末,实现了使用轻质、多孔、低强度的材料制备高性能轻骨料,不仅能够改善硬化水泥浆体的孔结构,而且可以进一步降低轻骨料的自重,对高性能轻骨料的研发和制备具有重要的指导作用;本发明所得碳化γ-c2s轻骨料的表观密度为950~1250kg/m3,同时抗压强度等级可达50mpa以上。筒压强度约10mpa以上,相较于目前制备较强的人工轻骨料高出了约40%以上,微细连通孔尺寸为0.01~100nm,并且占总孔隙率40%以上,使得轻骨料的表观密度低、吸水率大,且表现出优良的储释水能力,具有重要的实际应用价值。

具体实施方式

20.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

21.本技术实施例提供了一种碳化γ-c2s轻骨料,包括以下质量分数的原料:γ-c2s粉末50%~75%、粉煤灰微珠5%~10%、造孔剂5%~15%、膨胀珍珠岩粉末2%~12%、减水剂0.5%~2%、水10%~20%。

22.本技术的碳化γ-c2s轻骨料,采用高微细连通孔隙率结构化设计的理念来制备高强度碳化γ-c2s轻骨料,一方面使用γ-c2s粉末与造孔剂和膨胀珍珠岩粉末结合,通过改变材料结构构造和外掺轻质颗粒来降低轻骨料自重;另一方面,通过碳化养护来实现的高强碳化γ-c2s轻骨料的孔结构的调控,实现高微细连通的孔,不仅可以降低轻集料的自重,而且会使轻骨料拥有良好的吸释水性能,从而实现轻骨料的高吸水化。

23.在一些实施例中,γ-c2s粉末材料为市售材料。

24.在一些实施例中,粉煤灰微珠烧失量≤5.0%,需水量比≤90%,球形颗粒体积率≥95%。

25.在一些实施例中,造孔剂为膨润土基造孔剂,膨润土基造孔剂中蒙脱石质量含量≥90%,膨润土基造孔剂膨胀指数≥95ml/g、平均粒径8~10μm。

26.具体的,上述膨润土基造孔剂由li基膨润土,动物蛋白水解液及纤维素醚和水组成,造孔剂固含量在10%左右。

27.在一些实施例中,膨胀珍珠岩粉末粒径≤200目。

28.在一些实施例中,减水剂为聚羧酸减水剂,聚羧酸减水剂减水率≥35%,固含量》20%。

29.本技术所采用的膨润土基造孔剂,具有膨胀倍数高,气孔结构细密,膨润土特殊的层间结构在吸水膨胀后形成丰富的纳米尺度层间孔和凝胶孔,能够在γ-c2s基复合材料中制造出更多的微细孔,对γ-c2s轻骨料的高吸水化具有重要意义;另外,其中膨润土性能稳定,成本低,实现了膨润土矿物的高赋值化处理。本技术所采用的膨胀珍珠岩,在粉煤灰微珠作用下,膨胀珍珠岩粉末可以均匀分散在γ-c2s轻骨料中,因此可以利用膨胀珍珠岩粉末构建一种均匀应力分散的蜂窝状几何结构,不仅能够改善硬化轻骨料的孔结构,而且可以进一步降低轻骨料的自重。

30.具体的,膨胀珍珠岩粉末的制备方法为:

31.将粒径较大的膨胀珍珠岩通过球磨机磨2h,然后将磨过后的膨胀珍珠岩过 200目的筛子,其次将过筛后的膨胀珍珠岩置于烘箱中,在105℃的环境下烘2h,保证充分干燥,即得膨胀珍珠岩粉末。

32.在一些实施例中,水为普通自来水,符合《混凝土用水标准》jgj63的要求。

33.基于同一发明构思,本技术实施例还提供了一种上述的碳化γ-c2s轻骨料的制备方法,包括以下步骤:

34.s1、将γ-c2s粉末、粉煤灰微珠、造孔剂、膨胀珍珠岩粉末、减水剂和水混合后搅拌,得到混合物;

35.s2、将混合物置于压力机中预压成球型后,再置于冷等静压机中保压得到胚体;

36.s3、将胚体进行碳化养护即得碳化γ-c2s轻骨料;

37.其中,碳化养护工艺条件为:温度为18~22℃、相对湿度为60%~70%、co2压力为0.2~0.4mpa、养护时间20~30h。

38.在一些实施例中,将混合物置于压力机以5~10mpa的压力预压成球型后,再置于冷等静压机以10~40mpa的压力保压5~20min得到粒径范围为1~12mm 的球形胚体。

39.在一些实施例中,还包括以下步骤:将碳化养护后的碳化γ-c2s轻骨料进行筒压强度检验,选择筒压强度≥10mpa的轻骨料进行过筛,选择粒径小于4.75mm 的材料作为轻骨料。

40.本技术所制备的碳化γ-c2s轻骨料具有高强度、高吸水率以及高微细孔等特点,有效解决了目前轻集料高强化、高吸水性难以并存的问题。采用的原材料γ-c2s能够自粉化,有助于减少粉磨能耗,从而降低生产过程中的co2排放,另外,在养护过程中可以吸收大量额外的co2,进一步降低整体碳排放;本技术掺入膨胀珍珠岩粉末,实现了使用轻质、多孔、低强度的材料制备高性能轻骨料,不仅能够改善硬化水泥浆体的孔结构,而且可以进一步降低轻骨料的自重,对高性能轻骨料的研发和制备具有重要的指导作用;本技术所得碳化γ-c2s轻骨料的表观密度为950~1250kg/m3,同时抗压强度等级可达50mpa以上。筒压强

度约10mpa以上,相较于目前制备较强的人工轻骨料高出了约40%以上。微细连通孔尺寸为0.01~100nm,并且占总孔隙率40%以上,使得轻骨料的表观密度低、吸水率大,且表现出优良的储释水能力,具有重要的实际应用价值。

41.以下进一步以具体实施例说明本技术的碳化γ-c2s轻骨料及其制备方法。本部分结合具体实施例进一步说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

42.以下实施例中,γ-c2s粉末由宜昌某化工公司提供,经球磨机球磨1h后(为保证未破碎的颗粒完全破碎),其d

50

为15μm,比表面积为341m2/kg;粉煤灰微珠由天津筑成新材料有限公司提供,烧失量2.5%,比表面积1300m2/kg,28d 活性指数≥90%;膨润土基造孔剂为天津某化学试剂有限公司生产,膨胀指数为 96ml/g,固含量为10%;膨胀珍珠岩为市售材料,粒径为3~7mm,球磨机磨2h,然后将磨过后的材料过200目的筛子,其次将过筛后的材料置于烘箱中,在105 ℃的环境下烘2h,保证充分干燥。减水剂为江苏江苏博特新材料有限公司生产的聚羧酸盐系高效减水剂,固含量25%,减水率35%。水为普通自来水。

43.实施例1

44.本技术实施例提供了一种碳化γ-c2s轻骨料,包括以下质量分数的原料:γ-c2s粉末51%、粉煤灰微珠8%、膨润土基造孔剂13%、膨胀珍珠岩粉末8.5%、聚羧酸减水剂1.5%、水18%。

45.上述碳化γ-c2s轻骨料的制备方法,包括以下步骤:

46.s1、将γ-c2s粉末、粉煤灰微珠、膨胀珍珠岩粉末以60r/min的转速混合搅拌3min,然后加入膨润土基造孔剂、聚羧酸减水剂和水以120r/min的转速搅拌 4min,得到混合物;

47.s2、将混合物倒入至球形模具中,利用单向压制的方式,用压力机以10mpa 的成型压力预制成第一球形胚体;

48.s3、将第一球形胚体置于30mpa冷等静压机中,保压10min,得到第二球形胚体;

49.s4、将第二胚体置于碳酸化设备中进行碳酸化养护,得到碳化γ-c2s轻骨料;其中,碳化养护工艺条件为:温度为20℃、相对湿度为70%、co2压力为0.3mpa、养护时间24h。

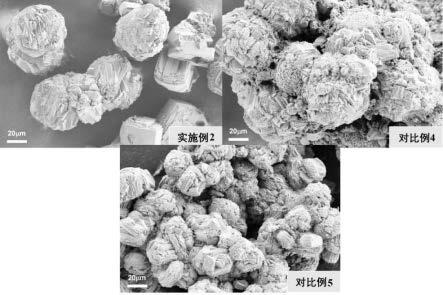

50.实施例2

51.本技术实施例提供了一种碳化γ-c2s轻骨料,包括以下质量分数的原料:γ-c2s粉末62%、粉煤灰微珠6%、膨润土基造孔剂10%、膨胀珍珠岩粉末5.3%、聚羧酸减水剂1.7%、水15%。

52.上述碳化γ-c2s轻骨料的制备方法,包括以下步骤:

53.s1、将γ-c2s粉末、粉煤灰微珠、膨胀珍珠岩粉末以60r/min的转速混合搅拌3min,然后加入膨润土基造孔剂、聚羧酸减水剂和水以120r/min的转速搅拌 4min,得到混合物;

54.s2、将混合物倒入至球形模具中,利用单向压制的方式,用压力机以10mpa 的成型压力预制成第一球形胚体;

55.s3、将第一球形胚体置于30mpa冷等静压机中,保压10min,得到第二球形胚体;

56.s4、将第二胚体置于碳酸化设备中进行碳酸化养护,得到碳化γ-c2s轻骨料;其中,碳化养护工艺条件为:温度为20℃、相对湿度为70%、co2压力为0.3mpa、养护时间24h。

57.实施例3

58.本技术实施例提供了一种碳化γ-c2s轻骨料,包括以下质量分数的原料:γ-c2s粉末71%、粉煤灰微珠4%、膨润土基造孔剂7%、膨胀珍珠岩粉末3%、聚羧酸减水剂2%、水13%。

59.上述碳化γ-c2s轻骨料的制备方法,包括以下步骤:

60.s1、将γ-c2s粉末、粉煤灰微珠、膨胀珍珠岩粉末以60r/min的转速混合搅拌3min,然后加入膨润土基造孔剂、聚羧酸减水剂和水以120r/min的转速搅拌 4min,得到混合物;

61.s2、将混合物倒入至球形模具中,利用单向压制的方式,用压力机以10mpa 的成型压力预制成第一球形胚体;

62.s3、将第一球形胚体置于30mpa冷等静压机中,保压10min,得到第二球形胚体;

63.s4、将第二胚体置于碳酸化设备中进行碳酸化养护,得到碳化γ-c2s轻骨料;其中,碳化养护工艺条件为:温度为20℃、相对湿度为70%、co2压力为0.3mpa、养护时间24h。

64.对比例1

65.本对比例提供了一种粒径为2.36~4.75mm的900级市售高强页岩球形轻集料。

66.对比例2

67.本对比例提供了一种高强球形轻集料,其包括以下质量分数原料:拜耳法赤泥22%、粉煤灰38%、偏高岭土11%、桂广滑石9%、广英石英15%、caco3造孔剂2.5%和mgco3造孔剂2.5%;该高强球形轻集料通过球磨、过筛(200 目)、造粒、成型、烘干、高温烧结等步骤制备而成。具体步骤如下:

68.将以上干粉料以140r/min搅拌5min,然后采用球磨机球磨12h,过200目筛得到混合粉料,然后加入8wt%的离子水进行造粒并陈腐30h,利用制球机制备球状坯体,经100℃烘干48h后,再将球状坯体放入电阻式马弗炉中,经1100 ℃温度烧成制备轻集料,并将烧成后的球状轻集料过筛选出粒径为0.15~ 4.75mm的球形轻集料。

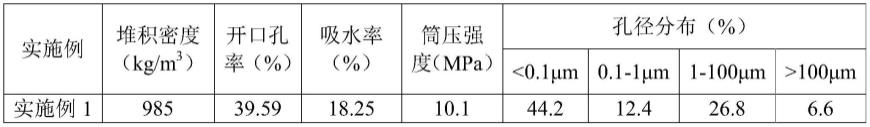

69.性能测试

70.测试实施例1~3中制备得到的碳化γ-c2s轻骨料、以及对比例1~2中轻集料的性能,测试结果如表1所示。

71.表1-实施例和对比例的轻骨料性能

[0072][0073][0074]

从表1中可以看出,本发明所得轻骨料具有轻质、高强、高吸水等优点,所得碳化γ-c2s轻骨料的表观密度为950~1250kg/m3,同时抗压强度等级可达 50mpa以上。筒压强度约10mpa以上,相较于目前性能良好的人工轻骨料(对比例)高出了约40%以上。微细连通孔尺寸为0.01~100nm,并且占总孔隙率40%以上,使得轻骨料的表观密度低、吸水率大,且表现出优良的储释水能力,具有重要的实际应用价值。本发明制备的γ-c2s轻骨料适应范围广泛,在应用于桥梁、高层建筑等大型工程时,可有效减轻混凝土结构自重,提高桥梁承载

能力和耐久性,降低混凝土构筑物设计难度,解除了轻骨料高强化和高吸水化的限制,对于轻骨料的发展和制备具有重要的指导意义。

[0075]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。