1.本发明属于吸音岩材料技术领域,具体涉及一种自清洁适频吸音岩及其制备方法。

背景技术:

2.隔音屏障,又称隔音墙,是舒缓噪音的方法之一,也是缓和道路、铁路和工业噪音源等噪音的最有效的方法,大部分用于道路方面,而在建筑中的地盘外亦会围上隔音屏障,减少噪音及尘埃对行人或附近的滋扰。

3.专利号为cn104986996a的文献公开了“一种复合纤维高分子增强混凝土声屏障及其制备方法。该方法利用一种复合纤维高分子增强混凝土声屏障,混凝土原料包括陶粒、砂、凝胶材料、增强纤维、减水剂、聚合物乳液和水;所述凝胶材料包括水泥、粉煤灰、硅灰和矿粉;所述增强纤维为钢纤维和/或聚丙烯纤维;所述聚合物乳液为丙烯酸酯共聚乳液或丁烯酸酯共聚乳液。陶粒内部结构特征呈细密蜂窝状封闭型微孔,作为轻粗骨料,其体积密度较小,搅拌时不易上浮,本身具有一定强度,能减小混凝土整体质量,同时由于陶粒在混凝土中被水泥砂浆基体包裹,相互隔离,改善混凝土内部界面结构,从而能改善混凝土的抗渗性能。聚合物乳液是一种水泥砂浆改性剂,本发明选用丙烯酸酯共聚乳液或丁烯酸酯共聚乳液,都可以直接购买市售商品,配方中添加该聚合物乳液后与其他成分配合,能够提高产品极限拉伸率、抗拉强度和抗裂性,增加抗渗性,防止老混凝土进一步碳化。”4.但是根据该文献所述,该混凝土声屏障也只能在极小的一部分做出防护,而不能在降噪、抗紫外线率、燃烧性能、耐酸碱性、耐污性、扰度和插入损失上做出整体提升,不能适应较广的隔音领域,导致市场上出现了多种多样的隔音材料,但是并不能实现全面的防护,突出个别优点却不能同时整体的提升较多常规通用防护,起不到较好的改善目的。

5.因此,现有的声屏障大多根据自身材质来达到一定效果,限制了功能的广泛性,而导致限制了用途的广泛性,隔音效果不佳且功能特性不全面,性能不均衡,因此,各方面性能全面且较好的特定的专用声屏障急需解决。

技术实现要素:

6.本发明的目的在于提供一种自清洁适频吸音岩及其制备方法,以解决现有技术中声屏障大多根据自身材质来达到一定效果,效果不佳且功能特性不全面,性能不均衡的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种自清洁适频吸音岩,原料包括制板主料和细沙,还包括玄武岩筋和专用聚合剂,所述专用聚合剂包括聚合剂a和聚合剂b;

9.所述聚合剂a包括双酚a型环氧树脂、活性稀释剂和苯甲醇,还包括滑石粉料、苯基三乙氧基硅烷、消泡剂、硅油ap 100和硅胶中的一种或几种的组合;

10.所述聚合剂b包括聚醚胺树脂,还包括聚酰胺树脂、硅烷和分散剂中的一种或几种

的组合。

11.优选的是,所述制板主料包括岩沙和/或石英砂。

12.上述任一方案中优选的是,所述专用聚合剂和制板主料的用量比为1∶8-12。

13.上述任一方案中优选的是,所述专用聚合剂和制板主料的用量比为1∶8。

14.上述任一方案中优选的是,所述专用聚合剂和制板主料的用量比为1∶10。

15.上述任一方案中优选的是,所述专用聚合剂和制板主料的用量比为1∶12。

16.上述任一方案中优选的是,所述聚合剂a和聚合剂b的用量比为 2-4∶1。

17.上述任一方案中优选的是,所述聚合剂a和聚合剂b的用量比为 2∶1。

18.上述任一方案中优选的是,所述聚合剂a和聚合剂b的用量比为 3∶1。

19.上述任一方案中优选的是,所述聚合剂a和聚合剂b的用量比为 4∶1。

20.所述聚合剂b包括聚醚胺树脂、聚酰胺树脂和分散剂组成。

21.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占 70%~90%、活性稀释剂占1%~3%、苯甲醇占1%~5%,滑石粉料、苯基三乙氧基硅烷、消泡剂、硅油ap 100和硅胶中的一种或几种的组合占2%~28%。

22.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占70%~90%、活性稀释剂占1%~3%、苯甲醇占1%~5%、滑石粉料占2%~28%。

23.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占 70%、活性稀释剂占1%、苯甲醇占1%,滑石粉料、苯基三乙氧基硅烷、消泡剂、硅油ap 100和硅胶中的一种或几种的组合占28%。

24.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占 70%、活性稀释剂占2%、苯甲醇占3%,滑石粉料占25%。

25.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占75%、活性稀释剂占2%、苯甲醇占3%,苯基三乙氧基硅烷占20%。

26.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占 80%、活性稀释剂占1%、苯甲醇占4%,滑石粉料、苯基三乙氧基硅烷、消泡剂、硅油ap100和硅胶中的一种或几种的组合占15%。

27.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占 80%、活性稀释剂占1%、苯甲醇占4%和消泡剂占15%。

28.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占 80%、活性稀释剂占1%、苯甲醇占4%、消泡剂占15%。。

29.上述任一方案中优选的是,所述消泡剂可以为水杨酸、己二酸、邻苯二甲酸中的任意一种。

30.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占 80%,活性稀释剂占1%,苯甲醇占4%,滑石粉料占15%。

31.上述任一方案中优选的是,所述聚合剂a中双酚a型环氧树脂占90%、活性稀释剂占2%、苯甲醇占2%,滑石粉料、苯基三乙氧基硅烷、消泡剂、硅油ap 100和硅胶中的一种或几种的组合占6%。

32.上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占 35%~70%,聚酰胺树脂、硅烷和分散剂中的一种或几种的组合占 30%~65%。

33.上述任一方案中优选的是,所述聚合剂b包括聚醚胺树脂,还包括聚酰胺树脂。

34.上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占 35%~70%,聚酰胺树脂占30%~65%。上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占35%,聚酰胺树脂63%,分散剂2%。

35.上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占45%,聚酰胺树脂53%,分散剂2%。

36.上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占63%,聚酰胺树脂36%,分散剂1%。

37.上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占65%,聚酰胺树脂32%、硅烷2.5%,分散剂0.5%。

38.上述任一方案中优选的是,所述分散剂可以为亚甲基双萘磺酸钠、二萘基甲烷二磺酸钠中的任意一种。

39.上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占70%,聚酰胺树脂、硅烷和分散剂中的一种或几种的组合占30%。

40.上述任一方案中优选的是,所述聚合剂b中聚醚胺树脂占70%,聚酰胺树脂占30%。

41.本发明还公开了上述自清洁适频吸音岩的制备方法,包括以下步骤:

42.步骤一:选取主料并检测:选用岩沙和/或成品石英砂作为制板主料,然后将准备好的岩沙和/或石英砂用土壤含水率检测仪进行检测,当检测达标后放入搅拌设备中;

43.步骤二:专用聚合剂的预制与混合:将聚合剂a和聚合剂b双组分进行充分混合后,形成专用聚合剂,然后将专用聚合剂与石英砂和 /或岩沙按照1∶8-12进行混合搅拌;

44.步骤三:制模:将步骤二获得的混合料倒入模具中,直至倒至模具一半深度,刮平施加激振力形成通孔,孔隙率为35%~60%,且厚度为8-12mm;

45.步骤四:加筋网与玄武岩筋植入:当步骤三中的厚度及平整度达标后,植入加筋网及玄武岩筋;

46.步骤五:内胚的形成:当步骤四中加筋网与玄武岩筋植入后,再倒入剩余混合料同样进行刮平此时厚度为16-20mm,配合振动施加与步骤三中相同的激振力形成通孔,达到统一的孔隙率,形成内胚;

47.步骤六:细沙包裹:在检验合格后拆掉模具四周挡板,并撒上 60-80目的细沙进行包裹,这里细沙是按照专用聚合剂∶细沙=1∶ 8-12比例调制而成,厚度为2-5mm并施加震动力使更细目数的岩沙或石英砂嵌入之前所制内胚中中从而使表面变得细腻美观且具有透气性,并保留原来的孔隙及通孔;如制作浮雕花纹板在此步骤的同时要进行花纹压制;

48.步骤七:晾干脱模:当平整度及表观达标后模具装上压板平置自然晾干,脱模;

49.步骤八:喷涂处理:对步骤七中脱模后的产品进行检测,检测达到要求后可根据需要喷涂氟碳、聚氨酯、丙烯酸和聚硅氧烷面漆中的一种或者多种,等面漆表干后进行封闭耐污处理;

50.步骤九:乳突结构的形成:在步骤八喷涂过后,在板材表面形成乳突结构,8~10小时后即可达到实干要求。

51.优选的是,所述步骤二中,专用聚合剂与石英砂和/或岩沙按照 1∶8进行混合搅

拌,在搅拌缸内充分搅拌10分钟后,用分料缸进行分装用于成品生产。

52.优选的是,所述步骤二中,专用聚合剂与石英砂和/或岩沙按照 1∶10进行混合搅拌,在搅拌缸内充分搅拌10分钟后,用分料缸进行分装用于成品生产。

53.优选的是,所述步骤二中,专用聚合剂与石英砂和/或岩沙按照 1∶12进行混合搅拌,在搅拌缸内充分搅拌10分钟后,用分料缸进行分装用于成品生产。优选的是,所述步骤四中,玄武岩筋和加筋网都是现有技术中已有的成品,玄武岩筋都是两根,玄武岩筋直径为0.5 厘米左右。

54.优选的是,所述步骤九中,在板材表面形成的乳突结构直径为 6~8微米,从而使板材拥有自清洁功能,8~10小时后即可达到实干要求。

55.有益效果:

56.1、本技术通过聚合剂a和聚合剂b混合而成得到新的专用聚合剂,然后通过专用的制备方法,可以实现一个较为全面的吸音岩效果,相比较现有的吸音岩或者声屏障均不能全面的达到本发明的各项性能,本发明制备的吸音岩功能结构较为全面,且性能较为均衡,可实现在多个参数方面性能上的提高,如降噪系数nrc≥0.7-0.9、抗紫外线率≥99%、燃烧性能达到a级、耐酸碱性达到不起泡、不失光、不变色、插入损失≥10-20db(a);

57.2、耐候性经检测后试件表面无裂纹,粉化,剥落现象、耐沾污性≤15 i级、挠度可在标准荷载作用下最大弹性挠度等,更加地适用于隔音领域的实施,可以适用于多种隔音场合,用途较为广泛。

具体实施方式

58.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.实施例1

60.本发明提供了一种自清洁适频吸音岩,包括制板主料和细沙,还包括玄武岩筋和专用聚合剂,所述专用聚合剂包括聚合剂a和聚合剂 b,聚合剂a与聚合剂b混合比例为3∶1,自清洁适频吸音岩中用量配比为主料36∶细沙10∶专用聚合剂3.6;

61.所述聚合剂a选用双酚a型环氧树脂、活性稀释剂、苯甲醇和滑石粉料;

62.所述聚合剂b选用聚醚胺树脂和聚酰胺树脂。

63.所述制板主料选用岩沙,岩沙颗粒目数为40。

64.所述聚合剂a中双酚a型环氧树脂占80%、活性稀释剂1%、苯甲醇4%和滑石粉料15%。

65.所述聚合剂b中聚醚胺树脂占70%,聚酰胺树脂30%。

66.一种自清洁适频吸音岩的制备方法,具体步骤如下:

67.步骤一:选取主料与检测,选用岩沙作为制板主料,然后将准备好的岩沙用砂石土壤含水率检测仪进行检测,含水率检测结果为0.5%为达标,当检测达标后放入搅拌设备中;

68.步骤二:专用聚合剂的预制与混合,将聚合剂a和聚合剂b双组分进行充分混合后,

形成专用聚合剂,聚合剂a和聚合剂b的混合比例为3∶1,然后专用聚合剂与石英砂或者岩沙进行混合搅拌,其搅拌转速为700转/分,其比例按照1∶10进行混合,在搅拌缸内充分搅拌10分钟后,用分料缸进行分装用于成品生产;

69.步骤三:制模,倒入与刮平,将步骤二中分料缸内混合料倒入模具中,模具大小为长宽比4∶1,混合料倒入模具后刮平施加激振力形成一定孔隙率且为通孔,其中激振力频率是120hz,孔隙率为35%,如为闭孔则视为不合格,且厚度为10mm;

70.步骤四:加筋网与玄武岩筋植入,当步骤三中的厚度及平整度达标后,方可植入加筋网及玄武岩筋,玄武岩筋由高分子复合玄武岩制成;

71.步骤五:内胚的形成,当步骤四中加筋网与玄武岩筋植入后,再倒入剩余混合料同样进行刮平此时厚度为18mm配合振动施加与之前相同的激振力达到统一的孔隙率及通孔,形成内胚;

72.步骤六:细沙包裹,在检验合格后拆掉模具四周挡板,并撒上 70目的细沙进行包裹,这里细沙是按照专用聚合剂∶细沙为1∶8.5 比例调制而成的,厚度为4mm并施加震动力使更细目数的岩沙嵌入之前所制内胚中,从而使表面变得细腻美观且具有透气性,并保留原来的孔隙及通孔,如制作浮雕花纹板在此步骤的同时要进行花纹压制;

73.步骤七:晾干脱模,当平整度及表观达标后模具装上压板平置通风厂房内自然晾干3小时可达到75%的强度,可以进行脱模;

74.步骤八:喷涂处理,对步骤七中脱模后的产品进行检测,检测达到要求后可根据需要喷涂氟碳,喷涂漆面厚度为50um,等面漆表干后进行封闭耐污处理;

75.步骤九:耐污处理,即乳突结构的形成,在步骤八喷涂过后,在板材表面形成7微米的乳突结构,使板材拥有自清洁功能,达到耐污效果,8小时后即可达到实干要求。

76.对上述制备方法制备出的自清洁适频吸音岩板材进行检测,检测结果为:

77.产品厚度为20-80mm;降噪系数nrc≥0.7-0.9;计权隔声量 rw ctr≥28db-40db;插入损失为≥10-20db(a),燃烧性能达到a级要求;挠度:标准荷载作用下最大弹性挠度耐候性:参考《膨胀聚苯板薄抹灰外墙外保温系统》jg149-2003,经30次加热(50℃)冷冻(-20℃)循环后,试件表面无裂纹,粉化,剥落现象;抗冲击性能:满足构件承载30j

±

1j能量的冲击《tb/t14153-1993》,环保 (tvoc),mg/m2·

h≤0.15《hj571》耐沾污性≤15 i级《gb/t9780-2013》,抗紫外线率≥99%,耐碱性:即浸入饱和氢氧化钙溶液中240h后不起泡、不失光、不变色。耐酸性:即浸入5%硫酸溶液中168h后不起泡、不失光、不变色。人工耐老化实验:紫外灯(uva-340)3000小时老化试验结果试件表面无裂纹,粉化,剥落现象板材内部孔隙为通孔《gb/t10799-2008》。

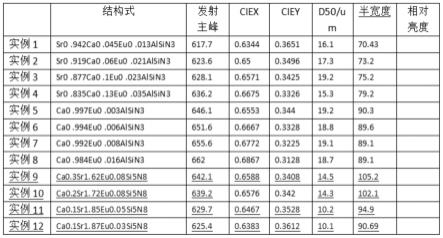

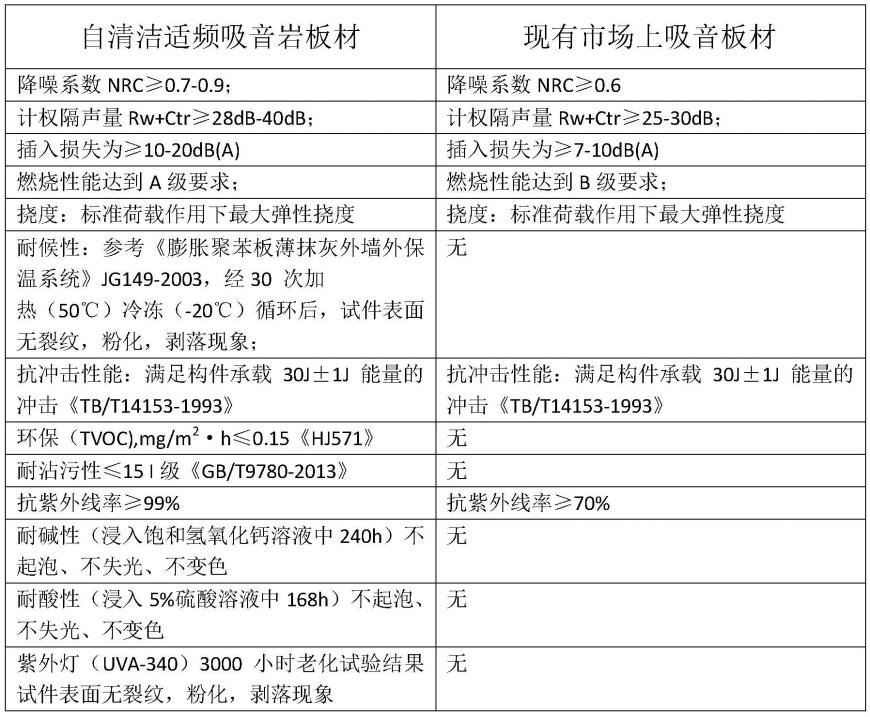

78.根据上述实施例1制备的自清洁适频吸音岩板材与现有市场上的吸音板材性能对比结果如表1所示:

79.表1

[0080][0081][0082]

实施例2:

[0083]

一种自清洁适频吸音岩,和实施例1相似,不同的是,本实施例中聚合剂a的组成如表2所示:

[0084]

表2

[0085][0086]

聚合剂b的组成如表3所示:

[0087]

表3

[0088][0089]

本实施例中通过上述聚合剂a和聚合剂b混合而成的专用聚合剂经检测得到的数据如表4所示:

[0090]

表4

[0091][0092][0093]

实施例3:一种自清洁适频吸音岩,与实施例1相似,不同之处在于,本实施例中的专用聚合剂中的聚合剂a和聚合剂b的成分如下:

[0094]

聚合剂a的组成如表5所示:

[0095]

表5

[0096][0097]

聚合剂b的组成如表6所示:

[0098]

表6

[0099]

聚醚胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63%

[0100]

聚酰胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36%

[0101]

分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1%

[0102]

本实施例中通过上述聚合剂a和聚合剂b混合而成的专用聚合剂经检测得到的数据如下:

[0103]

表7

[0104][0105]

实施例三:与实施例1和2不同之处在于,本实施例中的专用聚合剂中的聚合剂a和聚合剂b的成分如下:

[0106]

聚合剂a的组成如表8所示:

[0107]

表8

[0108][0109]

聚合剂b的组成如表9所示:

[0110]

表9

[0111]

聚醚胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70%

[0112]

聚酰胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

[0113]

本实施例中通过上述聚合剂a和聚合剂b混合而成的专用聚合剂经检测得到的数据如下:

[0114]

表10

[0115][0116][0117]

实施例四:一种自清洁适频吸音岩,与实施例1、2和3不同之处在于,本实施例中的

专用聚合剂中的聚合剂a和聚合剂b的成分如下:

[0118]

聚合剂a的组成如表11所示:

[0119]

表11

[0120][0121]

聚合剂b的组成如表12所示:

[0122]

表12

[0123]

聚醚胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70%

[0124]

聚酰胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

[0125]

本实施例中通过上述聚合剂a和聚合剂b混合而成的专用聚合剂经检测得到的数据如下:

[0126]

表13

[0127][0128][0129]

实施例五:一种自清洁适频吸音岩,与实施例1、2、3和4不同之处在于,本实施例中的专用聚合剂中的聚合剂a和聚合剂b的成分如下:

[0130]

聚合剂a的组成如表14所示:

[0131]

表14

[0132][0133]

聚合剂b的组成如表15所示:

[0134]

表15

[0135]

聚醚胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70%

[0136]

聚酰胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

[0137]

本实施例中通过上述聚合剂a和聚合剂b混合而成的专用聚合剂经检测得到的数据如下:

[0138]

表16

[0139][0140][0141]

实施例六

[0142]

一种自清洁适频吸音岩,与实施例1相似,不同的是,所述聚合剂a中双酚a型环氧树脂占70%、活性稀释剂1%、苯甲醇4%和滑石粉料25%。

[0143]

所述聚合剂b中聚醚胺树脂占35%,聚酰胺树脂65%。

[0144]

实施例七

[0145]

一种自清洁适频吸音岩,与实施例1相似,不同的是,所述聚合剂a中双酚a型环氧树脂占90%、活性稀释剂3%、苯甲醇1%和滑石粉料6%。

[0146]

所述聚合剂b中聚醚胺树脂占50%,聚酰胺树脂50%。

[0147]

上述实施例均还可以实现较好的计权隔声量rw ctr≥28db-40db;插入损失为≥10-20db(a);挠度:标准荷载作用下最大弹性挠度耐候性;

[0148]

以上实施例均通过聚合剂a和聚合剂b混合而成得到新的专用聚合剂,然后通过专用的制备方法,可以实现一个较为全面的吸音岩效果,实施例二、三、四和五相比较实施例1来说,实施例1的各项参数较为均衡且效果较好,具体各项性能参数如上,相比较现有的吸音岩或者声屏障均不能全面的达到本发明的各项性能,实施例1功能结构较为全面,且性能较为均衡,更加地适用于隔音领域的实施。

[0149]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。