1.本发明涉及危险废弃物综合利用技术领域,特别是涉及一种利用酸性蚀刻废液连续化生产碱式碳酸铜的方法。

背景技术:

2.随着全球智能化、信息化的快速发展,线路板(芯片)需求量大幅度增加。而线路板(芯片)制造过程中,酸性蚀刻废液是必不可少的危险废物产物,其在危险废物名录中的类别为hw22(八位码398-004-22或398-005-22)。我国具有庞大的线路板制造产业,危险废物(酸性蚀刻废液)的产生量逐年增加,处置利用危险废物技术是保护环境的重要手段,开发创新综合利用危险废物技术既能保护环境又能支撑线路板(芯片)产业的持续绿色发展,更能变废为宝,发展循环经济。

3.随着科技的发展,我国处置危险废物资源化利用酸性蚀刻废液技术已由传统的制备低附加值的氧化铜泥和氢氧化铜泥,发展到了生产高附加值的化学铜产品,如氯化亚铜和氧氯化铜。其中,中国专利zl2005100390770公开了一种废氧氯化铜蚀刻液生产氯化亚铜的方法,其先在反应桶内投入一定量的酸性蚀刻废液,再将亚硫酸钠缓慢地投入反应桶使反应桶内的酸性蚀刻废液与亚硫酸钠发生还原反应,当反应桶内酸性蚀刻废液中的cu

2

完全还原成cu

时停止亚硫酸钠加入,生成氯化亚铜产品。该方法虽然资源化利用的cu

和c l-,但是cu

的利用率只有80%,存在着cu

二次污染的风险。中国专利zl200610041265.1公开了一种用线路板蚀刻废液生产氧氯化铜的方法,其将线路板生产酸性蚀刻废液和碱性蚀刻废液同时滴加至反应桶进行合成反应,生成氧氯化铜产品,缺点是同时产生了含氨污染的废水,后期水处理工艺复杂难度大,同时存在着n二次污染的风险。即现有方法都不能实现酸性蚀刻液中铜离子的完全回收利用,仍存在二次污染和铜离子资源浪费的风险。

4.碱式碳酸铜是一种氧化铜结晶性绿色粉末,也是一种高附加值的化学铜产品,可用于制造信号弹、烟花、油漆颜料、其他铜盐、固体荧光粉激活剂、杀虫剂和种子处理,并可作杀菌剂和解毒剂,也用于电镀行业及高级硫酸铜制备等。中国专利cn 206751418 u公开了一种碱式碳酸铜生产系统,其实施例中记载,在实际运作过程中,用双氧水对酸性蚀刻废液进行氧化处理,再将酸性蚀刻废液和碱液加入中和设备中与含氯离子的氨氮尾水进行中和、结晶,过滤,干燥后可制得碱式碳酸铜,铜的回收率达到99.9%,实现了资源的再生利用,环保效果好。

5.但本技术发明人在实现本技术实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:

6.1、将确定量的酸性蚀刻废液和碱液先在设备(如中和釜)内中和结晶后,再全部转移进行过滤干燥,反应过程是间断进行的,不能实现连续化生产,生产效率低;

7.2、由于废物浓度随机变化(自然规律),即酸性蚀刻废液的酸度是无规律随机变化的,按确定流量分别加入酸性蚀刻废液和碱液无法精确控制反应过程的终点,制备的碱式碳酸铜产品的纯度低。

技术实现要素:

8.本发明主要解决的技术问题是提供一种利用酸性蚀刻废液连续化生产碱式碳酸铜的方法,能够解决背景技术中存在的不能连续化生产,效率低和碱式碳酸铜纯度低的问题。

9.为解决上述技术问题,本发明采用的一个技术方案是:提供一种利用酸性蚀刻废液连续化生产碱式碳酸铜的方法,以含铜酸性蚀刻液和碱液为原料,包括如下步骤:

10.(1)酸性蚀刻液氧化处理:向酸性蚀刻液中加入氧化剂或鼓空气曝氧,使酸性蚀刻液中的cu

转化为cu

2

,然后过滤除杂;

11.(2)混合反应:将碱液和步骤(1)中过滤除杂后的酸性蚀刻液分别通过带有第一滴加控制阀的碱液管道和带有第二滴加控制阀的酸液管道同步滴加到搅拌状态下的反应器中进行反应,并通过ph在线监测仪监控反应终点ph值,反应生成的碱式碳酸铜晶体在旋转过程中下沉,并连续从所述反应器底部中间的出料口排出,实现连续化生产;

12.其中,所述ph在线监测仪和第一滴加控制阀分别与程序控制器连接。

13.优选地,所述ph在线监测仪监控反应终点ph值的方法为:所述ph在线监测仪实时检测所述反应器中混合溶液的ph值并反馈给所述程序控制器,所述程序控制器将接收到的ph值与设定值比较,若ph值低于设定ph值的中点值,则调大所述第一滴加阀的开度;若ph值高于设定ph值的中点值,则调小所述第一滴加阀的开度;所述终点ph值为6.8~7.8。

14.优选地,所述反应器的顶盖上开设有第一进料口、第二进料口和ph在线监测仪安装口,其中,所述第一进料口与所述碱液管道连通;所述第二进料口与所述酸液管道连通,所述第一进料口和第二进料口分布在所述顶盖的中心线且靠近所述顶盖的边部位置,且位于旋转混合方向的起始端侧;所述ph在线监测仪安装口位于所述第一进料口和第二进料口的一侧,且位于旋转混合方向的末端侧。

15.本发明至少具有如下技术效果:

16.通过在碱液管道和酸液管道上分别安装第一滴加控制阀、第二滴加控制阀、程序控制器和ph在线监测仪的设计以及程序控制器与第一滴加控制阀和ph在线监测仪的连接设计,一方面利用碱液和酸性蚀刻液同时滴加反应,能够精确控制反应过程,确保了酸碱反应的高精度,另一方面根据ph在线仪监测的ph值,通过程序控制器实时调控碱液滴加调节阀的开度,确保碱液输入的碱度正好中和危险废物酸性蚀刻液输入的酸度,使ph值稳定在6.8-7.8的范围,从而解决了危险废物(酸性蚀刻液)的酸度变化导致的反应终点不稳定,碱式碳酸铜纯度低的问题,使反应器内反应率达到99%以上。

附图说明

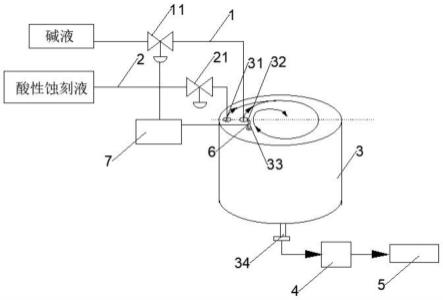

17.图1是本发明利用酸性蚀刻废液连续化生产碱式碳酸铜的方法的工艺流程示意图;

18.图2是完成图1中的工艺流程所用的设备的连接关系示意图;

19.附图中各部件的标记如下:1.碱液管道,11.第一滴加控制阀,2.输送酸性蚀刻液的酸液管道,21.第二滴加控制阀,3.反应器,31.第一进料口,32.第二进料口,33.ph在线检测仪安装口,34.出料口,4.离心机,5.干燥器,6.ph在线检测仪,7.程序控制器。

具体实施方式

20.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

21.请参阅图1和图2,本发明实施例包括:

22.实施例1

23.一种利用酸性蚀刻废液连续化生产碱式碳酸铜的方法,以含铜酸性蚀刻液和碱液为原料,其中,所述碱液为碳酸钠溶液,其配置方法为:将纯碱粉末和去离子水按照质量比为1:6~10的比例混合,其中,去离子水为采用蒸汽直接升温至50~70℃的水,该温度条件下有利于加快纯碱粉末的溶解,从而配置均匀的碱液。

24.所述方法在如下生产线中完成,所述生产线包括:

25.输送碳酸钠溶液的碱液管道1、输送酸性蚀刻液的酸液管道2,反应器3、离心机4和干燥器5;其中,所述碱液管道1上带有第一滴加控制阀11,所述酸液管道2上带有第二滴加控制阀21,所述反应器3的顶盖上开设有第一进料口31、第二进料口32、ph在线监测仪安装口33和出料口34;所述第一进料口31和第二进料口32分布在所述反应器3的顶盖的中心线上,靠近顶盖的边部位置,且位于反应器3内搅拌器的旋转混合方向的起始端侧;所述ph在线监测仪安装口33位于所述第一进料口31和第二进料口32的一侧,且位于旋转混合方向的末端侧,所述ph在线监测仪安装口33处安装有ph在线监测仪6,用于实时监测调控反应器内反应混合液的ph值,其安装位置设定确保检测到的ph值是反应混合液的反应终点ph值。

26.所述第一进料口31和第二进料口32之间的距离为100~200mm。所述第一进料口31和第二进料口32之间位置及间距的设计,一方面保证碱液和酸性蚀刻液在反应器内以不同的搅拌圆周线(旋转轨迹)旋转混合,另一方面确保在旋转混合的过程中,两种反应液的旋转轨迹能够缓慢汇合并产生中间圆周线(轨迹),即为反应物圆周线,并确保经过360℃旋转后,两种反应液完全汇合,完成中和反应,并生成碱式碳酸铜。生成的碱式碳酸铜在旋转过程中结晶颗粒变大,晶体表面积变小,产品质量好,便于后期浆料分离和晶体表面洗涤。

27.所述生产线还包括程序控制器7,如plc控制器,所述程序控制器与所述ph在线检测仪信号连接,用于接收ph在线检测仪传输的ph值并与程序控制器内预先设定的反应终点ph值进行比较,根据比较结果调控第一滴加控制阀11的开度,所述第一滴加控制阀与所述程序控制器连接,从而调控碱液的滴加量,以应对酸性蚀刻液的酸度值不稳定导致的反应结果的波动,提高生成的碱式碳酸铜的纯度。

28.所述离心机4的进料口与所述反应器3的出料口34连接,反应后生成的碱式碳酸铜的比重较酸液和碱液大,在旋转过程中,碱式碳酸铜结晶颗粒变大,并在自身重力的作用下向反应器3底部下沉,最终通过出料口34连续地进入离心机4,实现连续化生产,经过离心分离、洗涤、干燥后的碱式碳酸铜最后进入干燥器6干燥,得到成品碱式碳酸铜。

29.上述方法的具体过程如下:

30.(1)酸性蚀刻液氧化处理:向酸性蚀刻液中加入过量的质量浓度为50%的双氧水,使酸性蚀刻液中的cu

全部转化为cu

2

,然后过滤除杂,得到含有cu

2

的酸性蚀刻液;

31.(2)混合反应:将第一滴加控制阀11和第二滴加控制阀21的阀门开度分别调节为50%,启动反应器3的搅拌器,将上述制备的碳酸钠溶液输入碱液管道1,在第一滴加控制阀11的控制下,通过第一进料口31滴加到反应器3中;将步骤(1)中过滤除杂后的酸性蚀刻液

通过酸液管道2,在第二滴加控制阀21的控制下,通过第二进料口32同步滴加到反应器3中,滴加的碳酸钠溶液和酸性蚀刻液先分别沿所述第一进料口31和第二进料口32所在的圆周线在反应器内旋转(运行),然后两条反应液的运行圆周线(轨迹)在旋转过程中缓慢汇合,形成第三条圆周线,生成碱式碳酸铜,随着搅拌的持续进行,经过360度旋转,两股反应液完全汇合,完成中和反应,生成碱式碳酸铜浆料。在上述旋转反应过程中,ph在线检测仪实时检测反应液的ph值,并根据ph值的变化,通过反馈信号给程序控制器7调控第一滴加控制阀11的开度,从而调控碱液的滴加量,以应对酸性蚀刻液酸度值变化的影响,使ph值维持在7.5~7.8的范围。具体调控方法为,预先在程序控制器内设定ph值的范围及其中点值,若测得ph值传输到程序控制器内,经对比低于设定ph值的中点值,则按比例调大所述第一滴加阀11的开度;若测得的ph值传输到程序控制器内,经对比高于设定ph值的中点值,则按比例调小所述第一滴加阀的开度,使两股溶液随搅拌在液面上旋转360度,实现完全汇合,上述过程中,反应终点的ph值恒定在7.5~7.8的范围内,即使危险废物(酸性蚀刻废液)浓度有变化,或碳酸钠溶液配制误差导致浓度变化,在ph在线监测仪的作用下,能够将测得的ph值信息反馈调控碳酸钠溶液管上的第一滴加阀开度,使反应器内的反应全过程得到精确控制,反应产物稳定于产品质量标准范围内。

32.(3)分离干燥:反应生成的碱式碳酸铜在旋转过程中晶粒尺寸增大,且比重较碱液和酸性蚀刻液大,因此,在旋转过程中生成的碱式碳酸铜向反应器的底部下沉,并最后从反应器的出料口排出,排出的碱式碳酸铜先进入离心机离心脱水,然后经洗涤后进入干燥器,在50~70℃下完成干燥,得到成品碱式碳酸铜并进行包装,上述50~70℃的干燥温度能够有效防止碱式碳酸铜高温氧化。

33.在上述过程中,反应器3上部两种反应液的滴加反应与其底部碱式碳酸铜的沉降析出同时进行,实现了连续滴加、连续反应、连续出料和连续烘干包装,从而实现了实验室滴加技术的规模化产业化生产,有效提高了碱式碳酸铜的产品纯度和生产速率。

34.上述实施过程酸性蚀刻废液中的铜离子利用率达到99.99%,通过智能仪器设备的配置精确控制了反应全过程,实现了连续滴加、连续反应、连续出料、连续烘干包装的规模化生产流水线。

35.通过上述方法步骤实施后产生的化学品碱式碳酸铜,主要用于木材防腐剂、石油催化剂、废气处理载体产品生产,是一种附加值高的精细化工品。目前综合利用废物资源生产的碱式碳酸铜已占有全球市场的60%,其中,本发明的技术生产的碱式碳酸铜产品占有了全球40%的市场。

36.本发明通过ph在线检测仪、程序控制器和滴加控制阀的连接设计以及加料口的位置的设计,运用了圆周向心力和反应前后物料的比重差,反应产物比重大的原理,将仅应用于实验室进行试验的,便于精确控制反应过程的缓慢加料方式—滴加,成功地应用于碱式碳酸铜的连续化工业生产,使反应桶下半部完成反应的浆料持续不断的取出,实现了连续滴加、连续反应、连续出料的大规模生产方式。本发明名符其实的将实验技术产业化,本技术可广泛应用于中和反应和两种溶液合成产物的各种生产工序中。

37.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。