1.本发明涉及油气田站场能源供给技术领域,具体涉及一种含硫站场综合供能系统。

背景技术:

2.在含硫气田的开发过程中,井口采出的高压含硫天然气往往夹带气田水,经节流降压、防止水合物形成后,进入气液分离器分离气田水,含硫气田水先存储于站内的气田水罐,再拉运或转输至回注站或处理站。站场水合物防治通常采用水套炉加热的方式,使用从气田净化厂返输的燃料气,站场用电从附近电力线路接入。对于非增压的单井站(集气站),电力需求不大,但却需要单独建设线路进行能源供给,投资较高且可靠性易受外部条件影响。

3.对于含硫气田的站场供能系统,一般是对天然气脱硫后进行使用,脱硫方式包括干法脱硫、湿法醇胺或络合铁循环脱硫、碱洗吸收等,上述方式均会产生副产物或需处置的废弃物,且在脱硫过程中井口天然气的压力能并未得到有效利用。

技术实现要素:

4.本发明所要解决的技术问题是提供一种不产生副产物且能有效利用井口天然气压力能解决现场供电问题的含硫站场综合供能系统。

5.本发明解决其技术问题所采用的技术方案是:一种含硫站场综合供能系统,包括分离器、一级膜分离器、二级膜分离器、脱水脱硫分子筛、气田水罐、第一膨胀机和发电机;所述分离器入口经进气管道连接于主管道,所述分离器的气体出口与一级膜分离器的入口连接,所述分离器的液体出口与气田水罐连接;

6.所述一级膜分离器的渗透气出口与二级膜分离器的入口连接,所述一级膜分离器的渗余气出口经回流管道与主管道连接;

7.所述二级膜分离器的渗透气出口与脱水脱硫分子筛的入口连接,所述二级膜分离器的渗余气出口与气田水罐连接;

8.所述脱水脱硫分子筛的再生气出口与气田水罐连接,所述脱水脱硫分子筛的产品气出口与第一膨胀机的入口连接,所述第一膨胀机与发电机传动连接,以驱动发电机发电。

9.进一步地,还包括将气体压力能用于发电的第二膨胀机,所述二级膜分离器的渗余气出口经第二膨胀机后与气田水罐连接。

10.进一步地,还包括增压机,所述增压机设置在脱水脱硫分子筛的产品气出口与第一膨胀机之间,所述第一膨胀机与增压机传动连接,以对从脱水脱硫分子筛的产品气出口流出的气体增压。

11.进一步地,所述主管道上设有节流阀,所述节流阀设置在进气管道与回流管道之间。

12.进一步地,所述分离器为重力分离器。

13.进一步地,所述一级膜分离器和二级膜分离器的分离膜采用mfi型分子膜。

14.进一步地,所述一级膜分离器的入口压力与渗透气出口的压差为0.1~5mpa。

15.进一步地,所述二级膜分离器的入口压力与渗透气出口的压差为0.1~5mpa。

16.本发明的有益效果是:

17.1、本系统采用膜分离技术对原料气分离硫化氢和二氧化碳后再脱水得到可供现场使用的燃料气,脱硫装置小,整个过程无耗能,没有硫浆或废剂产生,流程短、可靠性高,成本低;

18.2、本系统通过膨胀机利用了产品气的压力能发电,解决了现场供电问题,不需建设送电线路,采用该系统后,通过合理分配现场的用能结构(用电或用气),使两者最佳配比,可以大大减少现场天然气的用量和站场建设投资及运行成本,提高能源供应可靠性。

19.3、本系统采用膜分离技术将原料气处理成产品气,可直接处理高压原料气,膜分离处理过程气体压降小,而燃料气所需压力较低,气体压力能利用率高。

附图说明

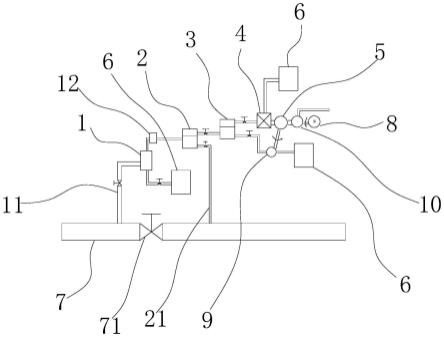

20.图1是本发明的结构示意图;

21.图中所示:分离器1,一级膜分离器2,二级膜分离器3,脱水脱硫分子筛4,增压机5,气田水罐6,主管道7,发电机8,第一膨胀机9,第一膨胀机10,进气管道11,过滤器12,回流管道21,节流阀71。

具体实施方式

22.下面结合附图和实施例对本发明进一步说明。

23.如图1所示,本发明的一种含硫站场综合供能系统,包括分离器1、一级膜分离器2、二级膜分离器3、脱水脱硫分子筛4、气田水罐6、第一膨胀机10、和发电机8;所述分离器1入口经进气管道11连接于原料气主管道7,所述分离器1的气体出口与一级膜分离器2的入口连接,所述分离器1的液体出口与气田水罐6连接;所述一级膜分离器2的渗透气出口与二级膜分离器3的入口连接,所述一级膜分离器2的渗余气出口经回流管道21与主管道7连接;所述二级膜分离器3的渗透气出口与脱水脱硫分子筛4的入口连接,所述二级膜分离器3的渗余气出口与气田水罐6连接;所述脱水脱硫分子筛4的再生气出口与气田水罐6连接,所述脱水脱硫分子筛4的产品气出口与第一膨胀机10的入口连接,所述第一膨胀机10与发电机8传动连接,以驱动发电机8发电。

24.其中,分离器1可采用离心分离器、重力分离器等,本发明实施例中采用重力分离器;一级膜分离器2和二级膜分离器3的分离膜采用异种物质分离的高分子分离膜,优选采用mfi型分子膜。膜分离器2的膜两侧压差可根据需要设置,采用上述膜后,一级膜分离器2的入口压力与渗透气出口的压差最优为0.1~5mpa,如此,可有效控制一级膜分离器2的膜面积,且在此范围内渗透率和过滤效果均较好。同理,所述二级膜分离器3的入口压力与渗透气出口的压差最优为0.1~5mpa。

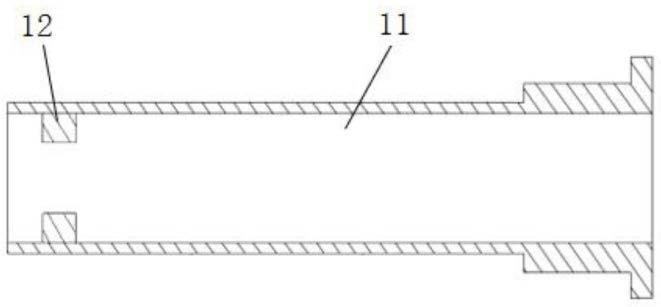

25.为了防止气体中的微小颗粒堵塞膜分离器的过滤膜,本发明还设有过滤器12,所述过滤器12设置在分离器1的气体出口与一级膜分离器2的入口之间,以过滤分离器1分离的气体中的颗粒。

26.该系统使用时,主管道7内的一部分天然气经进气管道11进入分离器1中,分离器1对天然气进行气液分离,分离出的气体从分离器1的气体出口流出,从一级膜分离器2的入口进入一级膜分离器2内,液体从分离器1的液体出口流出进入气田水罐6。气体进入一级膜分离器2后,在气压作用下,一部分气体穿过一级膜分离器2的分离膜后从二级膜分离器3的入口进入二级膜分离器3内,穿过一级膜分离器2的分离膜的气体在膜的作用下硫化氢含量,二氧化碳含量降低。由于渗余气体硫化氢含量,二氧化碳含量均较高,会腐蚀设备,进一步处理成本较高,因而渗余气体从一级膜分离器2的渗余气出口经回流管道21回流至主管道7内,按照正常流程处理。进入二级膜分离器3内的气体一部分经过二级膜分离器3的分离膜处理后,进入脱水脱硫分子筛4内,经二级膜分离器3处理后的气体中的硫化氢含量和二氧化碳含量进一步降低。二级膜分离器3内的渗余气进入到气田水罐6中,从而被回收。进入脱水脱硫分子筛4内的气体经过脱水脱硫分子筛4的处理后得到产品气,产品气中硫化氢含量基本为零,产品气从脱水脱硫分子筛4的产品气出口进入第一膨胀机10,推动第一膨胀机10转动,第一膨胀机10再带动发电机8发电以满足现场用电需求。如此,产品气中的压力能也得到了有效利用,从第一膨胀机10流出的低压产品气又可作为现场燃料气使用。脱水脱硫分子筛4的再生气出口与气田水罐6连接,以回收再生气。本系统采用膜分离技术对原料气分离硫化氢和二氧化碳,经脱水脱硫分子筛脱硫和脱水后得到可供现场使用的燃料气(产品气),脱硫装置小,整个过程不耗能,没有硫浆或废剂产生,流程短、可靠性高,成本低;通过膨胀机利用了产品气的压力能发电,解决了现场电力供应问题,采用该系统后,通过合理分配现场的用能结构(用电或用气),使两者最佳配比,可以大大减少现场天然气的用量和站场建设投资及运行成本,提高能源供应可靠性。

27.其中,脱水脱硫分子筛4优选采用无热再生分子筛。

28.二级膜分离器3内的渗余气由于经过了一级膜分离器2的处理,硫化氢含量,二氧化碳含量含量相对较低,对设备的腐蚀相对较小,为了提高对气体压力能的利用,减小天然气消耗,本发明设有将气体压力能用于发电的第二膨胀机9,所述二级膜分离器3的渗余气出口经第二膨胀机9后与气田水罐6连接。由此将二级膜分离器3内的渗余气通入第一膨胀机9中,用于推动第一膨胀机9做功,从而达到利用这部分气压压力能的目的。

29.第一膨胀机9可直接用于推动发电机做功发电,即:在第一膨胀机9上单独的设置发电机,但这样整个系统存在两套发电设备,会增加相应的电器设备数量,导致成本增大。为此,本系统还设有增压机5,所述增压机5设置在脱水脱硫分子筛4的产品气出口与第一膨胀机10之间,所述第一膨胀机9与增压机5传动连接,以对从脱水脱硫分子筛4的产品气出口流出的气体增压。即:将二级膜分离器3内的渗余气的压力能通过第一膨胀机9、增压机5转换成产品气的压力能后再用于发电,如此,可减少电器设备数量。

30.为了便于气体回流,主管道7上设有节流阀71,节流阀71设置在进气管道11与回流管道21之间,以控制原料气进入分离器1的量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。