1.本发明属于天然气净化处理技术领域,具体涉及一种天然气脱硫净化系统,及基于所述系统进行的天然气脱硫净化工艺。

背景技术:

2.天然气作为一种优质、高效、清洁的能源,不仅是重要的化工原料,广泛应用于生产甲醇、氨、尿素及附加值较高的下游产品,也已成为一种重要的能源来源,广泛的应用于国民生活和生产的各个领域。近年来,根据可持续发展战略和环境保护国策的要求,我国正在大力发展天然气工业,尤其是一些新的高硫大型气田被开发及应用。目前,大多数地区开采的天然气的气质组成呈现多样化,大部分都含有高含量的硫化物,如硫化氢(h2s)等无机硫,或羰基硫(cos)、二硫化碳(cs2)等有机硫,这些硫化物在燃烧过程中会对大气环境造成一定的污染。因此,天然气在开采到应用的过程中,必须要进行相应的净化处理。

3.传统天然气净化技术中,一般采用醇胺法脱除酸性天然气中的co2和h2s,通常使用的醇胺溶剂主要是n-甲基二乙醇胺(mdea)和mdea的各种配方溶剂,但由于cos、cs2的化学性质稳定,常规醇胺法对天然气中有机硫的脱除程度偏低,导致脱硫精度不高。随着国家《天然气》(gb17820-2018)新标准的实施,其进一步提高了对产品天然气中硫含量的指标,规定进入长输管道的天然气总硫低于20mg/nm3,因此,传统天然气净化技术的不适应性越来越凸显。因而,开发新型高效的天然气精脱硫技术成为本领域的重点研究方向。

4.如中国专利cn111748392a公开的一种天然气净化系统及方法,天然气通过进气管路进入气液分离器进行气液分离,然后分离的气相进入吸收塔进行去除h2s和co2,除去h2s和co2的气相通过管路与下游管路连通,吸收塔内的液相通过管路进入再生单元处理,处理后的液相进入混合器与进水管路内的水混合,混合后的液相通过冷却器冷却然后通过溶液泵进入吸收塔进行再次利用。该工艺虽然脱除天然气中h2s和co2的选择性较强,然而对天然气中cos、cs2等有机硫的脱除程度较低。

5.又如中国专利cn110982566a公开的一种天然气中有机硫脱除工艺,该工艺采用催化吸附型有机硫脱硫剂对有机硫进行催化水解或催化热裂解转化为硫化氢,然后硫化氢再与催化吸附型有机硫脱硫剂中的活性组分反应生成金属硫化物,得以脱除。但该工艺的运行需要在高温下进行,且需要进行催化剂的活化再生,操作条件较为苛刻。

6.又如中国专利cn111808645a公开的一种深度处理天然气中cos、cs2的工艺,该工艺系统包括水解装置和精脱硫装置,其水解装置包括天然气换热器、天然气加热器、天然气有机硫水解塔和天然气冷却器;所述的精脱硫装置为下游脱硫装置或分子筛脱硫脱水装置。该工艺可将含硫天然气中的cos、cs2一次性水解成h2s,再进入分子筛脱硫脱水装置或下游脱硫装置,但该工艺系统水解装置采用凝结水泵注水,不便于控制水解反应原料水含量,从而影响催化剂的水解率。

7.又如中国专利cn111876210a提供的一种提高天然气中cos、cs2脱除率的方法,将cos和cs2水解催化剂通过沉积 浸渍或者涂层的方式改性塔板或填料,并将改性塔板或填

料替代常规塔板或填料,天然气通过吸收塔,吸收进溶液中cos和cs2被固定在塔板和填料上的催化剂催化水解,从而提高天然气中cos和cs2脱除率。但该方法只对吸收进mdea溶液中的cos、cs2进行水解,而未被溶液吸收的cos和cs2仍然无法处理。

8.又如中国专利cn112608774a提供的一种升级天然气质量的方法和装置,原料天然气先经过醇胺法装置脱除大量的h2s和适量的co2,得到半脱硫脱碳气;半脱硫脱碳气经过水解催化剂作用,几乎全部的cos/cs2水解成h2s和co2,得到脱cos/cs2半产品气;脱cos/cs2半产品气经过精脱硫装置,强碱水溶液的洗涤,残余的h2s、cos和几乎全部的rsh也被脱除,得到了脱硫产品气;脱硫产品气经过三甘醇脱水则得到质量升级后的产品气。但该方法需要胺液再生及碱液再生两种再生路径,工艺路线复杂。

9.又如中国专利cn106039954a提供的一种含硫气体脱硫的系统及方法,经压缩后的原料气经过换热器降温至30-35℃,与空气泵来的空气混合进入粗脱硫塔,进行粗脱除硫化氢和脱除部分r-sh和噻吩;粗脱硫后的气体经过换热器升温至110-125℃进行水解,将大部分cos和cs2水解为h2s;水解后的气体经过换热器再次降温至20-25℃,进行h2s脱除,将水解产生的h2s全部脱除,以及进一步脱除余下的r-sh和噻吩。但该方法中脱硫塔需在有氧气条件下脱硫,运行成本高,且脱硫剂易发生积硫而导致失活。

10.有鉴于此,为了解决天然气精脱硫问题,进而满足国家《天然气》(gb17820-2018)新标准对产品天然气中硫含量的要求,提出了本发明的天然气脱硫净化工艺。

11.开发新型高效的天然气精脱硫技术成为本领域的重点研究方向。

技术实现要素:

12.为此,本发明所要解决的技术问题在于提供一种天然气脱硫净化系统,所述系统可实现对天然气中硫化物的高效脱除,满足中国最新天然气标准对硫含量的要求。

13.本发明所要解决的第二个技术问题在于提供一种天然气脱硫净化工艺,所述工艺基于所述净化系统对天然气中硫化物进行高效脱除,满足中国最新天然气标准对硫含量的要求。

14.为解决上述技术问题,本发明所述的一种天然气脱硫净化系统,包括连接的:

15.进料过滤分离器,所述进料过滤分离器的入口与天然气输入管道相连通,用于脱除天然气中携带的液体及固体颗粒;

16.一级吸收塔,所述一级吸收塔的气体入口与所述进料过滤分离器的气体出口相连接,用于脱除天然气中的h2s;

17.天然气冷却器,所述天然气冷却器的入口与所述一级吸收塔的气体出口相连接,用于调节天然气中饱和水的含量;

18.天然气分液罐,所述天然气分液罐的入口分别与所述天然气冷却器的出口,以及,所述一级吸收塔的气体出口相连接,用于分离出天然气中的不饱和水;

19.水解反应器,所述水解反应器的入口与所述天然气分液罐的气体出口相连接,用于对天然气中的有机硫进行水解反应;

20.二级吸收塔,所述二级吸收塔的气体入口与所述水解反应器的出口相连接,用于脱除天然气经水解反应后所含的h2s,所述二级吸收塔塔顶气体出口得到的净化天然气经天然气输出管道输出。

21.优选的,所述的天然气脱硫净化系统,还包括气体换热器;

22.所述气体换热器的壳程入口与所述天然气分液罐的气体出口相连接,所述气体换热器的壳程出口与所述水解反应器的入口相连接;

23.所述气体换热器的管程入口与所述水解反应器的出口相连接,所述气体换热器的管程出口与所述二级吸收塔的气体入口相连接。

24.优选的,所述的天然气脱硫净化系统,所述气体换热器的壳程出口与所述水解反应器的入口之间还设置有天然气加热器,用于将天然气加热至水解反应所需温度。

25.优选的,所述的天然气脱硫净化系统,所述气体换热器的管程出口与所述二级吸收塔的气体入口之间还设置有空气冷却器(9),用于将水解后含h2s天然气进行冷却。

26.优选的,所述的天然气脱硫净化系统,还包括再生塔;

27.所述再生塔的液体入口分别与所述一级吸收塔和所述二级吸收塔的液体出口相连接,所述再生塔的液体出口分别与所述一级吸收塔和所述二级吸收塔的液体入口相连接。

28.优选的,所述再生塔塔顶的气体出口通过管线去硫磺回收装置或其它可处理装置。

29.优选的,所述的天然气脱硫净化系统,还包括贫富液换热器;

30.所述贫富液换热器的壳程入口分别与所述一级吸收塔和所述二级吸收塔的液体出口相连接,所述贫富液换热器的壳程出口与所述再生塔的液体入口相连接;

31.所述贫富液换热器的管程入口与所述再生塔的液体出口相连接,所述贫富液换热器的管程出口分别与所述一级吸收塔和所述二级吸收塔的液体入口相连接。

32.本发明还公开了一种基于所述系统进行的天然气脱硫净化工艺,包括如下步骤:

33.(1)待处理的含硫天然气从所述天然气输入管道进入所述进料过滤分离器进行分离,并将分离后的含硫天然气进入所述一级吸收塔进行脱除h2s;

34.(2)脱除h2s后的含有机硫天然气依次进入所述天然气冷却器和天然气分液罐,或者,直接进入所述天然气分液罐,以分离出天然气中的不饱和水;

35.(3)经分离后的含有机硫天然气进入所述水解反应器,在水解催化剂的作用下将天然气中的有机硫水解为h2s,得到含h2s天然气;

36.(4)水解后的所述含h2s天然气进入所述二级吸收塔,经脱除h2s后得到净化天然气,并由所述天然气输出管道输出。

37.具体的,所述步骤(3)中,在进入所述水解反应器之前,还包括将所述含有机硫天然气依次经所述气体换热器和天然气加热器加热至水解反应所需温度的步骤。

38.具体的,所述步骤(3)中,还包括将得到的含h2s天然气依次经所述气体换热器和所述空气冷却器进行冷却的步骤。

39.具体的,所述工艺还包括将所述一级吸收塔和所述二级吸收塔中的富胺液输入至所述再生塔中进行再生的步骤,以及,将再生后的贫胺液重新输入至所述一级吸收塔和所述二级吸收塔的步骤。

40.具体的,所述工艺还包括将所述富胺液与所述贫胺液通过所述贫富液换热器进行换热的步骤。

41.本发明上述脱硫净化系统及脱硫净化工艺中:

42.所述含硫天然气,具体指天然气田开采出的含有h2s、cos和cs2等硫化物的天然气;

43.所述含有机硫天然气,具体指含硫天然气经一级吸收塔脱除h2s后,含有cos和cs2等有机硫的天然气;

44.所述含h2s天然气,具体指含有机硫天然气在水解反应器中发生有机硫水解后,含有h2s的天然气。

45.本发明上述脱硫净化工艺中,待处理的含硫天然气从所述天然气输入管道进入所述进料过滤分离器进行分离,从天然气进料过滤分离器出来的含硫天然气从一级吸收塔下部的气体入口进入一级吸收塔,来自再生塔塔底的贫胺液从一级吸收塔上部的液体入口进入一级吸收塔,两者逆流接触脱除含硫天然气中的h2s,脱除h2s后的含有机硫天然气从一级吸收塔塔顶气体出口输出,并依次进入天然气冷却器和天然气分液罐,通过控制一级吸收塔塔顶和天然气冷却器的温度灵活调节含有机硫天然气中饱和水的含量,从天然气分液罐出来的含有机硫天然气依次经气体换热器和天然气加热器加热至水解反应所需温度,然后进入水解反应器,在水解催化剂的作用下将天然气中的cos和cs2等有机硫水解为h2s,从水解反应器出来的含h2s天然气依次经气体换热器和空气冷却器冷却,然后进入二级吸收塔,经二级吸收塔脱除h2s后得到净化天然气。经本工艺处理的净化天然气中总含硫量满足中国最新天然气标准对硫含量的要求。

46.本发明上述脱硫净化工艺中,所述含硫天然气自天然气输入管道进入天然气进料过滤分离器进行分离,具体指含硫天然气在天然气进料过滤分离器中脱除携带的液体及固体颗粒。

47.本发明上述脱硫净化工艺中,所述从天然气进料过滤分离器出来的含硫天然气进入一级吸收塔脱除h2s,具体指从天然气进料过滤分离器气体出口出来的含硫天然气从一级吸收塔下部的气体入口进入一级吸收塔,来自再生塔塔底的贫胺液从一级吸收塔上部的液体入口进入一级吸收塔,两者逆流接触脱除含硫天然气中的h2s,一级吸收塔塔顶气体出口得到含有机硫天然气。

48.本发明上述脱硫净化工艺中,所述贫胺液为质量分数40%-50%的mdea水溶液。

49.本发明上述脱硫净化工艺中,所述脱除h2s后的含有机硫天然气依次进入天然气冷却器和天然气分液罐,通过控制一级吸收塔塔顶和天然气冷却器的温度灵活调节含有机硫天然气中饱和水的含量,具体指本工艺过程中水解反应采用的水为天然气中携带的饱和水,饱和水的含量与温度及压力有关,而水含量过多会导致其与cos在催化剂上发生竞争吸附,不利于水解反应的进行,若天然气中携带的饱和水含量过少,则水解反应原料浓度降低,同样不利于水解反应的正向进行。此时分为两种情况进行处理:

50.(1)当含硫天然气中所携带的饱和水含量大于1500mg/nm3时,一级吸收塔塔顶排出的含有机硫天然气进入天然气冷却器,经天然气冷却器冷却的含有机硫天然气进入天然气分液罐分离出不饱和水后,从天然气分液罐的气体出口排出;

51.(2)当含硫天然气中所携带的饱和水含量小于1500mg/nm3时,一级吸收塔顶出口的含有机硫天然气经跨线直接进入天然气分液罐分离出不饱和水后,从天然气分液罐的气体出口排出。

52.本发明上述脱硫净化工艺中,所述一级吸收塔塔顶出口的含有机硫天然气的温度控制38℃-50℃。

53.本发明上述脱硫净化工艺中,所述天然气冷却器的温度控制25℃-35℃。

54.本发明上述脱硫净化工艺中,所述天然气冷却器的制冷方式为冷媒水或溴化锂制冷。

55.本发明上述脱硫净化工艺中,所述从天然气分液罐出来的含有机硫天然气依次经气体换热器和天然气加热器加热至水解反应所需温度,然后进入水解反应器,在水解催化剂的作用下将天然气中的cos和cs2等有机硫水解为h2s,具体指,从天然气分液罐出来的含有机硫天然气首先通过气体换热器与水解反应器出口气体换热至90℃-110℃,可减少天然气加热器的蒸汽耗量及空气冷却器的热负荷。换热升温后的含有机硫天然气经天然气加热器加热至115℃-150℃,优选120℃-140℃,防止在水解反应器中产生凝液,然后进入水解反应器,在水解催化剂的作用下进行有机硫的水解反应,反应式如下:

56.cos h2o

→

h2s co257.cs2 2h2o

→

2h2s co258.本发明上述脱硫净化工艺中,所述水解催化剂优选齐鲁分公司研究院研制的有机硫水解专用催化剂。

59.本发明上述脱硫净化工艺中,所述从水解反应器出来的含h2s天然气依次经气体换热器和空气冷却器冷却,然后进入二级吸收塔,具体指离开水解反应器的含h2s天然气经气体换热器降温后进入空气冷却器,进一步冷却至40℃-50℃后进入二级吸收塔下部的气体进口。

60.本发明上述脱硫净化工艺中,所述经二级吸收塔脱除h2s后得到净化天然气,具体指来自再生塔塔底的贫胺液从二级吸收塔上部的液体入口进入二级吸收塔,与二级吸收塔下部气体进口的含h2s天然气逆流接触脱除其中的h2s,二级吸收塔塔顶气体出口得到净化天然气。

61.本发明上述脱硫净化工艺中,所述再生塔塔底的贫胺液,具体指来自一级吸收塔和二级吸收塔塔底的富胺液经过管线合并后进入再生塔上部的液体入口进行再生,再生塔塔底出口为贫胺液,塔顶再生出的富含h2s的气体通过管线去硫磺回收装置或其它可处理装置。

62.本发明上述脱硫净化工艺中,所述净化天然气,具体指通过本工艺处理后的总硫含量小于6mg/nm3的天然气,满足国家《天然气》(gb17820-2018)新标准对天然气中硫含量的要求。

63.本发明所述天然气脱硫净化系统,通过设置两级吸收塔和一级水解反应器,对含硫天然气进行连续的吸收-水解-吸收处理,可实现含硫天然气的高效脱硫净化,有效解决了传统醇胺法工艺脱硫精度不高的问题。

64.本发明所述天然气脱硫净化工艺,在整个净化过程中,通过灵活控制水解反应过程的水含量,有效提高了cos和cs2的脱除率,实现对天然气中硫化物的高效脱除,且工艺操作简单、适应性强。经本发明净化工艺处理的净化天然气中总含硫量低于6mg/nm3,满足国家《天然气》(gb17820-2018)新标准对天然气中硫含量的要求,具有较高的应用价值。

附图说明

65.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合

附图,对本发明作进一步详细的说明,其中,

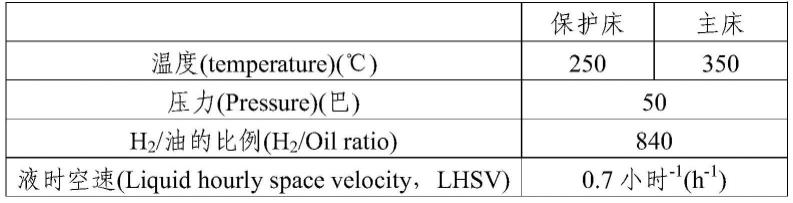

66.图1为本发明所述天然气脱硫净化系统的结构图;

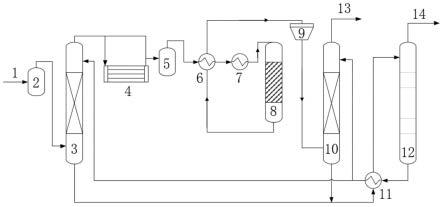

67.图2为对比例1中所述天然气脱硫净化工艺的流程图;

68.图中附图标记表示为:1-天然气输入管道,2-进料过滤分离器,3-一级吸收塔,4-天然气冷却器,5-天然气分液罐,6-气体换热器,7-天然气加热器,8-水解反应器,9-空气冷却器,10-二级吸收塔,11-贫富液换热器,12-再生塔,13-天然气输出管道,14-管线。

具体实施方式

69.如图1所示的结构,本发明所述天然气脱硫净化系统,包括天然气输入管道1、进料过滤分离器2、一级吸收塔3、天然气冷却器4、天然气分液罐5、气体换热器6、天然气加热器7、水解反应器8、空气冷却器9、二级吸收塔10、贫富液换热器11、再生塔12、天然气输出管道13,以及管线14。其中:

70.所述天然气输入管道1与所述进料过滤分离器2的入口连接;

71.所述进料过滤分离器2的气体出口与所述一级吸收塔3下部的气体入口相连接;

72.所述一级吸收塔3塔顶的气体出口与所述天然气冷却器4的入口相连接;

73.所述一级吸收塔3塔顶的气体出口设置跨线直接与所述天然气分液罐5的入口相连接;

74.所述天然气冷却器4的出口与所述天然气分液罐5的入口相连接;

75.所述天然气分液罐5气体出口与所述气体换热器6的壳程入口相连接;

76.所述气体换热器6的壳程出口与所述天然气加热器7的壳程入口相连接;

77.所述天然气加热器7的壳程出口与所述水解反应器8的入口相连接;

78.所述水解反应器8的出口与所述气体换热器6的管程入口相连接;

79.所述气体换热器6的管程出口与所述空气冷却器9的入口相连接;

80.所述空气冷却器9的出口与所述二级吸收塔10下部的气体入口相连接;

81.所述二级吸收塔10塔顶的气体出口与所述天然气输出管道13相连接;

82.所述一级吸收塔3和二级吸收塔10的塔底的液体出口通过管线合并后与所述贫富液换热器11的壳程入口相连接;

83.所述贫富液换热器11的壳程出口与所述再生塔12上部的液体入口相连接;

84.所述再生塔12塔底的液体出口与所述贫富液换热器11的管程入口相连接;

85.所述贫富液换热器11的管程出口通过管线分别与所述一级吸收塔3和二级吸收塔10上部的液体入口相连接;

86.所述再生塔12塔顶的气体出口通过管线14去硫磺回收装置或其它可处理装置。

87.本发明下述实施例中所述脱硫净化工艺,待处理的含硫天然气从所述天然气输入管道进入所述进料过滤分离器进行分离,从天然气进料过滤分离器出来的含硫天然气从一级吸收塔下部的气体入口进入一级吸收塔,来自再生塔塔底的贫胺液从一级吸收塔上部的液体入口进入一级吸收塔,两者逆流接触脱除含硫天然气中的h2s,脱除h2s后的含有机硫天然气从一级吸收塔塔顶气体出口输出,并依次进入天然气冷却器和天然气分液罐,通过控制一级吸收塔塔顶和天然气冷却器的温度灵活调节含有机硫天然气中饱和水的含量,从天然气分液罐出来的含有机硫天然气依次经气体换热器和天然气加热器加热至水解反应所

需温度,然后进入水解反应器,在水解催化剂的作用下将天然气中的cos和cs2等有机硫水解为h2s,从水解反应器出来的含h2s天然气依次经气体换热器和空气冷却器冷却,然后进入二级吸收塔,经二级吸收塔脱除h2s后得到净化天然气。

88.经本工艺处理的净化天然气中总含硫量满足中国最新天然气标准对硫含量的要求。

89.实施例1

90.本实施例所述天然气脱硫净化工艺基于如附图1所示的脱硫净化系统进行处理。本实施例中,待处理的所述含硫天然气中,h2s含量13mol%、有机硫含量300mg/nm3(以s计)、饱和水含量为2100mg/nm3。

91.本实施例所述天然气脱硫净化工艺,包括如下步骤:

92.(1)待处理的含硫天然气自天然气输入管道1进入进料过滤分离器2以脱除携带的液体及固体颗粒,从进料过滤分离器2气体出口出来的含硫天然气从一级吸收塔3下部的气体入口进入一级吸收塔3,与来自再生塔12塔底的贫胺液逆流接触脱除含硫天然气中的h2s,一级吸收塔3塔顶气体出口得到含有机硫天然气,一级吸收塔3塔顶温度控制40℃;

93.(2)得到的含有机硫天然气进入天然气冷却器4,在天然气冷却器4中冷却的含有机硫天然气经天然气分液罐5分离出不饱和水后,从天然气分液罐5的气体出口排出;其中,天然气冷却器4的温度控制26℃;

94.(3)从天然气分液罐5出来的含有机硫天然气首先通过气体换热器6与水解反应器出口气体换热至90℃,随后,换热升温后的含有机硫天然气经天然气加热器7加热至130℃,然后进入水解反应器8,在水解催化剂的作用下进行有机硫的水解反应,从水解反应器8出来的含h2s天然气经气体换热器6降温后进入空气冷却器9,进一步冷却至40℃;

95.(4)降温后的含h2s天然气进入二级吸收塔10下部的气体进口,与来自再生塔12塔底的贫胺液逆流接触脱除其中的h2s,二级吸收塔10塔顶气体出口得到净化天然气经天然气输出管道13输送,再生塔12塔顶富含h2s的气体通过管线14去硫磺回收装置或其它可处理装置。

96.本实施例中,水解反应器内水解转化率达到99.5%以上,净化天然气中总含硫量为4mg/nm3,满足中国最新天然气标准对硫含量的要求。

97.实施例2

98.本实施例所述天然气脱硫净化工艺基于如附图1所示的脱硫净化系统进行处理。本实施例中,待处理的所述含硫天然气中,h2s含量10mol%、有机硫含量150mg/nm3(以s计)、饱和水含量为1600mg/nm3。

99.本实施例所述天然气脱硫净化工艺,包括如下步骤:

100.(1)待处理的含硫天然气自天然气输入管道1进入进料过滤分离器2以脱除携带的液体及固体颗粒,从进料过滤分离器2气体出口出来的含硫天然气从一级吸收塔3下部的气体入口进入一级吸收塔3,与来自再生塔12塔底的贫胺液逆流接触脱除含硫天然气中的h2s,一级吸收塔3塔顶气体出口得到含有机硫天然气,一级吸收塔3塔顶温度控制40℃;

101.(2)得到的含有机硫天然气进入天然气冷却器4,在天然气冷却器4中冷却的含有机硫天然气经天然气分液罐5分离出不饱和水后,从天然气分液罐5的气体出口排出,其中,天然气冷却器4的温度控制30℃;

102.(3)从天然气分液罐5出来的含有机硫天然气首先通过气体换热器6与水解反应器出口气体换热至100℃;随后,换热升温后的含有机硫天然气经天然气加热器7加热至135℃,然后进入水解反应器8,在水解催化剂的作用下进行有机硫的水解反应,从水解反应器8出来的含h2s天然气经气体换热器6降温后进入空气冷却器9,进一步冷却至43℃;

103.(4)降温后的含h2s天然气进入二级吸收塔10下部的气体进口,与来自再生塔12塔底的贫胺液逆流接触脱除其中的h2s,二级吸收塔10塔顶气体出口得到净化天然气经天然气输出管道13输送,再生塔12塔顶富含h2s的气体通过管线14去硫磺回收装置或其它可处理装置。

104.本实施例中,水解反应器内水解转化率达到99.6%以上,净化天然气中总含硫量为5mg/nm3,满足中国最新天然气标准对硫含量的要求。

105.实施例3

106.本实施例所述天然气脱硫净化工艺基于如附图1所示的脱硫净化系统进行处理。本实施例中,待处理的所述含硫天然气中,h2s含量12mol%、有机硫含量30mg/nm3(以s计)、饱和水含量为1900mg/nm3。

107.本实施例所述天然气脱硫净化工艺,包括如下步骤:

108.(1)待处理的含硫天然气自天然气输入管道1进入进料过滤分离器2以脱除携带的液体及固体颗粒,从进料过滤分离器2气体出口出来的含硫天然气从一级吸收塔3下部的气体入口进入一级吸收塔3,与来自再生塔12塔底的贫胺液逆流接触脱除含硫天然气中的h2s,一级吸收塔3塔顶气体出口得到含有机硫天然气,一级吸收塔3塔顶温度控制40℃;

109.(2)得到的含有机硫天然气进入天然气冷却器4,在天然气冷却器4中冷却的含有机硫天然气经天然气分液罐5分离出不饱和水后,从天然气分液罐5的气体出口排出,其中,天然气冷却器4的温度控制27℃;

110.(3)从天然气分液罐5出来的含有机硫天然气首先通过气体换热器6与水解反应器出口气体换热至95℃;随后,换热升温后的含有机硫天然气经天然气加热器7加热至132℃,然后进入水解反应器8,在水解催化剂的作用下进行有机硫的水解反应,从水解反应器8出来的含h2s天然气经气体换热器6降温后进入空气冷却器9,进一步冷却至41℃;

111.(4)降温后的含h2s天然气进入二级吸收塔10下部的气体进口,与来自再生塔12塔底的贫胺液逆流接触脱除其中的h2s,二级吸收塔10塔顶气体出口得到净化天然气经天然气输出管道13输送,再生塔12塔顶富含h2s的气体通过管线14去硫磺回收装置或其它可处理装置。

112.本实施例中,水解反应器内水解转化率达到99.6%以上,净化天然气中总含硫量为3mg/nm3,满足中国最新天然气标准对硫含量的要求。

113.实施例4

114.本实施例所述天然气脱硫净化工艺基于如附图1所示的脱硫净化系统进行处理。本实施例中,待处理的所述含硫天然气中,h2s含量13mol%、有机硫含量300mg/nm3(以s计)、饱和水含量为1400mg/nm3。

115.本实施例所述天然气脱硫净化工艺,包括如下步骤:

116.(1)待处理的含硫天然气自天然气输入管道1进入进料过滤分离器2以脱除携带的液体及固体颗粒,从进料过滤分离器2气体出口出来的含硫天然气从一级吸收塔3下部的气

体入口进入一级吸收塔3,与来自再生塔12塔底的贫胺液逆流接触脱除含硫天然气中的h2s,一级吸收塔3塔顶气体出口得到含有机硫天然气,一级吸收塔3塔顶温度控制40℃;

117.(2)得到的含有机硫天然气经跨线直接进入天然气分液罐分离出不饱和水后,从天然气分液罐5的气体出口排出;

118.(3)从天然气分液罐5出来的含有机硫天然气首先通过气体换热器6与水解反应器出口气体换热至90℃;随后,换热升温后的含有机硫天然气经天然气加热器7加热至130℃,然后进入水解反应器8,在水解催化剂的作用下进行有机硫的水解反应,从水解反应器8出来的含h2s天然气经气体换热器6降温后进入空气冷却器9,进一步冷却至40℃;

119.(4)降温后的含h2s天然气进入二级吸收塔10下部的气体进口,与来自再生塔12塔底的贫胺液逆流接触脱除其中的h2s,二级吸收塔10塔顶气体出口得到净化天然气经天然气输出管道13输送,再生塔12塔顶富含h2s的气体通过管线14去硫磺回收装置或其它可处理装置。

120.本实施例中,水解反应器内水解转化率达到99.6%以上,净化天然气中总含硫量为4mg/nm3,满足中国最新天然气标准对硫含量的要求。

121.实施例5

122.本实施例所述天然气脱硫净化工艺基于如附图1所示的脱硫净化系统进行处理。本实施例中,待处理的所述含硫天然气中,h2s含量10mol%、有机硫含量150mg/nm3(以s计)、饱和水含量为1300mg/nm3。

123.本实施例所述天然气脱硫净化工艺,包括如下步骤:

124.(1)待处理的含硫天然气自天然气输入管道1进入进料过滤分离器2以脱除携带的液体及固体颗粒,从进料过滤分离器2气体出口出来的含硫天然气从一级吸收塔3下部的气体入口进入一级吸收塔3,与来自再生塔12塔底的贫胺液逆流接触脱除含硫天然气中的h2s,一级吸收塔3塔顶气体出口得到含有机硫天然气,一级吸收塔3塔顶温度控制45℃;

125.(2)得到的含有机硫天然气经跨线直接进入天然气分液罐分离出不饱和水后,从天然气分液罐5的气体出口排出;

126.(3)从天然气分液罐5出来的含有机硫天然气首先通过气体换热器6与水解反应器出口气体换热至100℃;随后,换热升温后的含有机硫天然气经天然气加热器7加热至135℃,然后进入水解反应器8,在水解催化剂的作用下进行有机硫的水解反应,从水解反应器8出来的含h2s天然气经气体换热器6降温后进入空气冷却器9,进一步冷却至43℃;

127.(4)降温后的含h2s天然气进入二级吸收塔10下部的气体进口,与来自再生塔12塔底的贫胺液逆流接触脱除其中的h2s,二级吸收塔10塔顶气体出口得到净化天然气经天然气输出管道13输送,再生塔12塔顶富含h2s的气体通过管线14去硫磺回收装置或其它可处理装置。

128.本实施例中,水解反应器内水解转化率达到99.6%以上,净化天然气中总含硫量为5mg/nm3,满足中国最新天然气标准对硫含量的要求。

129.实施例6

130.本实施例所述天然气脱硫净化工艺基于如附图1所示的脱硫净化系统进行处理。本实施例中,待处理的所述含硫天然气中,h2s含量12mol%、有机硫含量30mg/nm3(以s计)、饱和水含量为1150mg/nm3。

131.本实施例所述天然气脱硫净化工艺,包括如下步骤:

132.(1)待处理的含硫天然气自天然气输入管道1进入进料过滤分离器2以脱除携带的液体及固体颗粒,从进料过滤分离器2气体出口出来的含硫天然气从一级吸收塔3下部的气体入口进入一级吸收塔3,与来自再生塔12塔底的贫胺液逆流接触脱除含硫天然气中的h2s,一级吸收塔3塔顶气体出口得到含有机硫天然气,一级吸收塔3塔顶温度控制48℃;

133.(2)得到的含有机硫天然气经跨线直接进入天然气分液罐分离出不饱和水后,从天然气分液罐5的气体出口排出;

134.(3)从天然气分液罐5出来的含有机硫天然气首先通过气体换热器6与水解反应器出口气体换热至95℃;随后,换热升温后的含有机硫天然气经天然气加热器7加热至132℃,然后进入水解反应器8,在水解催化剂的作用下进行有机硫的水解反应,从水解反应器8出来的含h2s天然气经气体换热器6降温后进入空气冷却器9,进一步冷却至41℃;

135.(4)降温后的含h2s天然气进入二级吸收塔10下部的气体进口,与来自再生塔12塔底的贫胺液逆流接触脱除其中的h2s,二级吸收塔10塔顶气体出口得到净化天然气经天然气输出管道13输送,再生塔12塔顶富含h2s的气体通过管线14去硫磺回收装置或其它可处理装置。

136.本实施例中,水解反应器内水解转化率达到99.5%以上,净化天然气中总含硫量为5mg/nm3,满足中国最新天然气标准对硫含量的要求。

137.对比例1

138.本对比例所述天然气脱硫净化工艺基于如附图2所示的国内某天然气净化装置进行处理,即采用醇胺法脱硫技术,含硫天然气经气液分离罐分离后进入吸收塔与胺液逆流接触脱除h2s,吸收塔内的胺液通过管路进入再生塔处理,再生后的胺液进入吸收塔进行再次利用,吸收塔顶净化天然气中总含硫量为100mg/nm3,不能满足国家《天然气》(gb17820-2018)新标准对产品天然气中硫含量的要求。

139.对比例2

140.本对比例所述天然气脱硫净化工艺采用国内某天然气净化装置(采用干法脱硫技术),其采用固体氧化铁脱硫剂选择性的脱除h2s,其主要活性组分为氧化铁,脱硫剂中的氧化铁吸收h2s发生反应如下:

141.fe2o3·

h2o 3h2s

→

fe2s3·

h2o 3h2o

142.但是,该脱硫剂是一种非再生式脱硫剂,仅适用于气量小,含硫量低的气源进行脱硫,且无法有效脱除天然气中的有机硫,采用该工艺脱硫后天然气中总含硫量为120mg/nm3,不能满足国家《天然气》(gb17820-2018)新标准对产品天然气中硫含量的要求。

143.对比例3

144.本对比例所述天然气脱硫净化工艺基于如附图1所示的脱硫净化系统进行处理,待处理的所述含硫天然气中各组分含量与实施例1中相同,实施方式与实施例1中不同之处为:一级吸收塔3塔顶温度控制52℃,一级吸收塔3出口的含有机硫天然气不进入天然气冷却器4,通过跨线直接进入天然气分液罐5,其他过程与实施例1相同。

145.最终净化天然气中总含硫量为60mg/nm3,不能满足国家《天然气》(gb17820-2018)新标准对产品天然气中硫含量的要求。

146.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对

于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。