1.本发明涉及一种废塑料热解油的精制装置及精制方法。

背景技术:

2.废塑料是以石油为原料制备的,回收率低,大部分作为垃圾废弃处理。这些废弃物在自然状态下分解需要很长的时间,因此污染土壤并引发严重的环境污染。作为回收废塑料的方法,可以将废塑料进行热解而转化为油,将其称为废塑料热解油。

3.但是,与通过常规方法由原油制备的油相比,通过将废塑料进行热解而获得的热解油的氯、氮、金属等杂质的含量高,因此不能直接用作汽油、柴油等高附加值燃料,并且需要经过精制工艺。

4.如上所述,作为去除废塑料热解油中含有的氯、氮、金属等杂质的精制方法,已知有在加氢处理催化剂下使废塑料热解油与氢气反应以进行脱氯/脱氮的方法或者利用氯吸附剂来吸附去除废塑料热解油中含有的氯的方法等。

5.具体地,美国授权专利公报第3935295号中公开了一种从各种烃油中去除氯化物污染物的技术。所述技术是一种如下的现有技术:在第一反应器中在加氢处理催化剂下使油进行加氢反应,并将包含此时形成的氯化氢(hcl)和精制油的流体引入到第二反应器中,然后通过吸附剂吸附去除所述流体中包含的氯成分。

6.然而,如上述现有技术所示,当在加氢处理催化剂下使油与氢气反应时,与精制油一起形成的氯化氢等氯化合物和氮化合物反应形成铵盐(nh4cl),该铵盐引发各种工艺问题。具体地,油和氢气反应而在反应器内部形成的铵盐不仅引发反应器的腐蚀而降低耐久性,而且引起差压的产生、由此导致的工艺效率降低等许多工艺问题。

7.因此,在含有包含氯和氮的杂质的废塑料热解油的精制工艺中,需要一种防止氯成分与氮成分反应形成铵盐(nh4cl)或者使铵盐的形成最小化的废塑料热解油的精制装置及精制方法。

8.[现有技术文献]

[0009]

[专利文献]

[0010]

(专利文献1)美国授权专利公报第3935295号(授权日:1976年01月27日)

技术实现要素:

要解决的技术问题

[0011]

本发明的目的在于提供一种废塑料热解油的精制装置及精制方法,在含有包含氯和氮的杂质的废塑料热解油的精制工艺中,防止形成铵盐(nh4cl)或使铵盐的形成最小化,并且防止反应器的腐蚀,提高耐久性,防止产生差压,而且提高工艺效率。

[0012]

本发明的另一个目的在于提供一种氯、氮、金属等杂质的含量和烯烃的含量非常低且质量优异的废塑料热解油的精制装置及精制方法。技术方案

[0013]

根据本发明的废塑料热解油的精制装置包括:保护床100,其包括反应区110,所述反应区110中引入废塑料热解油和氢气,并在第一加氢处理催化剂下和在第一温度下进行脱氯反应;主床200,其包括反应区210,所述反应区210中引入从所述保护床100中排出的包含产物的流体,并在第二加氢处理催化剂下和在高于所述第一温度的第二温度下进行脱氮反应,其中,所述保护床100或所述主床200还包括吸附区,所述吸附区中引入通过所述反应区的流体,并且通过用于去除氯成分的吸附剂去除所述流体中的杂质。

[0014]

在本发明的一个实例中,所述保护床100可以包括所述吸附区,在所述保护床100中通过所述反应区110的流体可以引入到吸附区120中,在所述吸附区120中可以通过吸附剂去除所述流体中的杂质,在所述吸附区120中去除杂质的流体可以引入到所述主床200中的反应区210中。

[0015]

在本发明的一个实例中,所述主床200可以包括所述吸附区,在所述主床200中通过所述反应区210的流体可以引入到吸附区220中,在所述吸附区220中可以通过吸附剂去除所述流体中的杂质。

[0016]

根据本发明的一个实例的废塑料热解油的精制装置还可以包括吸附床300,所述吸附床300可以位于所述保护床100和所述主床200之间,所述吸附床300中可以引入从所述保护床100中排出的包含产物的流体,所述吸附床300可以包括通过吸附剂去除所述流体中的杂质的吸附区,在所述吸附床300中的吸附区中去除杂质的流体可以引入到所述主床200中的反应区210中。

[0017]

此外,根据本发明的废塑料热解油的精制装置包括:保护床100,其包括反应区110,所述反应区110中引入所述废塑料热解油和氢气,并在第一加氢处理催化剂下和在第一温度下进行脱氯反应;主床200,其包括反应区210,所述反应区210中引入从所述保护床100中排出的包含产物的流体,并在第二加氢处理催化剂下和在高于所述第一温度的第二温度下进行脱氮反应以抑制氯化铵的形成;以及吸附床300,所述吸附床300位于所述保护床100和所述主床200之间或所述主床200的后端,所述吸附床300中引入从所述保护床100或所述主床200中排出的包含产物的流体,所述吸附床300包括通过用于去除氯成分的吸附剂去除所述流体中的杂质的吸附区。

[0018]

在本发明的一个实例中,所述吸附床300可以包括:第1吸附床300a,其位于所述保护床100和所述主床200之间;或者第2吸附床300b,其位于所述主床200的后端,其中,所述第1吸附床300a中引入从所述保护床100中排出的流体,所述第1吸附床300a包括通过吸附剂去除所述流体中的杂质的吸附区,并且在所述吸附区中去除杂质的流体引入到所述主床200中的反应区210中,所述第2吸附床300b中引入从所述主床200中排出的流体,所述第2吸附床300b包括通过吸附剂去除所述流体中的杂质的吸附区。

[0019]

在本发明的一个实例中,所述第1吸附床300a可以包括包含第1-1吸附床301a和第1-2吸附床302a的多个吸附床,并且各吸附床彼此并联连接,所述第2吸附床300b可以包括包含第2-1吸附床301b和第2-2吸附床302b的多个吸附床,并且各吸附床彼此并联连接,所述精制装置还可以包括将彼此并联连接的所述吸附床进行切换的吸附-再生控制部。

[0020]

在本发明的一个实例中,所述第1-1吸附床301a和所述第1-2吸附床302a可以连接在所述保护床100和所述主床200之间,并且各吸附床彼此并联连接,所述第2-1吸附床301b和所述第2-2吸附床302b可以连接在所述主床200的后端,并且各吸附床彼此并联连接,所

述吸附-再生控制部可以被控制为进行以下模式:第1-1模式,断开保护床100-第1-2吸附床302a-主床200的连接以使所述第1-2吸附床302a再生,并通过所述第1-1吸附床301a进行吸附;或者第1-2模式,断开保护床100-第1-1吸附床301a-主床200的连接以使所述第1-1吸附床301a再生,并通过所述第1-2吸附床302a进行吸附;或者,所述吸附-再生控制部可以被控制为进行以下模式:第2-1模式,断开主床200-第2-2吸附床302b的连接以使所述第2-2吸附床302b再生,并通过所述第2-1吸附床301b进行吸附;或者第2-2模式,断开主床200-第2-1吸附床301b的连接以使所述第2-1吸附床301b再生,并通过所述第2-2吸附床302b进行吸附。

[0021]

在本发明的一个实例中,所述保护床100或所述主床200还可以包括吸附区,所述吸附区中引入通过所述反应区的流体,并且通过吸附剂去除所述流体中的杂质。

[0022]

在本发明的一个实例中,所述第一温度可以为150-300℃,所述第二温度可以为超过300℃且400℃以下。

[0023]

在本发明的一个实例中,所述第一温度与所述第二温度之差可以为50-250℃。

[0024]

在本发明的一个实例中,所述反应区的压力可以为1-100巴(bar)。

[0025]

在本发明的一个实例中,以1个大气压为基准,引入到所述反应区中的废塑料热解油和氢气的体积流量比可以为1:300至3000。

[0026]

在本发明的一个实例中,所述吸附剂可以包含选自金属氧化物、金属氢氧化物及金属碳化物等中的任一种或两种以上,所述金属可以包含选自钙、镁、铝及铁等中的任一种或两种以上。

[0027]

在本发明的一个实例中,所述第一加氢处理催化剂和所述第二加氢处理催化剂可以包含选自加氢脱硫催化剂、加氢脱氮催化剂及加氢脱金属催化剂等中的任一种或两种以上。

[0028]

在本发明的一个实例中,在热解油的总重量中,所述废塑料热解油可以包含0.03重量%以上的氮和0.003重量%以上的氯。

[0029]

此外,根据本发明的废塑料热解油的精制方法可以包括以下步骤:氯去除步骤,在第一加氢处理催化剂下和在第一温度下,使所述废塑料热解油和氢气进行脱氯反应;以及氮去除步骤,在第二加氢处理催化剂下和在高于所述第一温度的第二温度下,使包含所述脱氯反应的产物的流体进行脱氮反应,其中,在所述氯去除步骤之后,还可以包括通过吸附剂去除杂质的杂质去除步骤,所述吸附剂可以包含选自金属氧化物、金属氢氧化物及金属碳化物中的任一种或两种以上。

[0030]

在本发明的一个实例中,所述杂质去除步骤可以在所述氯去除步骤和所述氮去除步骤之间进行或在所述氮去除步骤之后进行。

[0031]

在本发明的一个实例中,在所述氮去除步骤中,可以通过所述脱氮反应形成氨气。有益效果

[0032]

根据本发明的热解油的精制装置及精制方法中,在含有包含氯和氮的杂质的废塑料热解油的精制工艺中,防止形成铵盐(nh4cl)或者使铵盐的形成最小化,并且具有防止反应器的腐蚀、提高耐久性、防止产生差压、工艺效率优异的效果。

[0033]

此外,根据本发明的热解油的精制装置及精制方法具有氯、氮、金属等杂质的含量和烯烃的含量非常低且质量优异的效果。

附图说明

[0034]

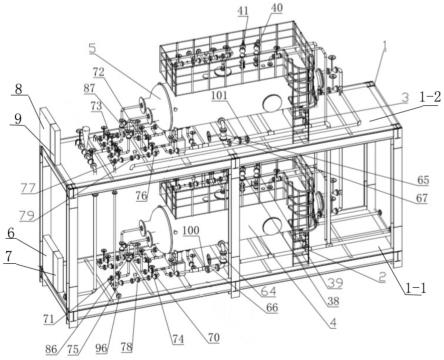

图1、图3至图5是根据本发明的废塑料热解油的精制装置中包括具有反应区和吸附区的保护床或主床的情况下的工艺图。

[0035]

图2是示出根据本发明的废塑料热解油的精制装置中使用的反应器的图。

[0036]

图6至图8是根据本发明的废塑料热解油的精制装置中包括具有吸附区的吸附床的情况下的工艺图。

[0037]

图9是根据本发明的废塑料热解油的精制装置中包括具有反应区和吸附区的保护床和主床以及具有吸附区的吸附床的情况下的工艺图。附图标记的说明

[0038]

100:保护床

[0039]

110:保护床中的反应区

[0040]

120:保护床中的吸附区

[0041]

200:主床

[0042]

210:主床中的反应区

[0043]

220:主床中的吸附区

[0044]

300:吸附床

[0045]

300a:第1吸附床

[0046]

301a:第1-1吸附床

[0047]

302a:第1-2吸附床

[0048]

300b:第2吸附床

[0049]

301b:第2-1吸附床

[0050]

302b:第2-2吸附床

具体实施方式

[0051]

以下,参照附图,对根据本发明的废塑料热解油的精制装置及精制方法进行详细说明。

[0052]

本说明书中记载的附图是作为实例提供的,以向本领域技术人员充分传达本发明的思想。因此,本发明不限于提出的附图,并且还可以以其它实施方案实施,所述附图可以被放大示出以明确本发明的思想。

[0053]

除非另有定义,否则本说明书中使用的技术术语和科学术语具有本领域技术人员通常理解的含义,在以下说明和附图中,将省略可能不必要地使本发明的主旨不清楚的公知功能和构成的说明。

[0054]

除非另有特别说明,否则本说明书中使用的术语的单数形式可以解释为包括复数形式。

[0055]

本说明书中使用的数值范围包括下限值和上限值以及该范围内的所有值、在定义的范围的形式和宽度中逻辑推导出的增量、其中限定的所有值以及以彼此不同的形式限定的数值范围的上限和下限的所有可能的组合。除非另有特别定义,否则本发明的说明书中由于实验误差或值的四舍五入而可能会产生的数值范围之外的值也包括在定义的数值范围内。

[0056]

本说明书中提及的“包含/包括”是与“具备”、“含有”、“具有”、“特征在于”等表述具有等效含义的开放型记载,并不排除未进一步列出的要素、材料或工艺。

[0057]

除非另有定义,否则本说明书中在没有特别说明的情况下使用的%的单位可以是指重量%。

[0058]

本说明书中提及的术语“层”或“膜”是指各材料形成连续体(continuum),并且与宽度和长度相比,厚度具有相对小的维度(dimension)。因此,本说明书中的术语“层”或“膜”不应解释为二维扁平的平面。

[0059]

在废塑料热解油的精制中,在加氢处理催化剂下,通过加氢反应去除杂质时,形成通过加氢反应形成的副产物氯化氢(hcl)。氯化氢本身会引发装置的腐蚀,特别是在装置中与氮化合物反应形成铵盐(nh4cl),该铵盐不仅降低反应器的耐久性,而且引起许多工艺问题,如产生差压,由此引起工艺效率降低等。

[0060]

美国授权专利公报第3935295号中,为了去除氯化氢,利用如下方法:将吸附剂设置在加氢反应器的后端,并通过吸附剂来吸附去除所形成的氯化氢。然而,在上述美国授权专利公报中,在加氢反应中氮化合物与氯化氢一起形成,因此氯化氢和氮化合物反应形成铵盐,因此,迄今为止,即使使用在加氢反应器的后端设置吸附剂的反应器来吸附去除氯化氢,最终也无法避免在反应器内部积聚所形成的铵盐。

[0061]

因此,本发明提供一种废塑料热解油的精制装置及精制方法,其中,通过在加氢处理催化剂下和在第一温度下进行脱氯反应后在加氢处理催化剂下和在高于所述第一温度的第二温度下进行脱氮反应并在所述脱氯反应之后用吸附剂来吸附并去除氯成分的技术构成,使装置中的铵盐的形成和积聚最小化,从而防止许多工艺问题,如装置的腐蚀、差压的产生、由此引起的工艺效率降低等。

[0062]

具体地,根据本发明的废塑料热解油的精制装置包括设置有加氢处理催化剂的作为第一反应器的保护床100和设置有加氢处理催化剂的作为第二反应器的主床200,并且可以是第1实施方案或第2实施方案,所述第1实施方案中,如图1、图3至图5所示,所述第一反应器(保护床)或所述第二反应器(主床)具有进行脱氯反应的反应区或进行脱氮反应的反应区与吸附区一起形成在内部的形式,所述第2实施方案中,如图6至图8所示,使用设置在第一反应器(保护床)的后端的设置有吸附区的第三反应器(吸附床),所述第一反应器(保护床)的内部形成有进行脱氯反应的反应区。

[0063]

本发明中使用保护床100和主床200,所述保护床100中设置有加氢处理催化剂以进行加氢反应,所述主床200中引入来自所述保护床100的包含产物的流体,这些床中均进行加氢反应。此时,在保护床100中在第一温度下进行加氢反应,具体进行脱氯反应,在主床200中在第二温度下进行加氢反应,具体进行脱氮反应。即,在保护床100中进行脱氯反应,在主床200中进行脱氮反应,并且各反应的脱去成分的种类的差异可以根据反应温度来确定。

[0064]

本发明中提及的第一温度是进行脱氯反应的温度,第二温度是进行脱氮反应的温度。详细地,进行脱氯反应的第一温度可以为150-300℃,优选可以为180-290℃,更优选可以为220-280℃,进行脱氮反应的第二温度可以为超过300℃且400℃以下,优选可以为310-390℃,更优选可以为320-380℃。此外,作为一个优选的实例,第一温度与第二温度之差可以为50-250℃,优选可以为60-250℃,更优选可以为70-150℃。

[0065]

所述保护床100或所述主床200的反应压力不受很大的限制,但优选地,在可以进一步抑制铵盐的形成的方面,反应压力可以为100巴以下,具体可以为1-100巴,更具体可以为40-100巴。

[0066]

如上所述,在本发明中,连接多个进行加氢反应的反应器(保护床、主床)来进行加氢反应,并且在保护床100中先进行脱氯反应之后在主床200中进行脱氮反应的工艺中,在所述脱氯反应之后利用吸附剂吸附氯,从而可以使反应器中铵盐的形成和积聚最小化。

[0067]

在保护床100中形成进行脱氯反应的反应区110,并且在所述反应区110中,除了脱氯反应之外,进行从作为废塑料热解油的烃油中去除部分烯烃和金属杂质的反应。并且,在主床200中形成进行脱氮反应的反应区210,并且在所述反应区210中,除了脱氮反应之外,进行去除所有其余杂质的反应。

[0068]

以下,对作为根据本发明的废塑料热解油的精制装置的具体实施方案的第1实施方案和第2实施方案进行说明。

[0069]

根据本发明的废塑料热解油的精制装置中,作为第1实施方案,包括:保护床100,其包括反应区110,所述反应区110中引入废塑料热解油和氢气,并在第一加氢处理催化剂下和在第一温度下进行脱氯反应;主床200,其包括反应区210,所述反应区210中引入从所述保护床100中排出的包含产物的流体,并在第二加氢处理催化剂下和在高于所述第一温度的第二温度下进行脱氮反应,其中,所述保护床100或所述主床200还包括吸附区,所述吸附区中引入通过所述反应区的流体,并且通过用于去除氯成分的吸附剂去除所述流体中的杂质。

[0070]

对第1实施方案进行更具体的说明时,如图3所示,第1-1实施方案是反应区和吸附区位于保护床中的情况。详细地,所述保护床100可以包括吸附区120,在所述保护床100中通过所述反应区110的流体可以引入到吸附区120中,在所述吸附区120中可以通过吸附剂去除所述流体中的杂质,在所述吸附区120中去除杂质的流体可以引入到所述主床200中的反应区210中。即,所述保护床100还可以包括吸附区120,通过所述保护床100中的反应区110的流体引入到所述吸附区120中,并且通过吸附剂去除所述流体中的杂质。

[0071]

如图4所示,第1-2实施方案是反应区和吸附区位于主床中的情况。详细地,所述主床200可以包括吸附区220,在所述主床200中通过所述反应区210的流体可以引入到吸附区220中,在所述吸附区220中可以通过吸附剂去除所述流体中的杂质。即,所述主床200还可以包括吸附区220,通过所述主床200中的反应区210的流体引入到所述吸附区220中,并且通过吸附剂去除所述流体中的杂质。

[0072]

如图5所示,第1-3实施方案是第1-1实施方案和第1-2实施方案的组合,第1-3实施方案是反应区和吸附区位于保护床100中且反应区和吸附区也位于主床200中的情况。详细地,所述保护床100可以包括所述吸附区,在所述保护床100中通过所述反应区110的流体可以引入到吸附区120中,在所述吸附区120中可以通过吸附剂去除所述流体中的杂质,在所述吸附区120中去除杂质的流体可以引入到所述主床200中的反应区210中。此外,所述主床200可以包括吸附区220,在所述主床200中通过所述反应区210的流体可以引入到吸附区220中,在所述吸附区220中可以通过吸附剂去除所述流体中的杂质。

[0073]

根据本发明的废塑料热解油的精制装置中,作为第2实施方案,包括:保护床100,其包括反应区110,所述反应区110中引入废塑料热解油和氢气,并在第一加氢处理催化剂

下和在第一温度下进行脱氯反应;主床200,其包括反应区210,所述反应区210中引入从所述保护床100中排出的包含产物的流体,并在第二加氢处理催化剂下和在高于所述第一温度的第二温度下进行脱氮反应以抑制氯化铵的形成;以及吸附床300,所述吸附床300位于所述保护床100和所述主床200之间或所述主床200的后端,所述吸附床300中引入从所述保护床100或所述主床200中排出的包含产物的流体,所述吸附床300包括通过用于去除氯成分的吸附剂去除所述流体中的杂质的吸附区。

[0074]

对第2实施方案进行更具体的说明时,如图6所示,作为第2-1实施方案,所述吸附床300可以是位于所述保护床100和所述主床200之间的第1吸附床300a。此时,所述第1吸附床300a中可以引入从所述保护床100中排出的流体,所述第1吸附床300a可以包括通过吸附剂去除所述流体中的杂质的吸附区,并且在所述吸附区中去除杂质的流体可以引入到所述主床200中的反应区210中。

[0075]

如图7所示,作为第2-2实施方案,所述吸附床300可以是位于所述主床200的后端的第2吸附床300b。所述第2吸附床300b中可以引入从所述主床200中排出的流体,所述第2吸附床300b可以包括通过吸附剂去除所述流体中的杂质的吸附区。

[0076]

如图8所示,作为第2-3实施方案,所述吸附床300可以包括:第1吸附床300a,其位于所述保护床100和所述主床200之间;以及第2吸附床300b,其位于所述主床200的后端。此时,所述第1吸附床300a中可以引入从所述保护床100中排出的流体,所述第1吸附床300a可以包括通过吸附剂去除所述流体中的杂质的吸附区,并且在所述吸附区中去除杂质的流体可以引入到所述主床200中的反应区210中。此外,所述第2吸附床300b中可以引入从所述主床200中排出的流体,所述第2吸附床300b可以包括通过吸附剂去除所述流体中的杂质的吸附区。

[0077]

当将废塑料热解油和氢气引入到所述保护床100中的反应区110中时,在加氢处理催化剂下发生废塑料热解油的加氢反应,从废塑料热解油中去除大部分氯,并形成氯化氢。此外,从废塑料热解油中去除部分烯烃,并且去除其它金属杂质。将如上所述包含去除其它杂质且脱氯的油、氯化氢以及未反应的氢气的流体引入到保护床100中的吸附区120、主床200中的反应区210或吸附床300中。此时,所述流体优选可以在没有进行氯化氢等副产物或杂质的单独过滤和排出的情况下直接引入到保护床100中的吸附区120、主床200中的反应区210或吸附床300中。当保护床100中的反应区110中存在的所述流体引入到吸附区中时,通过吸附剂吸附流体中的氯成分,以从所述流体中去除氯成分,然后引入到主床200中的反应区210中,并且在加氢处理催化剂下进行脱氮反应。当保护床100中的反应区110中存在的所述流体引入到主床200中的反应区中时,进行脱氮反应以从所述流体中分离并去除氮成分,然后去除氮的流体引入到主床200中的吸附区220中以分离并去除氯。

[0078]

在所述主床200中,具体地,在所述主床200中的反应区210中,可以通过脱氮反应形成氨(nh3)气,并且形成的氨气可以与氯化氢反应形成铵盐。因此,在本发明的一个实例中,主床200可以设置有排出氨气或包含氨气的混合气体的排气口。所述混合气体的实例可以列举氯化氢、水蒸气、硫化氢、氢气等。此外,所述保护床100优选可以不具有单独的排气口。即,优选地,包含保护床100中反应的产物、副产物、氯化氢气体及氢气等的流体可以直接引入到主床200的反应区210中。

[0079]

根据本发明的废塑料热解油的精制装置的作为反应器的保护床100或主床200可

以如图2所示具有上述的反应区和吸附区。此外,虽然未在附图中示出,但吸附床300也可以具有上述的反应区和吸附区。此时,如上所述,反应区是指设置有加氢处理催化剂以使引入的废塑料热解油或源自废塑料热解油的物质与氢气反应的区域。

[0080]

作为一个优选的实例,如图4、图5、图7、图8及图9所示,当在主床200中的反应区210的后端存在吸附区220或者在主床200的后端存在吸附床300时,可以使铵盐的形成和积聚进一步最小化。特别地,如图9所示,当在主床200中的反应区210的后端存在吸附区220且在主床200的后端存在吸附床300时,可以使铵盐的形成和积聚进一步最小化。当满足上述条件时,在各吸附区120、220或吸附床300中均匀地吸附所形成的氯化氢,从而可以使铵盐的形成和积聚最小化。

[0081]

本发明中提及的废塑料热解油是指将废塑料进行热解而形成的烃油混合物。所述混合物中,除了烃油之外,可以包含氯化合物、氮化合物、金属化合物等杂质,杂质也可以以烃中结合氯、氮或金属的化合物的形式存在,除此之外可以包含不需要的烯烃形式的烃。作为一个具体的实例,所述废塑料热解油可以含有300ppm以上的氮和30ppm以上的氯,并且可以含有20体积%(以1个大气压(atm)为基准)以上的烯烃(olefin)和1体积%(以1个大气压为基准)以上的共轭二烯烃(conjugated diolefin)。

[0082]

如上所述,本发明包括具有反应区110的保护床100,所述反应区110中供应废塑料热解油和氢气并在加氢处理催化剂下进行脱氯反应,此时引入到所述反应区110中的废塑料热解油和氢气的供应流量比只要是可以进行脱氯反应的程度即可,例如,以1个大气压为基准,体积流量比可以为1:300至3000,具体可以为1:500至2500。但是,这只是作为一个优选的实例进行的说明,并不解释为本发明受限于此。

[0083]

本发明中提及的加氢处理催化剂,具体为第一加氢处理催化剂或第二加氢处理催化剂只要是进行废塑料热解油的烃油中添加氢的加氢反应的催化剂,则可以使用公知的各种种类的催化剂。作为一个具体的实例,加氢处理催化剂可以包含选自加氢脱硫催化剂、加氢脱氮催化剂、加氢脱氯催化剂及加氢脱金属催化剂等中的任一种或两种以上。这些催化剂在进行脱金属反应的同时根据上述温度等条件进行脱氮反应或脱氯反应。作为一个具体实施方案,所述催化剂可以包含具有加氢处理催化能力的活性金属,优选可以为载体上负载活性金属的催化剂。所述活性金属只要具有所需的催化能力即可,例如可以包含选自钼、镍等中的任一种以上。所述载体只要是可以负载活性金属的具有耐久性的载体即可,例如可以包含选自下述中的任一种或两种以上:包含选自硅、铝、锆、锰及钛等中的任一种或两种以上的元素;所述元素的氧化物;以及包含选自炭黑、活性炭、石墨烯、碳纳米管及石墨等中的任一种或两种以上的碳基材料等。作为一个具体实施方案,所述加氢处理催化剂可以是载体上负载有包含相对于总重量的0.1-10重量%的镍和0.1-30重量%的钼的活性金属的催化剂。但是,这只是作为一个具体实例进行的说明,并不解释为本发明受限于此。

[0084]

针对本发明中提及的吸附区,反应器内部可以设计为在反应器内部设置有吸附剂,并且包含废塑料热解油的流体可以与所述吸附剂接触。作为一个具体的实例,填充有大量吸附剂的吸附层可以以一定厚度设置在反应器内部,可以通过使所述流体从上侧到下侧通过所述吸附层来进行吸附。作为一个具体的实例,所述吸附层的平均厚度可以根据接触和通过的流体的流量、反应器内部的尺寸、所需的处理速度等适当地调节,例如,所述吸附层的平均厚度可以为0.5-10cm,具体可以为1-5cm。但是,这只是作为一个具体实例进行的

说明,并不解释为本发明受限于此。

[0085]

本发明中提及的吸附剂只要是可以吸附氯化氢、有机物质中含有的氯成分或其它氯化合物的吸附剂,则可以使用公知的各种类型的吸附剂。

[0086]

所述吸附剂只要是可以吸附油中的氯成分的吸附剂,则可以使用各种类型的吸附剂。作为一个具体的实例,所述吸附剂可以包含选自金属氧化物、金属氢氧化物及金属碳化物等中的任一种或两种以上。所述吸附剂的金属氧化物、金属氢氧化物或金属碳化物的金属可以包含选自钙、镁、铝及铁等中的任一种或两种以上。作为一个具体实施方案,所述吸附剂可以包含选自氧化钙、氧化镁、氧化铝、氧化铁(fe3o4、fe2o3)、氢氧化钙、氢氧化镁、氢氧化铝、氢氧化铁、铁碳化物(fe-c复合物(composite))及钙碳化物(cah-c复合物)等中的任一种或两种以上。但是,这只是作为一个优选实例进行的说明,并不解释为本发明受限于此。

[0087]

此外,所述吸附剂可以是加氢处理催化剂与吸附剂混合而成的。当满足上述条件时,可以提高催化剂和吸附剂的寿命和耐久性,减小压力下降,从而可以进一步增加操作持续时间。具体地,所述吸附剂可以包含选自下述中的任一种以上:包含加氢处理催化剂的催化剂颗粒和包含吸附剂的吸附剂颗粒物理混合的催化/吸附混合体;以及包含吸附剂的多个吸附剂颗粒彼此隔开分散在包含加氢处理催化剂的基质上的催化/吸附成型体。

[0088]

作为一个具体的实例,当所述吸附剂为所述催化/吸附混合体时,催化剂颗粒和吸附剂颗粒的混合重量比不受很大的限制,但例如可以为1:0.2至5,具体可以为1:0.5至2。

[0089]

作为一个具体的实例,当所述吸附剂为所述催化/吸附成型体时,催化剂和吸附剂的重量比不受很大的限制,但例如可以为1:0.5至20,具体可以为1:1至10。

[0090]

在所述吸附剂的形状或结构方面,所述吸附剂可以具有特定的形状、特定的平均粒径、孔隙结构和/或高比表面积。例如,所述吸附剂可以具有球状、薄片状、棒状、针状等各种形状,并且平均粒径可以为0.01-5mm,具体可以为0.1-2mm,更具体可以为0.2-1mm,并且可以具有高比表面积、高孔隙率和低密度的结构。但是,这只是作为一个具体实例进行的说明,并不解释为本发明受限于此。

[0091]

当启动装置并在吸附区中长时间进行吸附时,随着接近吸附剂的最大吸附容量,吸附效率会降低,因此为了实现上述效果并持续操作装置,需要进行以适当的周期从吸附剂中解吸并去除吸附成分的再生工艺。

[0092]

作为所述再生工艺的方法,例如可以使用多个吸附床300并联连接并交替进行吸附模式和再生模式的方法。

[0093]

作为一个优选的实例,所述第1吸附床300a可以包括包含第1-1吸附床301a和第1-2吸附床302a的多个吸附床,并且各吸附床可以彼此并联连接,所述第2吸附床300b可以包括包含第2-1吸附床301b和第2-2吸附床302b的多个吸附床,并且各吸附床可以彼此并联连接。所述装置还可以包括将彼此并联连接的所述吸附床进行切换的吸附-再生控制部,从而控制为交替进行吸附和再生,因此可以持续地进行废塑料热解油的精制。

[0094]

更具体地,所述第1-1吸附床301a和所述第1-2吸附床302a可以连接在所述保护床100和所述主床200之间,并且各吸附床可以彼此并联连接,所述第2-1吸附床301b和所述第2-2吸附床302b可以连接在所述主床200的后端,并且各吸附床可以彼此并联连接。

[0095]

并且,所述吸附-再生控制部可以被控制为进行下模式:第1-1模式,断开保护床

100-第1-2吸附床302a-主床200的连接以使所述第1-2吸附床302a再生,并通过所述第1-1吸附床301a进行吸附;或者第1-2模式,断开保护床100-第1-1吸附床301a-主床200的连接以使所述第1-1吸附床301a再生,并通过所述第1-2吸附床302a进行吸附。

[0096]

此外,所述吸附-再生控制部可以被控制为进行以下模式:第2-1模式,断开主床200-第2-2吸附床302b的连接以使所述第2-2吸附床302b再生,并通过所述第2-1吸附床301b进行吸附;或者第2-2模式,断开主床200-第2-1吸附床301b的连接以使所述第2-1吸附床301b再生,并通过所述第2-2吸附床302b进行吸附。

[0097]

根据本发明的废塑料热解油的精制方法的技术概念实质上与上述废塑料热解油的精制装置相同,具体可以包括以下步骤:氯去除步骤,在第一加氢处理催化剂下和在第一温度下,使所述废塑料热解油和氢气进行脱氯反应;以及氮去除步骤,在第二加氢处理催化剂下和在高于所述第一温度的第二温度下,使包含所述脱氯反应的产物的流体进行脱氮反应,其中,在所述氯去除步骤之后,还可以包括通过吸附剂去除杂质的杂质去除步骤。

[0098]

所述氮去除步骤中,可以通过所述脱氮反应形成氨(nh3)气,并且形成的氨气可以与氯化氢反应形成铵盐。因此,根据本发明的一个实例的废塑料热解油的精制方法中,在所述氮去除步骤中或在所述氮去除步骤之后还可以包括排出氨气或包含氨气的混合气体的步骤。所述混合气体的实例可以列举氯化氢、水蒸气、硫化氢、氢气等。此外,在所述氮去除步骤中用作反应物的、包含所述脱氯反应的产物的流体中,在所述氯去除步骤排出的气态氢气和油可以全部引入到所述氮去除步骤中使用。即,作为可以在所述氯去除步骤中使用的反应器的保护床100优选可以不具有单独的排气口,因此包含所述氯去除步骤的产物、氢气、副产物等的流体可以直接引入到所述氮去除步骤中进行反应。

[0099]

所述杂质去除步骤是在所述氯去除步骤之后进行的步骤,所述杂质去除步骤可以在所述氯去除步骤和所述氮去除步骤之间进行,也可以在所述氮去除步骤之后进行。此外,在所述氯去除步骤和所述氮去除步骤之间可以进行第一杂质去除步骤,在所述氮去除步骤之后可以进行第二杂质去除步骤。其中,第一杂质去除步骤和第二杂质去除步骤的构成与上述杂质去除步骤相同。

[0100]

根据本发明的一个实例的废塑料热解油的精制方法中,在杂质去除步骤之后,还可以包括从吸附有氯成分等杂质的吸附剂中解吸杂质以使吸附剂再生的步骤。

[0101]

以下,通过实施例对本发明进行详细说明,但这些实施例用于更详细地说明本发明,本发明的权利范围并不受限于以下实施例。

[0102]

[实施例1]

[0103]

如图3所示,设计一种作为第一反应器的保护床和作为第二反应器的主床串联连接的工艺并操作,所述保护床具有设置有加氢处理催化剂的反应区和设置有吸附剂的吸附区,所述主床具有设置有加氢处理催化剂的反应区,从而获得从废塑料热解油中去除杂质的精制油。此时,所述废塑料热解油是含有1053ppm的氮(n)、600ppm以上的氯(cl)、20体积%以上的烯烃、1体积%以上的共轭二烯烃的高浓度杂质的烃油混合物。

[0104]

具体地,在保护床的内部,反应区形成在床的上部,所述反应区中设置有作为加氢处理催化剂的硫化钼(mos)基催化剂,以使废塑料热解油与氢气反应,并且吸附区形成在床的下部,所述吸附区中设置有填充作为吸附剂的氧化钙颗粒(粒径:0.55mm)的吸附层(层体积:2毫升(cc),层厚度:2.5cm),以使从所述反应区引入的流体中的氯被所述吸附剂吸附。

此外,主床的内部形成有反应区,所述反应区中设置有与所述加氢处理催化剂相同的催化剂,以使从所述保护床中的吸附区引入的流体中的废塑料热解油与氢气反应。

[0105]

向所述保护床的上部供应废塑料热解油和氢气,在所述保护床中的反应区中使废塑料热解油与氢气反应,以从废塑料热解油中去除烯烃、金属、部分氯成分等杂质,然后在所述保护床中的吸附区中通过吸附剂吸附去除余量的氯成分。并且,经过所述吸附区后排出的流体中的废塑料热解油和氢气在所述主床的反应区中再次进行加氢反应,从而去除氮成分。接着,通过从所述主床中排出所述流体中含有的氨气、氯化氢气体、水蒸气、硫化氢气体、氢气等气体,获得与所述气体分离的精制油。

[0106]

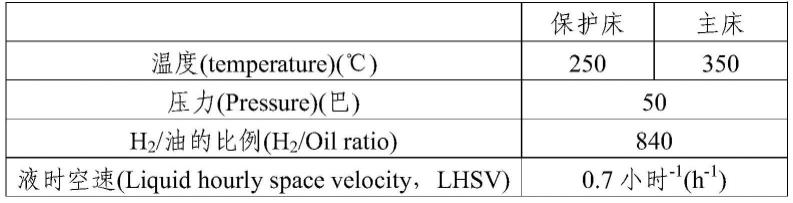

所述保护床和所述主床的各操作条件如下表1所示。

[0107]

[表1]

[0108]

[实施例2]

[0109]

如图4所示,设计一种作为第一反应器的保护床和作为第二反应器的主床串联连接的工艺并操作,所述保护床具有设置有加氢处理催化剂的反应区,所述主床具有设置有加氢处理催化剂的反应区和设置有吸附剂的吸附区,从而获得从废塑料热解油中去除杂质的精制油。此时使用的废塑料热解油与实施例1的废塑料热解油相同。

[0110]

具体地,在保护床的内部形成有反应区,所述反应区中设置有与实施例1相同的加氢处理催化剂,以使废塑料热解油与氢气反应。此外,在主床的内部,反应区形成在床的上部,所述反应区中设置有与实施例1相同的加氢处理催化剂,以使废塑料热解油与氢气反应,并且吸附区形成在床的下部,所述吸附区中设置有与实施例1相同的吸附层,以使从所述反应区引入的流体中的氯被所述吸附剂吸附。

[0111]

向所述保护床供应废塑料热解油和氢气,在所述保护床中的反应区中使废塑料热解油与氢气反应,以从废塑料热解油中去除烯烃、金属、部分氯成分等杂质。并且,经过所述保护床中的反应区后排出的流体中的废塑料热解油与氢气在所述主床的反应区中再次进行加氢反应,从而去除氮成分,然后在所述主床中的吸附区中通过吸附剂吸附去除余量的氯成分。接着,通过从所述主床中排出所述流体中含有的氨气、氯化氢气体、水蒸气、硫化氢气体、氢气等气体,获得与所述气体分离的精制油。

[0112]

所述保护床和所述主床的各操作条件与实施例1相同。

[0113]

[实施例3]

[0114]

如图5所示,设计一种作为第一反应器的保护床和作为第二反应器的主床串联连接的工艺并操作,所述保护床具有设置有加氢处理催化剂的反应区和设置有吸附剂的吸附区,所述主床具有设置有加氢处理催化剂的反应区和设置有吸附剂的吸附区,从而获得从废塑料热解油中去除杂质的精制油。此时使用的废塑料热解油与实施例1的废塑料热解油相同。

[0115]

具体地,在保护床的内部和主床的内部,反应区形成在床的上部,所述反应区中设置有与实施例1相同的加氢处理催化剂,以使废塑料热解油与氢气反应,并且吸附区形成在床的下部,所述吸附区中设置有与实施例1相同的吸附层,以使从所述反应区引入的流体中的氯被所述吸附剂吸附。

[0116]

向所述保护床供应废塑料热解油和氢气,在所述保护床中的反应区中使废塑料热解油与氢气反应,以从废塑料热解油中去除烯烃、金属、部分氯成分等杂质,然后在所述保护床中的吸附区中通过吸附剂吸附去除部分氯成分。并且,经过所述吸附区后排出的流体中的废塑料热解油与氢气在所述主床的反应区中再次进行加氢反应,从而去除氮成分,然后在所述主床中的吸附区中通过吸附剂吸附去除余量的氯成分。接着,通过从所述主床中排出所述流体中含有的氨气、氯化氢气体、水蒸气、硫化氢气体、氢气等气体,获得与所述气体分离的精制油。

[0117]

所述保护床和所述主床的各操作条件与实施例1相同。

[0118]

[实施例4]

[0119]

如图6所示,设计一种作为第一反应器的保护床、作为第二反应器的吸附床及作为第三反应器的主床依次串联连接的工艺并操作,所述保护床具有设置有加氢处理催化剂的反应区,所述吸附床具有设置有吸附剂的吸附区,所述主床具有设置有加氢处理催化剂的反应区,从而获得从废塑料热解油中去除杂质的精制油。此时使用的废塑料热解油与实施例1的废塑料热解油相同。

[0120]

具体地,在保护床的内部和主床的内部中分别形成有反应区,所述反应区中设置有与实施例1相同的加氢处理催化剂,以使废塑料热解油与氢气反应。此外,在吸附床的内部形成有吸附区,所述吸附区中设置有与实施例1相同的吸附层,以使从所述保护床中的反应区引入的流体中的氯被所述吸附剂吸附。并且,从所述吸附床中的吸附区排出的流体引入到所述主床中。

[0121]

向所述保护床供应废塑料热解油和氢气,在所述保护床中的反应区中使废塑料热解油与氢气反应,以从废塑料热解油中去除烯烃、金属、部分氯成分等杂质。并且,对于经过所述保护床中的反应区后排出的包含热解油和氢气的流体,在所述吸附床中的吸附区中通过吸附剂吸附去除余量的氯成分。并且,经过所述吸附区后排出的流体中的废塑料热解油与氢气在所述主床的反应区中再次进行加氢反应,从而去除氮成分。接着,通过从所述主床中排出所述流体中含有的氨气、氯化氢气体、水蒸气、硫化氢气体、氢气等气体,获得与所述气体分离的精制油。

[0122]

所述保护床和所述主床的各操作条件与实施例1相同,所述吸附床的操作条件如下表2所示。

[0123]

[表2] 吸附床温度(℃)350压力(巴)50液时空速(lhsv)0.7小时-1

[0124]

[实施例5]

[0125]

如图7所示,设计一种作为第一反应器的保护床、作为第二反应器的主床及作为第

三反应器的吸附床依次串联连接的工艺并操作,所述保护床和所述主床分别具有设置有加氢处理催化剂的反应区,所述吸附床具有设置有吸附剂的吸附区,从而获得从废塑料热解油中去除杂质的精制油。此时使用的废塑料热解油与实施例1的废塑料热解油相同。

[0126]

具体地,保护床的内部、主床的内部及吸附床的内部与实施例4相同。

[0127]

向所述保护床供应废塑料热解油和氢气,在所述保护床中的反应区中使废塑料热解油与氢气反应,以从废塑料热解油中去除烯烃、金属、部分氯成分等杂质。并且,经过所述保护床中的反应区后排出的流体中的废塑料热解油与氢气在所述主床的反应区中再次进行加氢反应,从而去除氮成分。并且,经过所述主床中的反应区后排出的包含废塑料热解油和氢气的流体引入到吸附床中,并在所述吸附床中的吸附区中通过吸附剂吸附去除余量的氯成分。接着,通过从所述吸附床中排出所述流体中含有的氨气、氯化氢气体、水蒸气、硫化氢气体、氢气等气体,获得与所述气体分离的精制油。

[0128]

所述保护床、所述主床及所述吸附床的各操作条件与实施例4相同。

[0129]

[实施例6]

[0130]

如图8所示,设计一种作为第一反应器的保护床、作为第二反应器的第1吸附床、作为第三反应器的主床及作为第四反应器的第2吸附床依次串联连接的工艺并操作,所述保护床具有设置有加氢处理催化剂的反应区,所述第1吸附床具有设置有吸附剂的吸附区,所述主床具有设置有加氢处理催化剂的反应区,所述第2吸附床具有设置有吸附剂的吸附区,从而获得从废塑料热解油中去除杂质的精制油。此时使用的废塑料热解油与实施例1相同。

[0131]

具体地,保护床的内部、主床的内部及吸附床的内部与实施例4相同。

[0132]

向所述保护床供应废塑料热解油和氢气,在所述保护床中的反应区中使废塑料热解油与氢气反应,以从废塑料热解油中去除烯烃、金属、部分氯成分等杂质。并且,经过所述保护床中的反应区后排出的包含废塑料热解油和氢气的流体引入到第1吸附床中,并在所述第1吸附床中的吸附区中通过吸附剂吸附去除部分氯成分。并且,经过所述第1吸附床中的吸附区后排出的流体中的废塑料热解油与氢气在所述主床的反应区中再次进行加氢反应,从而去除氮成分。并且,经过所述主床中的反应区后排出的包含废塑料热解油和氢气的流体引入到第2吸附床中,并在所述第2吸附床中的吸附区中通过吸附剂吸附去除余量的氯成分。接着,通过从所述第2吸附床中排出所述流体中含有的氨气、氯化氢气体、水蒸气、硫化氢气体、氢气等气体,获得与所述气体分离的精制油。

[0133]

所述保护床、所述主床及所述吸附床的各操作条件与实施例4相同。

[0134]

[比较例1]

[0135]

除了在实施例2中将保护床的操作温度设为与主床的操作温度相同之外,通过与实施例2相同的方法获得精制油。

[0136]

[实验例1]铵盐(nh4cl)的抑制能力的评价

[0137]

通过实施例1至实施例6和比较例1,测量在没有压力下降的问题的情况下可以操作的时间,对抑制铵盐的效果进行了评价。具体地,通过各实施例或比较例的装置持续生产精制油,此时测量直到压力损耗(

△

p(delta p))前的最大操作时间(天),并将此结果示于下表3中。其中,

○

表示存在,

×

表示不存在。

[0138]

[表3]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。