1.本实用新型涉及半导体集成电路制造技术领域,特别涉及一种管路装置及半导体工艺设备。

背景技术:

2.目前,在采用等离子体增强化学气相沉积设备进行半导体的薄膜沉积之后,该设备通常使用等离子体发生器(rps)解离清洁气体以对薄膜沉积后的反应腔室环境进行清洁,以便于对下一批的晶圆进行沉积操作。

3.但是,在目前的设备中,与等离子体发生器相连通的清洁气体管路与工艺气体管路的设计具有一定的缺陷,以teos/sin/pox(正硅酸乙酯/氮化硅/氧化物)的沉积工艺为例,参阅图1所示的与等离子体发生器相连通的管路示意图,从图1中可看出,等离子体发生器11的出口端与清洁气体管路12的进气端相连通,清洁气体管路12的出气端与传输管路13的中部相连通,传输管路13的两端分别与两个工艺气体管路14相连通,在薄膜沉积之后,等离子体发生器11将离子化后的清洁气体通过清洁气体管路12和传输管路13传输到两个工艺气体管路14中,并进入反应腔室中,以对反应腔室进行清洁。然而,在薄膜沉积过程中,工艺气体在工艺气体管路14与传输管路13的连通处会一分为二(如图1中的箭头方向),一部分工艺气体会通过工艺气体管路14沿着箭头g1方向进入反应腔室中,另一部分工艺气体会沿着箭头g2方向反灌至传输管路13中,并通过传输管路13和清洁气体管路12到达等离子体发生器11的出口端,随着时间的增加,会在等离子体发生器11的出口端累积难以清理的颗粒物,颗粒物在工艺过程中掉落在晶圆表面会影响产品良率;而为了清理颗粒每次都需要更换新的等离子体发生器来改善管路环境,从而导致成本很高。

4.因此,如何减少颗粒物在等离子体发生器的出口端累积是目前亟需解决的问题。

技术实现要素:

5.本实用新型的目的在于提供一种管路装置及半导体工艺设备,能够有效减少工艺气体倒灌至清洁气体管路中,从而减少颗粒物在等离子体发生器的出口端累积,进而能够有效减少颗粒物在工艺过程中掉落在晶圆表面而影响产品良率,且能够避免频繁更换等离子体发生器而导致成本升高。

6.为解决上述技术问题,本实用新型提供一种管路装置,包括:一清洁气体管路和至少两个工艺气体管路,每个所述工艺气体管路与所述清洁气体管路之间均通过一特斯拉阀连通,所述特斯拉阀的正向进气端与所述清洁气体管路连接,所述特斯拉阀的正向出气端与所述工艺气体管路连接。

7.优选地,所述管路装置还包括第一管路和第二管路,所述清洁气体管路与所述特斯拉阀之间均通过所述第一管路连通,每个所述工艺气体管路与所述特斯拉阀之间均通过所述第二管路连通。

8.优选地,所述第一管路与所述清洁气体管路垂直,所述第二管路与所述工艺气体

管路垂直。

9.优选地,所述特斯拉阀包括至少两个依次串联的特斯拉阀单元。

10.优选地,两个所述特斯拉阀单元为一组,所述特斯拉阀包括4组~6组所述特斯拉阀单元。

11.优选地,所述特斯拉阀单元的长度范围为5厘米~10厘米。

12.优选地,所述清洁气体管路与所述特斯拉阀通过螺丝固定相连,所述特斯拉阀与所述工艺气体管路通过螺丝固定相连。

13.本实用新型还提供一种半导体工艺设备,包括所述的管路装置。

14.优选地,所述半导体工艺设备还包括等离子体发生器和反应腔室,所述等离子体发生器向所述清洁气体管路输出离子化后的清洁气体,所述工艺气体管路的第一出气端与所述特斯拉阀的正向出气端连通,所述工艺气体管路的第二出气端与所述反应腔室连通。

15.优选地,所述半导体工艺设备包括等离子体增强化学气相沉积设备。

16.与现有技术相比,本实用新型的技术方案具有以下有益效果:

17.1、本实用新型的管路装置,包括:一清洁气体管路和至少两个工艺气体管路,每个所述工艺气体管路与所述清洁气体管路之间均通过一特斯拉阀连通,所述特斯拉阀的正向进气端与所述清洁气体管路连接,所述特斯拉阀的正向出气端与所述工艺气体管路连接。本实用新型提供的管路装置能够有效减少工艺气体倒灌至清洁气体管路中,从而减少颗粒物在等离子体发生器的出口端累积,进而能够有效减少颗粒物在工艺过程中掉落在晶圆表面而影响产品良率,且能够避免频繁更换等离子体发生器而导致成本升高。

18.2、本实用新型的半导体工艺设备,包括所述管路装置,能够有效减少工艺气体倒灌至清洁气体管路中,从而减少颗粒物在等离子体发生器的出口端累积,进而能够有效减少颗粒物在工艺过程中掉落在晶圆表面而影响产品良率,且能够避免频繁更换等离子体发生器而导致成本升高。

附图说明

19.图1是一种与等离子体发生器相连通的管路结构示意图;

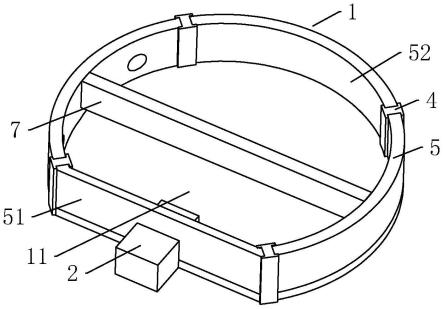

20.图2是本实用新型一实施例的管路装置的结构示意图;

21.图3是本实用新型一实施例的特斯拉阀单元的结构示意图;

22.图4是本实用新型一实施例的特斯拉阀管路的正向气体流动示意图;

23.图5是本实用新型一实施例的特斯拉阀管路的反向气体流动示意图。

24.其中,附图1-图5的附图标记说明如下:

25.11-等离子体发生器;12-清洁气体管路;13-传输管路;14-工艺气体管路;21-等离子体发生器;22-清洁气体管路;221-清洁气体管路的出气端;23-第一管路;24-特斯拉阀;241-特斯拉阀的正向进气端;242-特斯拉阀的正向出气端;243-特斯拉阀单元;2431-第一直线段;2432-第二直线段;2433-圆弧段;25-第二管路;26-工艺气体管路;261-工艺气体管路的第一出气端。

具体实施方式

26.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本

实用新型提出的管路装置及半导体工艺设备作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

27.本实用新型一实施例提供了一种管路装置,包括:一清洁气体管路和至少两个工艺气体管路,每个所述工艺气体管路与所述清洁气体管路之间均通过一特斯拉阀连通,所述特斯拉阀的正向进气端与所述清洁气体管路连接,所述特斯拉阀的正向出气端与所述工艺气体管路连接。

28.下面参阅图2-图5对本实施例提供的管路装置进行详细介绍。

29.所述管路装置包括:一个清洁气体管路22和至少两个工艺气体管路26,每个所述工艺气体管路26与所述清洁气体管路22之间均通过一个特斯拉阀24连通,所述特斯拉阀的正向进气端241与所述清洁气体管路22连接,所述特斯拉阀的正向出气端242与所述工艺气体管路26连接。

30.在图2所示的实施例中,所述管路装置包含两条工艺气体管路26和一条清洁气体管路22,每个所述工艺气体管路26与所述清洁气体管路22之间均通过一个特斯拉阀24连通,即所述管路装置包含两个特斯拉阀24。

31.在进行薄膜沉积以后,等离子体发生器21将离子化的清洁气体通入所述清洁气体管路22,随后从所述清洁气体管路22沿着箭头g4方向分开(在图2所示的实施例中是沿着箭头g4方向一分为二),通过与所述清洁气体管路22连通的各个所述特斯拉阀的正向进气端241进入各个所述特斯拉阀24,清洁气体分别通过各个所述特斯拉阀24后从所述特斯拉阀的正向出气端242进入与所述特斯拉阀的正向出气端242连通的各个所述工艺气体管路26中,并继续进入反应腔室(未图示)中,以对反应腔室进行清洁。

32.在薄膜沉积过程中,工艺气体在所述工艺气体管路26中传输时,在所述工艺气体管路26与所述特斯拉阀的正向出气端242的连通处会一分为二,一部分工艺气体会沿着箭头g3方向进入反应腔室中,另一部分工艺气体会沿着箭头g5方向从所述特斯拉阀的正向出气端242进入所述特斯拉阀24中。

33.优选地,所述管路装置还包括第一管路23和第二管路25,所述清洁气体管路22与所述特斯拉阀24之间均通过所述第一管路23连通,每个所述工艺气体管路26与所述特斯拉阀24之间均通过所述第二管路25连通。清洁气体通过所述清洁气体管路22从清洁气体管路的出气端221进入所述第一管路23,随后通过所述特斯拉阀的正向进气端241进入所述特斯拉阀24,随后从所述特斯拉阀的正向出气端242进入所述第二管路25,最终进入所述工艺气体管路26;工艺气体在所述工艺气体管路26与所述第二管路25的连通处一分为二,一部分工艺气体会沿着箭头g5方向进入所述第二管路25,随后从所述特斯拉阀的正向出气端242进入所述特斯拉阀24中。

34.优选地,所述第一管路23与所述清洁气体管路22垂直,所述第二管路25与所述工艺气体管路26垂直。

35.需要说明的是,所述第一管路23与所述清洁气体管路22以及所述第二管路25与所述工艺气体管路26的具体结构关系不仅限于上述描述,在其他实施例中,可以根据所述工艺气体管路26的数量与分布进行调整。

36.优选地,所述特斯拉阀24包括至少两个依次串联的特斯拉阀单元243。如图3所示,所述特斯拉阀单元243具有分支流道,包括一个圆弧段2433、一个第一直线段2431和一个第二直线段2432,所述圆弧段2433的两端分别与所述第一直线段2431的一端和所述第二直线段2432的一端相连,而所述第一直线段2431的另一端与所述第二直线段2432的另一端相连。由此,所述圆弧段2433、所述第一直线段2431和第二直线段2432形成了一个回路结构,即所述特斯拉阀单元243具有回路结构。

37.当气体从所述特斯拉阀的正向进气端241进入第一个所述特斯拉阀单元243时,气体首先分为两股,如图4所示,一股气体进入所述第一直线段2431,另一股气体先通过所述圆弧段2433,再进入所述第二直线段2432,随后两股气体在所述第一直线段2431和所述第二直线段2432的相接处汇合,随后进入下一个所述特斯拉阀单元243中,如此依次按照上述的原理,直到最终从所述特斯拉阀的正向出气端242汇出。

38.而当气体从所述特斯拉阀的正向出气端242进入第一个所述特斯拉阀单元243时,气体同样分为两股,如图5所示,一股气体进入所述第一直线段2431,另一股气体先通过所述第二直线段2432,随后进入所述圆弧段2433,随后两股气体在所述第一直线段2431与所述圆弧段2433的相接处汇合,而与图4所示的所述特斯拉阀24正向气体流动的不同之处在于,在图5所示的所述特斯拉阀24的反向气体流动中,两股在所述第一直线段2431与所述圆弧段2433相接处汇合的气体的流动方向是相悖的,而在图4所示的所述特斯拉阀24的正向气体流动中,两股在所述第一直线段2431和所述第二直线段2432相接处汇合的气体的流动方向是相同的。

39.因此,当气体从所述特斯拉阀的正向进气端241进入时,气体会在每一个交汇口分为两股,之后两股气体又会在下一个交汇口汇聚,从而实现气体流动的加速,使得气体能够持续性通过所述特斯拉阀24,最终从所述特斯拉阀的正向出气端242汇出;而当气体从所述特斯拉阀的正向出气端242进入时,气体同样会在每一个交汇口分为两股,并在下一个交汇口再次汇聚,但由于两股气体的流动方向是相悖的,从而对气体的流动形成极大的阻力,导致气体无法持续性通过所述特斯拉阀24,进而导致从所述特斯拉阀的正向进气端241汇出的气体量大大减少,实现了气体的单向导通性。由此,清洁气体可以从所述清洁气体管路22通过所述特斯拉阀的正向进气端241进入所述特斯拉阀24,随后快速地通过所述特斯拉阀24,并从所述特斯拉阀的正向出气端242进入所述工艺管路26;而工艺气体从所述特斯拉阀的正向出气端242进入所述特斯拉阀24后,仅有很少量能够通过所述特斯拉阀24从所述特斯拉阀的正向进气端241进入所述清洁气体管路22,能够有效减少工艺气体倒灌至所述清洁气体管路22中,从而减少颗粒物在所述等离子体发生器21的出口端累积,进而能够有效减少颗粒物在工艺过程中掉落在晶圆表面而影响产品良率,且能够避免频繁更换所述等离子体发生器21而导致成本升高。

40.优选地,两个所述特斯拉阀单元243为一组,所述特斯拉阀24包括4组~6组所述特斯拉阀单元243。

41.并且,优选所述特斯拉阀单元243的长度范围为5厘米~10厘米。

42.需要说明的是,所述特斯拉阀单元243的数量与长度不仅限于上述范围,在其他实施例中,可以根据所述工艺气体管路26与所述清洁气体管路22之间的连接需求进行调整。

43.优选地,所述清洁气体管路22与所述特斯拉阀24通过螺丝固定相连,所述特斯拉

阀24与所述工艺气体管路26通过螺丝固定相连,即所述特斯拉阀24的两端分别通过螺丝与所述清洁气体管路22和所述工艺气体管路26进行固定连接。

44.在所述管路装置中,所述清洁气体管路22、所述特斯拉阀24和所述工艺气体管路26的内径会影响清洁气体的流动速率,从而影响清洁时间的长短,进而影响生产工艺的效率。

45.所述特斯拉阀24与所述清洁气体管路22和所述工艺气体管路26之间的可拆卸连接设计,方便了不同管路内径的所述清洁气体管路22、所述特斯拉阀24和所述工艺气体管路26的更换,从而能够快速更换最佳管路内径的所述特斯拉阀24、所述清洁气体管路22和所述工艺气体管路26,并且有助于所述管路装置的定期检修和维护,有效延长所述管路装置的使用期限。

46.综上所述,本实用新型提供了一种管路装置,包括:一清洁气体管路和至少两个工艺气体管路,每个所述工艺气体管路与所述清洁气体管路之间均通过一特斯拉阀连通,所述特斯拉阀的正向进气端与所述清洁气体管路连接,所述特斯拉阀的正向出气端与所述工艺气体管路连接。本实用新型提供的管路装置能够有效减少工艺气体倒灌至清洁气体管路中,从而减少颗粒物在等离子体发生器的出口端累积,进而能够有效减少颗粒物在工艺过程中掉落在晶圆表面而影响产品良率,且能够避免频繁更换等离子体发生器而导致成本升高。

47.此外,本实用新型一实施例还提供一种半导体工艺设备,包括所述的管路装置。

48.下面参阅图2-图5对本实施例提供的半导体工艺设备进行详细介绍。

49.所述管路装置参见上述介绍,在此不再赘述。

50.参阅图2,所述半导体工艺设备中除了所述管路装置,还包括等离子体发生器21和反应腔室(未图示),所述等离子体发生器21向所述清洁气体管路22输出离子化后的清洁气体,所述工艺气体管路的第一出气端261与所述特斯拉阀的正向出气端242连通,所述工艺气体管路的第二出气端(未图示)与所述反应腔室连通。

51.在薄膜沉积以后,等离子体发生器21将离子化的清洁气体通入清洁气体管路22,随后从所述清洁气体管路22输出后,沿着箭头g4方向分开(在图2所示的实施例中是沿着箭头g4方向一分为二),通过与所述清洁气体管路22连通的所述特斯拉阀的正向进气端241进入所述特斯拉阀24,随后通过与所述特斯拉阀的正向出气端242相连通的所述工艺气体管路的第一出气端261进入所述工艺气体管路26,清洁气体进入所述工艺气体管路26后,沿着箭头g3方向通过所述工艺气体管路的第二出气端进入所述反应腔室,对所述反应腔室进行清洁。

52.在薄膜沉积过程中,工艺气体在所述工艺气体管路26中传输时,在所述工艺气体管路26与所述特斯拉阀的正向出气端242的连通处(即在所述工艺气体管路的第一出气端261处)会一分为二,一部分工艺气体会沿着箭头g3方向从所述工艺气体管路的第二出气端进入反应腔室中,另一部分工艺气体会沿着箭头g5方向从所述工艺气体管路的第一出气端261进入所述特斯拉阀24,然而由于所述特斯拉阀24的单向导通性质,使得仅有很少量的工艺气体能够通过所述特斯拉阀24进入所述清洁气体管路22中后到达等离子体发生器21的出口端,从而有效减少颗粒物在等离子体发生器21的出口端累积,进而能够有效减少颗粒物在工艺过程中掉落在晶圆表面而影响产品良率,且能够避免频繁更换等离子体发生器而

导致成本升高。

53.优选地,所述半导体工艺设备包括等离子体增强化学气相沉积设备。当采用等离子体增强化学气相沉积设备沉积氮化硅薄膜时,可以使用氩气和三氟化氮作为清洁气体,硅烷和氨气作为工艺气体。

54.综上所述,本实用新型提供的半导体工艺设备,包括所述管路装置。本实用新型提供的半导体工艺设备能够有效减少工艺气体倒灌至清洁气体管路中,从而减少颗粒物在等离子体发生器的出口端累积,进而能够有效减少颗粒物在工艺过程中掉落在晶圆表面而影响产品良率,且能够避免频繁更换等离子体发生器而导致成本升高。

55.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。