1.本发明涉及一种铸造方法,具体为一种矿山机械用高合金钢履带板的铸造方法,属于履带板铸造技术领域。

背景技术:

2.履带板,是工程机械的底盘件之一,是所使用的工程机械的一种易损件,现在常用在挖掘机、推土机、履带起重机、摊铺机等工程机械上面,铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法,被铸物质多为原为固态但加热至液态的金属(例:铜、铁、铝、锡、铅等),而铸模的材料可以是砂、金属甚至陶瓷,在履带板生产过程中也会用到铸造工艺。

3.现有的方法,授权公告号cn108907090a的专利文件,公开了一种高锰钢履带板的铸造工艺,该铸造工艺的具体步骤如下:第一步,确定制造模具;第二步,制造砂型、下芯合箱;第三步,冶炼废钢,制备浇注钢水;1)在冶炼之前加入合金元素钒和钛做生核剂;2)在冶炼还原期过程中连续造白渣,并控制磷含量应在0.035%以下;第四步,浇注;浇注钢水的出钢温度 1590~1620度,并且浇注前导包一次,使浇注温度在1415~1435度;第五步,开箱,浇注后50分钟后开箱,本发明降低了高锰钢铸造履带板裂纹率和断裂几率,显著提高了使用寿命,但是材质需采用高合金钢,该产品焊接性能差,同时该履带在应用于矿山机械时,因工作环境表面磨损严重,履带寿命短,维护成本高昂。

4.授权公告号cn1112459c的专利文件,公开了一种低合金奥贝钢履带板及其热处理方法,该发明中履带板的金相组织为贝氏体、奥氏体,该发明采用的是以铬、锰、硅为主的低合金钢及等温淬火,最后在空气中冷却的热处理工艺,最后得到贝氏体、奥氏体的金相组织,而该组织具有合理的强度,韧性和硬度,但是,成品的履带板表面的耐磨性能不足,无法满足实际应用中履带起重机中履带板的使用需求,同时该履带在应用于矿山机械时,履带寿命短,维护成本高。

5.有鉴于此特提出一种矿山机械用高合金钢履带板的铸造方法来帮助解决上述问题。

技术实现要素:

6.本发明的目的就在于提供一种一种矿山机械用高合金钢履带板的铸造方法,生产简单方便,生产成本低廉,能够增强大型工程机械高合金钢履带板的使用性能,增强表面耐磨性,延长使用寿命,从而降低维护成本,以解决生产成本高、耐磨性能差、使用寿命低和精度低的问题。

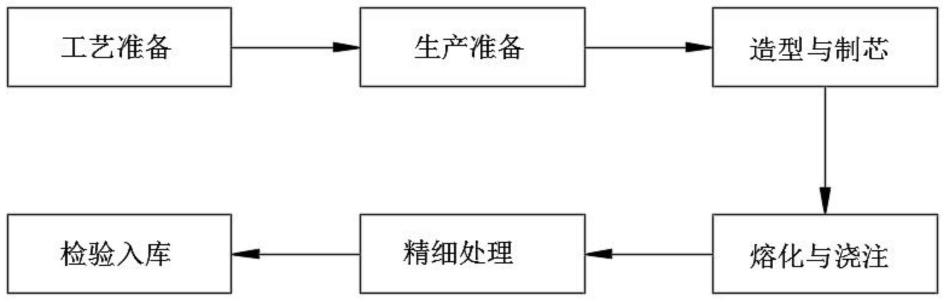

7.本发明通过以下技术方案来实现上述目的,一种矿山机械用高合金钢履带板的铸造方法,包括工艺准备、生产准备、造芯与制芯、熔化与浇注、精细处理和检验入库,具体包括如下步骤:

8.s1、工艺准备:根据需要生产物件的零件图和生产批量制定工艺方案,绘制铸造工

艺图;

9.s2、生产准备:准备熔化用材料,造型制芯用材料,芯盒和砂箱等工艺装备;

10.s3、造型与制芯:加工生成铸造用的模具;

11.s4、熔化与浇注:对熔化用材料进行熔化工作,得到钢水,完成浇注工作;

12.s5、精细处理:通过铸造的胚体进行精细处理,提高其生产精度;

13.s6、检验入库:对处理过的工件进行检测,检测性能是否达标,不达标的话进行再处理,达标后通过机械手臂码垛入库。

14.进一步的,所述步骤s3具体包括:

15.s31、造型:准备模型,上涂料和砂型表干;

16.s32、制芯:上涂料和砂芯表干;

17.s33、下芯和合箱,快速完成制模,降低工作成本,提高工作效率。

18.进一步的,所述制芯用的芯砂比型砂具有更高的强度、透气性、耐高温性、退让性和溃散性,避免砂芯阻碍铸件自由收缩,方便砂芯清理,涂料烘烤离砂型起模时间间隔不得小于2小时,上涂料前进行烘烤,试温加热烘烤时先采用缓慢均匀加热,加热至砂型表面有水汽溢出时再改为大火烘烤,砂型表面温度控制在150~180℃直至水汽跑完为止,其中烘烤至少分为2次进行,每次烘烤间隔半个小时,在砂型温度降至手感不烫时开始刷涂料,其中刷涂料至少为2遍,每遍刷完均要烘烤并且每次烘烤和刷涂料都要做标记,在雨季和潮湿天气采用多次烘烤以保证涂料更优的效果,保证模具的质量。

19.进一步的,所述步骤s4具体包括:

20.s41、熔化:把熔化用材料添加进熔炼设备,进行熔炼钢水工作;

21.s42、精炼:在熔炼完钢水后,对钢水进行精炼;

22.s43、浇注:把精炼后的钢水浇注进加工好的模具内,由于金属型的激冷和不透气,浇注速度应做到先慢,后快,再慢,浇注过程中尽量保持液流,对合金钢材料进行熔炼,方便浇注工作,熔炼后的钢水进行精炼,提高生产质量。

23.进一步的,所述步骤s5具体包括:

24.s51、冷却:在浇注后对铸件降温,控制温度适中;

25.s52、开箱:将浇注完成后的铸件进行保温5-8小时后松箱,开箱温度控制在400~650℃左右,开箱后铸件立即清除冒口、浇注系统上的砂,保证车间的封闭并用控制车间内的温度,气割冒口,保证气割时铸件温度在300℃以上;

26.s53、清砂:待铸件冷却至室温进行清砂,清砂后送入热处理炉,装炉温度≤200℃,升温速度≤120℃/h,在900℃保温8小时后空冷;

27.s54、热处理:对取出的胚件进行淬火和回火处理,保证能够安全取出胚件,提高工作安全性。

28.进一步的,所述步骤s54具体包括:

29.s541、履带板通过淬火工艺热处理,淬火介质为水,淬火温度为 750-900℃,淬火时间为1-3分钟;

30.s542、将热处理后的铸件进行抛丸和打磨,完成后需要进行回火处理;

31.s543、履带板通过回火工艺热处理,回火温度为180-250℃,回火时间控制在2-4小时,提高铸件的质量,提高使用寿命,降低维护成本。

32.进一步的,所述步骤s6具体包括:

33.s61、检测:对热处理后的铸件进行硬度检测;

34.s62、对硬度检测达标的铸件进行表面处理;

35.s63、对表面处理后的铸件通过激光进行平面度检测;

36.s64、对达标的铸件通过机械手臂码垛入库,进行放置保存,对数据进行检测,通过对比得到需要的优品数据,提高生产质量。

37.进一步的,所述步骤s64中未达标的铸件进行再处理,处理后的铸件进行二次检测,提高成品率,通过对不达标的铸件再处理,节约资源,降低成本。

38.本发明的技术效果和优点:

39.1、本发明采用对不同数据的测试,得到质量较高的铸件,根据此数据进行生产铸造履带板,满足生产简单方便,生产成本低廉,能够增强大型工程机械高合金钢履带板的使用性能,增强表面耐磨性,延长使用寿命,从而降低维护成本的使用需求。

附图说明

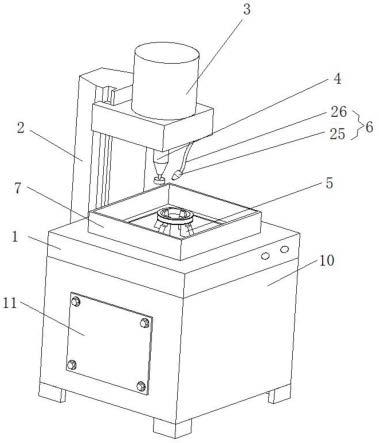

40.图1为本发明的基本流程示意图;

41.图2为本发明中造芯与制芯和熔化与浇注的流程示意图;

42.图3为本发明中精细处理和检验入库的流程示意图;

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.请参阅图1-3所示,一种矿山机械用高合金钢履带板的铸造方法,包括工艺准备、生产准备、造芯与制芯、熔化与浇注、精细处理和检验入库,具体包括如下步骤:

45.s1、工艺准备:根据需要生产物件的零件图和生产批量制定工艺方案,绘制铸造工艺图。

46.s2、生产准备:准备熔化用材料,造型制芯用材料,芯盒和砂箱等工艺装备。

47.s3、造型与制芯:加工生成铸造用的模具。

48.s4、熔化与浇注:对熔化用材料进行熔化工作,得到钢水,完成浇注工作。

49.s5、精细处理:通过铸造的胚体进行精细处理,提高其生产精度。

50.s6、检验入库:对处理过的工件进行检测,检测性能是否达标,不达标的话进行再处理,达标后通过机械手臂码垛入库。

51.步骤s3具体包括:

52.s31、造型:准备模型,上涂料和砂型表干。

53.s32、制芯:上涂料和砂芯表干。

54.s33、下芯和合箱,制芯用的芯砂比型砂具有更高的强度、透气性、耐高温性、退让性和溃散性,避免砂芯阻碍铸件自由收缩,方便砂芯清理,涂料烘烤离砂型起模时间间隔不得小于2小时,上涂料前进行烘烤,试温加热烘烤时先采用缓慢均匀加热,加热至砂型表面

有水汽溢出时再改为大火烘烤,砂型表面温度控制在150~180℃直至水汽跑完为止,其中烘烤至少分为2次进行,每次烘烤间隔半个小时,在砂型温度降至手感不烫时开始刷涂料,其中刷涂料至少为2遍,每遍刷完均要烘烤并且每次烘烤和刷涂料都要做标记,在雨季和潮湿天气采用多次烘烤以保证涂料更优的效果。

55.步骤s4具体包括:

56.s41、熔化:把熔化用材料添加进熔炼设备,进行熔炼钢水工作。

57.s42、精炼:在熔炼完钢水后,对钢水进行精炼。

58.s43、浇注:把精炼后的钢水浇注进加工好的模具内,由于金属型的激冷和不透气,浇注速度应做到先慢,后快,再慢,浇注过程中尽量保持液流,快速得到铸造所需的模具,降低生产时的工作成本,提高工作效率,同时对熔炼的钢水进行精炼,提高铸件的生产质量。

59.步骤s5具体包括:

60.s51、冷却:在浇注后对铸件降温,控制温度适中。

61.s52、开箱:将浇注完成后的铸件进行保温5-8小时后松箱,开箱温度控制在 400~650℃左右,开箱后铸件立即清除冒口、浇注系统上的砂,保证车间的封闭并用控制车间内的温度,气割冒口,保证气割时铸件温度在300℃以上。

62.s53、清砂:待铸件冷却至室温进行清砂,清砂后送入热处理炉,装炉温度≤ 200℃,升温速度≤120℃/h,在900℃保温8小时后空冷。

63.s54、热处理:对取出的胚件进行淬火和回火处理,

64.步骤s54具体包括:

65.s541、履带板通过淬火工艺热处理,淬火介质为水,淬火温度为 750-900℃,淬火时间为1-3分钟。

66.s542、将热处理后的铸件进行抛丸和打磨,完成后需要进行回火处理。

67.s543、履带板通过回火工艺热处理,回火温度为180-250℃,回火时间控制在 2-4小时。

68.步骤s6具体包括:

69.s61、检测:对热处理后的铸件进行硬度检测。

70.s62、对硬度检测达标的铸件进行表面处理。

71.s63、对表面处理后的铸件通过激光进行平面度检测。

72.s64、对达标的铸件通过机械手臂码垛入库,进行放置保存,步骤s64中未达标的铸件进行再处理,处理后的铸件进行二次检测,提高成品率,通过对生产出的铸件进行数据检测,得到需要的优品数据,提高生产质量,满足生产简单方便,生产成本低廉,能够增强大型工程机械高合金钢履带板的使用性能,增强表面耐磨性,延长使用寿命,从而降低维护成本的使用需求。

73.实施例一

74.根据所需要生产的履带板的零件图和生产的数量制定一个工艺方案,并绘制出铸造工艺图,准备好合金钢的材料,石英砂,芯盒和砂箱等装备,通过在模型内上涂料和砂型表干工艺进行造型,通过上涂料和砂芯表干工艺进行制芯,完成下芯和合箱加工出模具,在此过程中,制芯用的芯砂要比型砂具有更高的强度、透气性、耐高温性、退让性和溃散性,避免砂芯阻碍铸件自由收缩,方便砂芯清理,涂料烘烤离砂型起模时间间隔不得小于2小时,

上涂料前进行烘烤,试温加热烘烤时先采用缓慢均匀加热,加热至砂型表面有水汽溢出时再改为大火烘烤,砂型表面温度控制在150~180℃直至水汽跑完为止,其中烘烤至少分为2次进行,每次烘烤间隔半个小时,在砂型温度降至手感不烫时开始刷涂料,其中刷涂料至少为2遍,每遍刷完均要烘烤并且每次烘烤和刷涂料都要做标记,在雨季和潮湿天气采用多次烘烤以保证涂料更优的效果,在制作模具时,通过把合金钢材料添加进熔炼设备,熔炼钢水并对钢水进行精炼,提高生产质量,把精炼后的钢水浇注进制作好的模具内,浇注速度应做到先慢,后快,再慢,浇注过程中尽量保持液流,提高浇注质量,浇注完成后,对铸件进行降温,并保温7小时后松箱,开箱温度控制在550℃左右,开箱后铸件立即清除冒口、浇注系统上的砂,保证车间的封闭并用控制车间内的温度,待铸件冷却至室温进行清砂,清砂后送入热处理炉,装炉温度≤200℃,升温速度≤120℃/h,在900℃保温8小时后空冷,用水对履带板胚件进行淬火处理,淬火温度控制在750℃左右,时间为1分钟,然后对淬火后的铸件进行抛丸和打磨,再进行回火处理,回火温度控制在 180℃左右,回火时间控制在2小时,对回火后的铸件进行硬度检测,得到数据并记录,硬度达标后再对铸件进行表面处理,表面处理后通过激光进行平面度检测,达标的铸件通过机械手臂码垛入库,进行放置保存。

75.实施例二

76.根据所需要生产的履带板的零件图和生产的数量制定一个工艺方案,并绘制出铸造工艺图,准备好合金钢的材料,石英砂,芯盒和砂箱等装备,通过在模型内上涂料和砂型表干工艺进行造型,通过上涂料和砂芯表干工艺进行制芯,完成下芯和合箱加工出模具,在此过程中,制芯用的芯砂要比型砂具有更高的强度、透气性、耐高温性、退让性和溃散性,避免砂芯阻碍铸件自由收缩,方便砂芯清理,涂料烘烤离砂型起模时间间隔不得小于2小时,上涂料前进行烘烤,试温加热烘烤时先采用缓慢均匀加热,加热至砂型表面有水汽溢出时再改为大火烘烤,砂型表面温度控制在150~180℃直至水汽跑完为止,其中烘烤至少分为2次进行,每次烘烤间隔半个小时,在砂型温度降至手感不烫时开始刷涂料,其中刷涂料至少为2遍,每遍刷完均要烘烤并且每次烘烤和刷涂料都要做标记,在雨季和潮湿天气采用多次烘烤以保证涂料更优的效果,在制作模具时,通过把合金钢材料添加进熔炼设备,熔炼钢水并对钢水进行精炼,提高生产质量,把精炼后的钢水浇注进制作好的模具内,浇注速度应做到先慢,后快,再慢,浇注过程中尽量保持液流,提高浇注质量,浇注完成后,对铸件进行降温,并保温7小时后松箱,开箱温度控制在550℃左右,开箱后铸件立即清除冒口、浇注系统上的砂,保证车间的封闭并用控制车间内的温度,待铸件冷却至室温进行清砂,清砂后送入热处理炉,装炉温度≤200℃,升温速度≤120℃/h,在900℃保温8小时后空冷,用水对履带板胚件进行淬火处理,淬火温度控制在850℃左右,时间为2分钟,然后对淬火后的铸件进行抛丸和打磨,再进行回火处理,回火温度控制在 200℃左右,回火时间控制在3小时,对回火后的铸件进行硬度检测,得到数据并记录,硬度达标后再对铸件进行表面处理,表面处理后通过激光进行平面度检测,达标的铸件通过机械手臂码垛入库,进行放置保存。

77.实施例三

78.根据所需要生产的履带板的零件图和生产的数量制定一个工艺方案,并绘制出铸造工艺图,准备好合金钢的材料,石英砂,芯盒和砂箱等装备,通过在模型内上涂料和砂型表干工艺进行造型,通过上涂料和砂芯表干工艺进行制芯,完成下芯和合箱加工出模具,在此过程中,制芯用的芯砂要比型砂具有更高的强度、透气性、耐高温性、退让性和溃散性,避

免砂芯阻碍铸件自由收缩,方便砂芯清理,涂料烘烤离砂型起模时间间隔不得小于2小时,上涂料前进行烘烤,试温加热烘烤时先采用缓慢均匀加热,加热至砂型表面有水汽溢出时再改为大火烘烤,砂型表面温度控制在150~180℃直至水汽跑完为止,其中烘烤至少分为2次进行,每次烘烤间隔半个小时,在砂型温度降至手感不烫时开始刷涂料,其中刷涂料至少为2遍,每遍刷完均要烘烤并且每次烘烤和刷涂料都要做标记,在雨季和潮湿天气采用多次烘烤以保证涂料更优的效果,在制作模具时,通过把合金钢材料添加进熔炼设备,熔炼钢水并对钢水进行精炼,提高生产质量,把精炼后的钢水浇注进制作好的模具内,浇注速度应做到先慢,后快,再慢,浇注过程中尽量保持液流,提高浇注质量,浇注完成后,对铸件进行降温,并保温7小时后松箱,开箱温度控制在550℃左右,开箱后铸件立即清除冒口、浇注系统上的砂,保证车间的封闭并用控制车间内的温度,待铸件冷却至室温进行清砂,清砂后送入热处理炉,装炉温度≤200℃,升温速度≤120℃/h,在900℃保温8小时后空冷,用水对履带板胚件进行淬火处理,淬火温度控制在900℃左右,时间为3分钟,然后对淬火后的铸件进行抛丸和打磨,再进行回火处理,回火温度控制在 250℃左右,回火时间控制在4小时,对回火后的铸件进行硬度检测,得到数据并记录,硬度达标后再对铸件进行表面处理,表面处理后通过激光进行平面度检测,达标的铸件通过机械手臂码垛入库,进行放置保存。

79.对实施例一、实施例二和实施例三中的数据进行对比,若数据不够明显,则多进行实验,得到更多的数据,得到在某个温度和某个时间时,淬火和回火后的铸件数据更加优良,硬度和平面度等数据更加优秀,然后根据此数据进行生产铸造加工其他的履带板,生产出的履带板使用性能高,表面耐磨性好和使用寿命长,从而降低维护成本。

80.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

81.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。