1.本发明属于航空薄壁件加工技术领域,具体涉及一种薄壁端齿环加工方法。

背景技术:

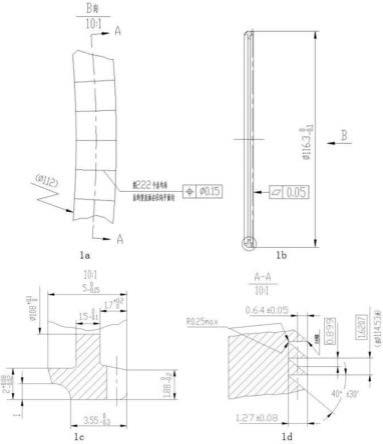

2.某型别航空发动机的主轴前锁紧座组件,是安装在发动机中央传动壳体内,控制精密传动零件,该组件中的单件为端齿环,该端齿环零件壁薄且端面棘齿较多,端面平面度误差要求较严,端齿环结构如图1所示,对发动机起着至关重要的作用。

3.端齿环零件轴向宽度5mm,壁厚最薄处仅为1.08mm,在环状端面上有222个40

°

的棘齿,其直立面一侧始终指向环中心,且棘齿最窄处仅有0.3mm,并有根部倒圆r0.25max,棘齿顶端面平面度仅为0.05mm。因零件壁厚较薄,加工时容易变形,端面平面度较难保证。端面棘齿底面较窄,且斜面呈展开状,对设备选择和刀具选型增加了难度。

技术实现要素:

4.本发明的目的在于提供一种薄壁端齿环加工方法,利用该技术可以成功解决某发动机必换件国产化换件修理,解决因零件磨损换件需进口而导致整机无法修理的问题。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种薄壁端齿环加工方法,包括如下步骤:

7.步骤1:控制变形

8.步骤1.1:夹持方案及毛坯结构确定

9.由于该零件为薄壁结构,且轴向宽度短、环端面积小,采用增加工艺台作为加持部位;根据零件总宽、切断刀宽度以及平整端面余量,确定毛坯轴向长度;根据余量切削方面因素考虑,确定毛料结构为环状毛坯结构;

10.步骤1.2:加工方案的确定

11.粗车毛坯内外表面的氧化层,首先平整端面,做为测量尺寸的基准,然后在靠近卡盘的端面位置,在毛坯外圆表面车一个环槽ⅰ,从而切断由夹持部位传递过来的形变延伸面,降低夹持力的影响;

12.然后,根据零件结构尺寸粗加工外轮廓,在零件切断端车出内外对称的环槽ⅱ,在精加工零件后切下零件时保证切断阻力给零件带来的形变应力;

13.步骤1.3:刀具的选择

14.根据零件结构选择加工刀具;为了保证单个齿形不变形,刀具材料选用硬质合金材料,且保证切削刃角度较小,从而避免齿牙变形及端面屈服变形;

15.步骤2:设备的选择

16.根据零件结构特征,完成零件轮廓的车削的同时完成棘齿特征的铣削,因此采用车铣复合加工中心;

17.步骤3:编制数控程序

18.编制车削循环、棘齿铣削加工及切断程序;

19.步骤4:零件加工

20.运行数控程序,完成车削、铣削和切断工序,通过对零件一次装夹完成零件加工。

21.步骤3中,编制车削循环、棘齿铣削加工及切断程序,其中棘齿铣削加工编制具体为:

22.为了避免出现分度误差累积的现象,无法满足第一齿和最后一个齿的宽度要求,将原有角度参数赋值改为公式代入方式,即c1=360/222,将变量c1带入角度命令的程序行中c=c1,利用数控程序控制分度精度,从而控制每齿的位置精度,减少累积误差。

23.步骤4中,零件加工,运行数控程序,完成车削、铣削和切断工序,通过对零件一次装夹完成零件加工,具体为:

24.步骤4.1:粗车加工,车削循环主要是针对零件轮廓的加工,所需刀具有外圆车刀、内孔车刀及环槽车刀;车削时为减少切削力造成的形变,先采用外圆车刀粗加工外轮廓,再采用内孔车刀粗加工内轮廓,最后采用环槽车刀加工环槽ⅰ和环槽ⅱ,且每次吃刀深度不大于0.2mm;

25.步骤4.2:铣削

26.棘齿的铣削过程分为粗加工、半精加工、精加工三步,每次完整加工一个圆周后在进行下一步加工,使得棘齿的齿厚一致,分布均匀,同时,通过数控程序控制每刀切削深度,保证端面平面度在0.03mm以内;

27.步骤4.3,精车加工,再次通过外圆车刀及内孔车刀对外轮廓和内轮廓进行精车加工;

28.步骤4.4:切断,采用环槽车刀进行切断处理,切断时采用内外双向切削的方式进行切断加工,防止单向切削时零件受力不均匀。

29.本发明的技术效果为:

30.采用本发明方法加工薄壁端齿环后,解决了某发动机必换件国产化换件修理,解决因零件磨损换件需进口而导致整机无法修理的问题。端齿环的单件成本为5000元,单台数量为件,年修理量为200台,年节约成本为:5000

×1×

200=100万元。此项技术可应用于各型号发动机薄壁件加工,具有广泛的推广意义。

附图说明

31.图1本发明的端齿环结构示意图,其中图1a为零件示意图;图1b为图1a的b向示意图;图1c为图1b局部放大示意图;图1d为图1a的a-a向示意图;

32.图2本发明零件防止变形环槽加工示意图;

33.图3本发明棘齿刀具示意图;

具体实施方式

34.下面结合附图和实施例对本发明作进一步的详细说明。

35.一种薄壁端齿环加工方法,包括如下步骤:

36.步骤1:控制变形

37.步骤1.1:夹持方案及毛坯结构确定

38.由于该零件为薄壁结构,且轴向宽度短、环端面积小,不利于单件径向夹持及轴向

夹持的装夹方式,因此采用增加工艺台作为加持部位;

39.根据零件总宽、切断刀宽度以及平整端面余量,确定毛坯轴向长度为40mm;根据较少余量切削方面考虑,确定毛料结构为外圆直径124mm、内孔直径90mm、宽度40mm的环状毛坯结构;

40.步骤1.2:加工方案的确定

41.粗车毛坯内外表面的氧化层,夹持一端光面,本实施例中夹持长度为10mm,车削另一端;

42.首先平整端面,做为测量尺寸的基准,然后在靠近卡盘的端面位置,在零件外圆表面车出一个宽3mm的环槽ⅰ,从而切断由夹持部位传递过来的形变延伸面,释放夹紧力和切削应力,降低夹持力的影响;

43.然后,根据零件结构尺寸粗加工外轮廓,在零件切断端车出内外对称的环槽ⅱ,本实施例中环槽ⅱ壁厚残留为2mm,环槽宽度6mm,在精加工零件后切下零件时保证切断阻力给零件带来的形变应力;而后进行零件的精加工;如图2所示;

44.步骤1.3:刀具的选择

45.根据零件结构选择加工刀具,其中加工端面棘齿的刀具比较特殊;根据零件端面棘齿特征采用成型加工,但考虑到每个单齿的结构特点,需要保持单个齿形不变形,因此刀具材料选择切削性能较高的硬质合金材料,同时选择切削刃角度较小的刀具,减小切削阻力,从而避免齿牙变形及端面屈服变形;本实施例中加工端面棘齿的刀具采用专用棘齿刀具,如图3所示;

46.步骤2:设备的选择

47.根据零件结构,需要完成零件轮廓的车削,同时完成棘齿特征的铣削,因此设备采用车铣复合加工中心,通过对零件一次装夹,完成车削、铣削及切断。

48.步骤3:编制数控程序

49.根据车削-铣削-切断的步骤,编制车削循环和铣削循环程序,其中棘齿铣加工程序需特殊要求,具体为:

50.由于该零件为222个棘齿均匀分布在圆周端面上,刀具应每加工一次零件旋转1.621621

°

,若编程赋值时将角度数值精确到小数点后三位,会出现分度误差累积的现象,无法满足第一齿和最后一个齿的宽度要求,从而影响位置度0.15mm的要求;因此需要将角度参数赋值改为公式代入方式,即c1=360/222,将变量c1带入角度命令的程序行中c=c1,利用数控程序控制分度精度,从而控制每齿的位置精度,减少累积误差。

51.步骤4:零件加工

52.步骤4.1:粗车加工,车削循环主要是针对零件轮廓的加工,所需刀具有外圆车刀、内孔车刀及环槽车刀;车削时为减少切削力造成的形变,先采用外圆车刀粗加工外轮廓,再采用内孔车刀粗加工内轮廓,最后采用环槽车刀加工环槽ⅰ和环槽ⅱ,且每次吃刀深度不大于0.2mm;其中外圆车刀型号为cnmg120404、内孔车刀型号为ccmt09t302,环槽车刀型号为gip3.0-0.4;

53.步骤4.2:铣削

54.棘齿的铣削过程分为粗加工、半精加工、精加工三步,每次完整加工一个圆周后在进行下一步加工,使得棘齿的齿厚一致,分布均匀,同时,通过数控程序控制每刀切削深度,

保证端面平面度在0.03mm以内;

55.步骤4.3,精车加工,再次通过外圆车刀及内孔车刀对外轮廓和内轮廓进行精车加工;

56.步骤4.4:切断,采用环槽车刀进行切断处理,切断时采用内外双向切削的方式进行切断加工,防止单向切削时零件受力不均匀。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。