1.本发明涉及焊接技术领域,具体涉及一种埋弧自动焊结构及包含其的焊接方法。

背景技术:

2.fab法(柔性玻璃纤维热固焊剂垫)埋弧自动焊是一种自动化的焊接方法,将工件拼接形成焊接间隙,焊接间隙内形成有焊缝坡口,将焊缝坡口的反面装配间隙控制在0~1mm,并在正面进行焊接,可使得一次焊接达到双面成型的高效焊接方法,具有焊接质量稳定的优点,不但克服了传统埋弧焊需要翻转工件进行反面焊接的问题,也减轻了操作人员的劳动强度,而且还确保了焊接质量,在造船、钢结构制造被广泛推广应用。

3.但是,在实际的焊接时,由于焊缝坡口内需要填充一层fab法专用的金属,以作焊缝的填充金属,现有的填充金属在填充时通常将焊接间隙充满,焊接操作人员焊接到该工件之间的间隙处受焊接间隙内的填充金属影响,无法准确识别到间隙以及间隙尺寸,也就无法针对不同间隙尺寸和焊接材料参数来调节焊接参数,进而在焊接后造成焊瘤、焊穿、焊缝成型差等缺陷,给焊接造作人员带来很大的操作难度,严重影响了焊接质量。

技术实现要素:

4.本发明要解决的技术问题是为了克服现有技术中填充金属在充满焊接间隙时无法根据焊接间隙来调整焊接参数的缺陷,提供一种埋弧自动焊结构及包含其的焊接方法。

5.本发明是通过下述技术方案来解决上述技术问题:

6.一种埋弧自动焊结构,包括有工作台和成对设置于所述工作台上表面的工件,相对设置的两所述工件之间形成有用于焊接的间隙,还包括填充在所述间隙内的金属和助焊剂以及设置在所述工件底部的衬垫,所述衬垫对应所述间隙设置且用于封堵所述间隙,所述金属位于所述助焊剂下方且填充后所述金属的高度小于所述工件的厚度。

7.在本方案中,金属填充于成对设置的工件之间的间隙内,通过衬垫封堵间隙防止金属在填充后从间隙漏出,通过将金属填充后的高度小于工件自身厚度,也就是说金属填充后的高度低于间隙的高度,使得间隙能够并被焊接操作人员所直接观察到,进一步还可以对于间隙的两工件的间距进行测量,以便于能够准确调整焊接参数,避免焊瘤、焊穿、焊缝成型差等缺陷。

8.较佳地,所述金属的高度小于所述工件的厚度1mm。

9.在本方案中,填充后的金属高度为低于工件的厚度1mm,既能够保证焊接所需的金属量,又能保证直观观察到间隙,以便于焊接顺利完成。

10.较佳地,所述间隙的截面呈锥形设置且所述工件靠近所述衬垫的一侧的所述间隙间距小于所述工件远离所述衬垫的一侧的所述间隙间距。

11.在本方案中,间隙设置成锥形,相比于间隙的壁面竖向设置能够容纳更多的金属,以便于焊接一次顺利完成。

12.较佳地,所述工件靠近所述衬垫的一侧的所述间隙间距不大于1mm。

13.在本方案中,为保证焊接质量,横截面倾斜设置的间隙中靠近衬垫的一侧的间隙间距不大于1mm,以便于焊接后成对设置的工件形成整体。

14.较佳地,还包括有引弧板,所述引弧板焊接于所述工件的端部且所述引弧板设置于所述间隙的延伸方向上。

15.在本方案中,工件的一端设置有引弧板,引弧板与工件焊接,在焊接工件时为保证工件的焊接质量,需要先在引弧板上进行焊接,并延伸至工件上,以使得一次焊接时工件表面的焊接面更加平整。

16.较佳地,还包括有熄弧板,所述熄弧板焊接于所述工件的另一端部且所述熄弧板设置于所述间隙的延伸方向上。

17.在本方案中,工件的另一端设置有熄弧板,为保证工件的焊接质量尤其是焊接工件快结束时,需要将设备延伸焊接至熄弧板上,以使得一次焊接结束时工件末端的表面焊接面更加平整。

18.较佳地,所述引弧板和所述熄弧板上开设有焊槽,所述焊槽与所述间隙连通。

19.在本方案中,为保证焊接工件时先将设备从引弧板起焊,从熄弧板终止焊接,需要在引弧板和熄弧板上设置焊槽,以便于焊接过程中引弧板或熄弧板与工件的连接处的焊接面更加平整。

20.较佳地,所述焊槽内填充有所述金属和所述助焊剂。

21.在本方案中,为方便对于引弧板和熄弧板进行焊接,引弧板和熄弧板内同样填充有金属和助焊剂。

22.一种埋弧自动焊结构的焊接方法,所述埋弧自动焊结构的焊接方法采用如上述所述的埋弧自动焊结构实现,所述埋弧自动焊结构的焊接方法包括以下步骤:

23.s1、将所述埋弧自动焊结构的成对摆放的工件的两端分别焊接引弧板和熄弧板,并在引弧板和熄弧板上开设焊槽;

24.s2、将所述埋弧自动焊结构的衬垫放置于工件底部且对应成对摆放的工件所形成的间隙处。

25.在本方法中,通过将引弧板和熄弧板与成对设置的工件焊接,来保证两工件之间的间隙尺寸,通过在工件的底部设置衬垫,防止焊接过程中金属或是助焊剂通过间隙漏至工件的底部,避免造成工件的底部焊接后不平整的情况。

26.较佳地,在步骤s1中还包括:将所述引弧板和所述熄弧板焊接于所述工件的两端之前需测量所述间隙,并在所述工件的上表面标记所述间隙的尺寸及用于焊接所需的焊接材料参数。

27.在本方案中,通过测量间隙尺寸并将间隙尺寸标记在工件上,以使得焊接操作人员能够直观清楚的了解到焊接时工件的参数,同时,将焊接所需的焊接材料参数标记至工件上,并相应调节焊接参数,能够更准确的进行焊接,避免间隙过大而造成的焊瘤、焊穿、焊缝成型差等缺陷。

28.本发明的积极进步效果在于:本发明通过将填充在成对设置的工件的间隙内的金属的高度低于工件厚度,使得间隙能够被焊接操作人员所直观的观察到,同时,通过衬垫封堵间隙的一侧防止填充的金属从该间隙的漏出,在焊接时由于衬垫封堵使得成对设置的工件的一侧相对平整,而工件的另一侧的焊接平整度则通过漏出间隙时焊接操作人员能够更

准确的进行焊接来保证。

附图说明

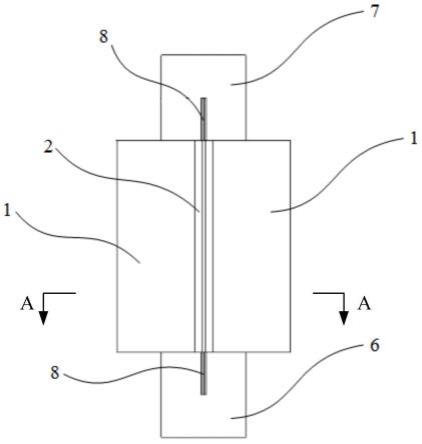

29.图1为本发明一较佳实施例的埋弧自动焊结构的结构示意图。

30.图2为图1的a-a剖视图。

31.附图标记说明:

32.工件1

33.间隙2

34.金属3

35.助焊剂4

36.衬垫5

37.引弧板6

38.熄弧板7

39.焊槽8

40.高度h

具体实施方式

41.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

42.埋弧自动焊是大型机械设备或是船体焊接时所必备装配方式,其工作原理在于将两工件并排设置且通过一次焊接即可实现两工件焊接形成整体,在焊接时,埋弧自动焊设备自两工件的起始端沿两工件之间的间隙延伸方向进行焊接,并最终移动至两工件的终止端,焊接过程中埋弧自动焊设备的焊丝与两工件之间的间隙始终保持垂直且焊丝对应间隙的中间区域。

43.本实施例提供一种埋弧自动焊结构,具体结构如图1、图2所示,包括有工作台和成对设置于工作台上表面的工件1,工作台为矩形支架且工作台设置有工作台面,工作台面沿水平方向设置且用于承载工件1,矩形支架用于提升工作台面的高度,以便于工作台面的高度能够满足埋弧自动焊设备在焊接时的需求,此外,并排设置的两工件1之间形成有用于焊接的间隙2,该间隙2沿工件1的侧面设置,工件1为板厚12~18mm矩形钢板,也就是说埋弧自动焊设备在焊接过程中移动时沿工件1的侧面的延伸方向移动,并最终将间隙2进行焊接,在间隙2内还填充有金属3和助焊剂4以及设置在工件1底部的衬垫5,金属3为铁粉,为保证焊接质量,铁粉牌号选用irn,助焊剂牌号为s-705hf,此为现有技术中的焊接材料参数,在此不做过多赘述。衬垫5为陶瓷衬垫,能够耐高温并保证焊接时两工件1底部的表面更加平整,衬垫牌号为cbm-g22,此为现有技术中的陶瓷衬垫的型号,在此不做过多赘述。衬垫5位于工件1底部的同时还对应间隙2设置,通过衬垫5封堵间隙2防止金属3在填充后从间隙2漏出,使得工件1的底部在焊接时更加平整,埋弧自动焊设备通过衬垫5进行封堵间隙2的一侧使得仅需对于间隙2的另一侧进行焊接即可实现将两工件1焊接形成整体,无需双面焊接,极大减少了焊接周期,并且金属3位于助焊剂4下方且填充后金属3的高度小于工件1的厚度,通过将金属3填充在间隙2后的高度小于工件1自身厚度,使得间隙2能够并被焊接操作

人员所直接观察到,进一步还可以对于间隙2的间距进行测量,以便于能够准确调整埋弧自动焊设备的焊接参数,焊接参数包括焊接电流、焊接电压和焊接速度等具体数值,避免焊瘤、焊穿、焊缝成型差等缺陷。

44.进一步地,金属3的高度小于工件1的厚度的高度为h,h为1mm,也就是说填充后的铁粉的高度距离远离衬垫5的一侧的工件1的表面距离为1mm,根据多次试验得出,将该距离控制在1mm时,既能够保证间隙2内填充的焊接所需的铁粉量,又能保证焊接操作人员直观的观察到间隙2,避免焊接时埋弧自动焊设备出现偏移而将工件1焊穿,实现焊接顺利完成。

45.在本实施例中,间隙2的截面呈锥形设置且工件1靠近衬垫5的一侧的间隙2间距小于工件1远离衬垫5的一侧的间隙2间距。

46.具体地,如图2所示,间隙2的壁面倾斜设置且靠近衬垫5的间隙2一侧的开口尺寸小于远离衬垫5的间隙2一侧的开口尺寸,即在间隙2内形成坡面,坡底靠近衬垫5,坡口则相应远离衬垫5并位于成对设置的工件1的侧部,坡底的两壁面间的尺寸小于坡口的两壁面间的尺寸,金属3在填充至间隙2时,将坡底填满并堆积至距离坡口1mm处,间隙2设置成锥形,相比于间隙2的壁面竖向设置能够容纳更多的金属3,使得金属3的数量能够满足一次焊接成型所需的数量,无需在焊接过程中再进行添加金属3。

47.此外,工件1靠近衬垫5的一侧的间隙2间距不大于1mm。

48.具体地,间隙2靠近衬垫5一侧的坡底的开口之间间距不大于1mm,以使得成对设置的两工件1之间的距离满足埋弧自动焊所需的焊接间距,即一次焊接间隙2一侧就能够实现两工件1形成整体,而无需在间隙2的另一侧再次焊接,通过工作人员将两工件1放置在工作台面上并利用间隙尺进行测量以保证坡底的开口之间间距不大于1mm,在焊接时,首先通过衬垫5封堵坡底的开口之间间距不大于1mm的一侧间隙2,并将铁粉填充至间隙2内,焊接操作人员能够直观的观察到间隙2的位置,并将埋弧自动焊设备的焊丝运行轨迹设置成与间隙2的延伸方向相同,之后加入助焊剂4至金属3的上方,再将焊丝沿竖向伸入至助焊剂4内,启动埋弧自动焊设备并加热铁粉,工件1的底部通过衬垫5封堵并通过保持坡底的开口之间间距不大于1mm的一侧间隙2,而使得金属3在加热后快速连接两工件1的底部,使得两工件1的底部在焊接过程中更加牢固且表面更加平整,不会因金属3漏出间隙2而出现焊瘤。

49.在本实施例中,还包括有引弧板6,引弧板6焊接于工件1的端部且引弧板6设置于间隙2的延伸方向上。

50.具体地,如图1所述,成对设置的两工件1的一端设置有引弧板6,引弧板6分别与两工件1焊接且引弧板6与两工件1位于同一平面上,由于埋弧自动焊设备的焊接过程是沿间隙2移动进行持续焊接,在起始阶段需要对于埋弧自动焊设备进行预热焊接,也就是先从引弧板6上进行焊接,以使得起始时因材料温度低而导致的焊接时焊接面不平整停留在引弧板6上,而焊接至工件1上时,由于温度已经达到焊接温度则焊接面相对平整,避免不平整的焊接面停留在工件1的上表面,避免出现凸起的焊瘤或是焊缝成型差问题。

51.在本实施例中,还包括有熄弧板7,熄弧板7焊接于工件1的另一端部且熄弧板7设置于间隙2的延伸方向上。

52.具体地,引弧板6和熄弧板7分别位于成对设置的两工件1的两端,因埋弧自动焊设备的焊接过程是沿间隙2移动进行持续焊接,引弧板6是埋弧自动焊设备在焊接起始时将不平整的焊接面保留在引弧板6上,从而使得焊接至工件1上时焊接面相比于焊接起始时更加

平整,同理,熄弧板7位于工件1的另一端,在焊接过程中,随埋弧自动焊设备持续移动至工件1与熄弧板7连接处,此时焊接工件1进入尾声,通过连接熄弧板7并将埋弧自动焊设备持续移动至熄弧板7上,以使得焊接结束时埋弧自动焊设备远离工件1所产生的焊接面不平整的部分保留至熄弧板7上,避免工件1的表面出现焊接面不平整的情况。

53.进一步地,引弧板6和熄弧板7上开设有焊槽8,焊槽8与间隙2连通,通过将焊槽8与间隙2连通,进而使得埋弧自动焊设备在移动焊接的过程中能够从焊槽8向间隙2焊接过程中保持不中断,保证工件1上表面的焊接更加平整,其中焊槽8设置于间隙2的延伸方向上,使得埋弧自动焊设备在移动过程中无需调节方向,焊接更加方便。

54.同时,焊槽8内填充有金属3和助焊剂4。

55.具体地,为进行有效焊接,在引弧板6和熄弧板7的焊槽8内同样填充有金属3和助焊剂4,以防止埋弧自动焊设备在焊接至焊槽8时因缺少必要的焊接材料而损坏焊丝。

56.本实施例还提供一种埋弧自动焊结构的焊接方法,该埋弧自动焊结构的焊接方法采用如上述的埋弧自动焊结构实现,该埋弧自动焊结构的焊接方法包括以下步骤:

57.s1、将成对摆放的工件1的两端分别焊接引弧板6和熄弧板7,并在引弧板6和熄弧板7上开设焊槽8;

58.s2、将衬垫5放置于工件1底部且对应成对摆放的工件1所形成的间隙2处。

59.具体地,先将引弧板6与熄弧板7分别焊接至成对设置的工件1的两端,并通过引弧板6和熄弧板7来保证一对工件1之间间隙2的坡底间距不大于1mm,再将衬垫5垫设于一对工件1的底部,衬垫5用于封堵间隙2的一侧,进而防止填充在间隙2内的金属3和助焊剂4从间隙2内漏出。选择焊丝牌号,在本实施例中焊丝牌号为:h-14,焊丝直径为4.8mm,此为现有的焊接材料参数,在此不做过多赘述。将埋弧自动焊设备的焊丝调整至间隙2的上方,焊丝与工件1成垂直设置,焊丝伸出弧自动焊设备的伸出长度为30~40mm,并沿焊接方向自引弧板6起始,熄弧板7终止进行焊接,焊接时间隙2的尺寸不会出现变化,焊接效果好,通过将金属3填充于间隙2内的高度低于工件1的厚度来保证焊接操作人员能够直观的看到间隙2并将焊接面焊接的更加平整美观,焊接面成型高低、宽窄均一致。

60.此外,在焊接前,需对引弧板6和熄弧板7与工件1之间连接处进行打磨,同时对于工件1的间隙2内及间隙2两侧进行打磨,清理油污、铁屑和氧化皮,再进行填充金属3和助焊剂4,以使得焊接面进一步平整。

61.在本实施例中,在步骤s1中还包括:将引弧板6和熄弧板7焊接于工件的两端之前需测量间隙2,并在工件1的上表面标记间隙2的尺寸及用于焊接所需的焊接材料参数。

62.具体地,在焊接前需通过间隙尺来测量间隙2尺寸并将间隙2的尺寸标记在工件1上,包括焊丝牌号、焊丝直径、助焊剂牌号、铁粉牌号和衬垫牌号等焊接工件1时所需用到的焊接参数,标记位置可为工件1的上表面易于观察处,尽量避免标记在间隙2的侧部,防止焊接过程中将标记遮挡,焊接操作人员在焊接时能够直观清楚的了解到焊接时工件1的参数,同时,将焊接所需的焊接材料参数标记至工件1上,并相应调节埋弧自动焊设备的焊接参数,例如:焊接电流、焊接电压和焊接速度等。能够使得埋弧自动焊设备在焊接时更加顺利更准确的进行焊接,避免间隙2被遮挡而焊接操作人员无法识别或是混淆焊接参数而造成的焊瘤、焊穿、焊缝成型差等缺陷。

63.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅

是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。