1.本发明属于聚酰胺材料制备技术领域,具体地说,涉及一种高透明高韧性聚酰胺材料及其制备方法。

背景技术:

2.普通聚酰胺因其酰胺基的存在,分子链之间存在较强的氢键,分子容易规整排列,因此具有较高的结晶度,并且晶体尺寸较大,大于可见光波长,所以这类聚酰胺在宏观下一般呈现白色、乳白色或黄色等不透明的状态。在聚酰胺中如果引入合适的单体来抑制结晶行为或者通过一定手段来控制晶体尺寸,使其小于可见光波长(400~700nm),同时分子结构中不存在发色基团,在保证晶区与无定型区折光指数一致的情况下,可以得到宏观透明的聚酰胺材料。得到透明聚酰胺的关键在于阻碍结晶或减小晶体尺寸。目前常见的方式主要由以下三种:

3.1、引入大位阻单体

4.在聚酰胺主链上引入大位阻的支化、脂环或芳香环结构,通过阻碍分子链运动可以很大程度降低聚酰胺链段的规整性,其结晶能力表现出明显的下降,使材料呈现微晶或者无定形态的状态,从而表现出透明性。

5.申请号为cn201510660451.2的中国发明专利公开了一种半芳香族透明聚酰胺材料pa6i及其制备方法,使用间苯二甲酸和己二胺在水溶剂中进行熔融缩聚,得到具有高透明和优异力学性能的pa6i材料。

6.申请号为cn201510992965.8的中国专利公开了一种半芳香族透明聚酰胺的制备方法,使用芳香族二元羧酸和脂环族二元胺在极性非质子溶剂中进行酸碱中和反应,得到含有聚酰胺盐的混合液,经聚合得到高分子量的半芳香族透明聚酰胺。

7.申请号为cn202010322055.x的中国专利公开了一种透明聚酰胺t21材料及其制备方法,使用己二胺、间苯二甲酸和对苯二甲酸在水溶剂中进行熔融缩聚或固相缩聚,结合了苯环刚度高和半芳香族聚酰胺透明的特点,得到有着较好刚性和透明性的聚酰胺材料t21,完全满足了机动车上用于油杯和工业眼镜的要求。然而对于这些大位阻单体往往具有高刚性,使其断裂伸长率和韧性大大降低致使性能劣化;同时引入此类单体后其玻璃化转变温度以及熔点大大增加,使其加工性能非常差,对于加工设备要求高以及工艺条件十分苛刻。

8.2、共聚或共混

9.在聚酰胺主链上引入不同单体进行无规共聚改性,从而破坏分子链排列的规整性以及降低了可形成氢键的密度,从而使材料呈现较高的透明度。

10.申请号为cn201210592812.0的中国专利公开了一种透明聚酰胺及其制备方法,利用共聚反应的方法及脂肪族二酸单体与脂环族二胺单体结构上的特点,通过将脂肪族二酸和脂环族二胺与酰胺盐进行共聚反应,制备得到了一种在可见光波长范围内的光透过率能达到80%以上的透明聚酰胺材料。

11.申请号为cn201510861348.4的中国专利公开了一种高流动透明聚酰胺的合成方

法,先由脂环族二胺、芳香族二酸、脂肪族长碳链二酸、多胺熔融共聚制得透明聚酰胺,再将其与长碳链半结晶聚酰胺共混,在保证了透光率的前提下,共混后其刚性和韧性可以得到保持,其流动性得到提高。然而由于破坏了结晶,会导致其他性能(如力学性能、热性能等)损失较大。

12.3、引入填料

13.通过加入适当的成核剂,使得晶体碎晶化,可以得到透明产品。比如通过在pa66或pa6熔体中添加聚合物用来0.1%的成核剂(如胶体硅石),可以得到晶粒尺寸很小的晶体颗粒,从而制得透明产品。

14.申请号为cn201210247411.1的中国专利公开了一种高透明聚酰胺复合薄膜的制备方法,以聚丙烯或聚丙烯弹性体作为一种提高透明度的材料添加到聚酰胺树脂中,从而制得高透明度的聚酰胺共挤出复合薄膜。

15.申请号为cn202011489942.2的中国专利公开了一种高红外透明尼龙及其制备方法,使用长碳链二元胺和脂肪族长碳链二元酸按摩尔比1:1制备而成的预聚物,以及对位芳香族二元胺与芳香族二元酸按摩尔比1:1制备而成的预聚物,加入抗氧剂和成核剂,其中成核剂有助于形成细致均匀晶体结构,可以提高红外透过率。然而由于聚酰胺的结晶速率非常快,结晶很难控制,同时使得使用这种方法制得的产品透明度有限。

16.综上,目前对聚酰胺具有高透明性质的方法主要集中在以上三种方法。然而这三种方法都存在着一些不足:比如对于引入大位阻单体这种方法在提高透明性的同时,由于这些大位阻单体往往具有高刚性,使其断裂伸长率和韧性大大降低致使性能劣化;同时引入此类单体后其玻璃化转变温度以及熔点大大增加,使其加工性能非常差,对于加工设备要求高以及工艺条件苛刻。另外,决定聚合物复合材料性能的关键因素是相容性问题,加入小分子填料或者第二聚合物的方法常常面临着填料或第二聚合物与基体聚合物之间的相互作用差,导致其在基体中团聚或分相,而加入第三组分作为相容剂则在提高了成本的同时又增加了体系的复杂性。

17.有鉴于此,特提出本发明。

技术实现要素:

18.本发明要解决的技术问题在于克服现有技术的不足,提供一种高透明高韧性聚酰胺材料及其制备方法,通过在聚酰胺材料制备过程中对原料混合物进行震荡剪切处理,并控制聚酰胺材料制备过程中的温度;或者对聚酰胺材料进行后聚合的过程中调节后聚合温度;或者在对聚酰胺材料进行热处理的过程中控制降温速度,制得具有稳定γ晶型的聚酰胺材料。本发明另一方面提供一种高透明高韧性聚酰胺材料,由于聚酰胺材料具有γ晶型,γ晶中含有的伸直链结构的含量小于α晶,使得γ晶的杨氏模量较低但韧性较高,大幅提高了聚酰胺的力学性能,同时采用本发明所述制备方法制得的具有γ晶型的聚酰胺具有高透光率的特性。

19.为了实现上述目的,本发明第一方面提供一种高透明高韧性聚酰胺材料的制备方法,包括如下步骤:

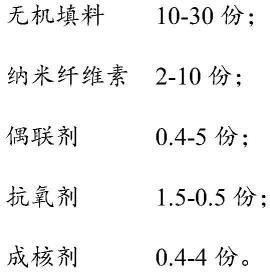

20.s1、二元酸、二元胺、去离子水、催化剂和抗氧化剂混合得到原料混合物;

21.s2、在预设压力条件下升温至第一预设温度使原料混合物进行缩聚反应,并在升

温过程中对原料混合物进行震荡剪切处理;

22.s3、缩聚反应完成后冷却出料得到具有γ晶型的聚酰胺材料;

23.原料混合物中的二元酸和二元胺为主链上c数目为偶数的二元酸和二元胺;

24.优选的,所述抗氧化剂为酚类抗氧化剂、酯类抗氧化剂、金属离子钝化剂、或过氧化物分解剂中的一种或多种的混合物;

25.更优选的,所述酚类抗氧化剂为抗氧剂1010、抗氧剂1098、抗氧剂1035、抗氧剂1093;所述胺类抗氧化剂为抗氧剂dnp、抗氧剂4010;所述金属离子钝化剂为乙酸铜/碘化钾;所述过氧化物分解剂为抗氧剂168;

26.优选的,所述催化剂为次亚磷酸钠。

27.具体的,步骤s3为,卸压排水后继续加热一段时间,然后冷却出料得到具有γ晶型的聚酰胺材料

28.上述方案限制缩聚反应的温度、压力以及原料混合物中二元酸和二元胺的类型,并在缩聚反应过程中增加了震荡剪切过程,通过震荡剪切过程和反应调节的配合实现了对聚酰胺材料晶型结构的控制,进而能够得到具有稳定γ晶型聚酰胺材料。

29.进一步的,步骤s2中,缩聚反应的温度从室温升温至第一预设温度,第一预设温度在具有γ晶型的聚酰胺材料的熔融温度以下80℃和起始热分解温度之间,温度达到具有γ晶型的聚酰胺材料的熔融温度后,对原料混合物进行震荡剪切处理。

30.上述方案中,限定当缩聚反应温度达到具有γ晶型的聚酰胺材料的熔融温度后开始震荡剪切处理,此时原料混合物内部的部分固体已经熔融为液态,能够更好的通过震荡剪切进行处理;如果温度低于具有γ晶型的聚酰胺材料的熔融温度是开始震荡剪切,则部分原料仍然处于固态,无法受到震荡剪切的影响。

31.优选的,第一预设温度为具有γ晶型的聚酰胺材料的熔融温度以下20℃和熔融温度以上30℃之间。

32.上述优选方案中,如果第一预设温度高于起始热分解温度,则原料混合物在聚合的同时发生分解,导致反应的产率降低,同时可能产生副产物影响产物的纯度。

33.进一步的,步骤s2中,采用分段升温的方式将反应温度升温至第一预设温度,其中至少一个升温阶段的温度高于具有γ晶型的聚酰胺材料的熔融温度。

34.上述方案中通过分段升温的方式提高了温度控制的准确性,其中至少一个升温阶段的温度高于具有γ晶型的聚酰胺材料的熔融温度,保证了原料混合物能够受到震荡剪切,并使得震荡剪切和缩聚反应的温度相匹配,提高了控制精准度。

35.进一步的,各个升温阶段的时长范围为1-5h;优选的,时长范围为2-3h。

36.进一步的,分段升温过程至少包括两个高于具有γ晶型的聚酰胺材料的熔融温度的升温阶段,其中至少一个升温阶段进行震荡剪切处理。

37.上述方案中限定了升温过程包括至少两个高于具有γ晶型的聚酰胺材料熔融温度的升温阶段,并且其中至少一个升温阶段进行震荡剪切处理,可以根据实际需求控制震荡剪切的时长,实现对γ晶型占比的调节。

38.优选的,最后一个升温阶段进行震荡剪切处理。

39.上述优选方案为技术人员在大量计算和实验的基础上得到的较为优选的方案,控制最后一个升温阶段进行震荡剪切处理,能够保证缩聚反应结束前反应体系处于被剪切的

0.1-1mpa。

57.优选的,所述惰性气氛为高纯氦气或高纯氮气;

58.优选的,以不低于5℃/min的速度降温至室温得到具有γ晶型的聚酰胺材料。

59.需要说明的是,聚酰胺材料完全脱水是指通过恒重法测量聚酰胺材料的重量不再改变,此时认定聚酰胺材料的含水率为0%。

60.上述方案中,完全消除热历史后,熔体内的氢键是无序的,在后续的降温过程中氢键会发生重组排列成有序氢键。通过改变降温速率可以控制后续氢键的有序度,从而得到氢键无序排列的γ晶。

61.进一步的,第二预设温度在聚酰胺材料的熔融温度和熔融温度以上30℃之间,热处理时长为5-30min。

62.进一步的,采用以上方法制得的具有γ晶型的聚酰胺材料为pa66、pa610、pa612中的一种,或者主链上相邻酰胺基团之间的亚甲基数目不小于10的聚酰胺。

63.更优选的,制得的聚酰胺材料为pa1010、pa1012、pa1210、pa1212或pa1214中的一种。

64.本发明第二方面提供一种采用上述方法制得的高透明高韧性聚酰胺材料。

65.具体的,制备得到的具有γ晶型的聚酰胺材料的断裂伸长率为常规聚酰胺材料的101~210%,韧性为常规聚酰胺材料的101~200%,透光率为80%~100%。

66.采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

67.1、本发明所提供的高透明高韧性聚酰胺的制备方法,通过在缩聚反应过程中对原料混合物进行震荡剪切处理;或者对聚酰胺材料进行后聚合的过程中调节后聚合温度;或者在对聚酰胺材料进行热处理的过程中控制降温速度,制得具有γ晶型的聚酰胺,γ晶结构的形成可以显著提高聚酰胺的断裂伸长率和韧性,同时由于γ晶型的出现,使得聚酰胺由原先的不透明变为高度透明。

68.2.本发明所提供的高透明高韧性聚酰胺制备方法为物理方法,操作简单直接,不需要其他添加剂和化学方法即可提高其韧性和透明度;且整个过程对环境无污染对环境友好,适合推广使用。

69.下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

70.图1是按照本发明实施例十五的制备方法制得的高透明高韧性聚酰胺材料的一维waxd曲线对比;

71.图2是对α晶型和γ晶型对应的一维waxd曲线进行分峰处理的结果;

72.图3是按照本发明实施例十五的制备方法制得的高透明高韧性聚酰胺材料的应力-应变对比曲线对比;

73.图4是按照本发明实施例十五的制备方法制得的高透明高韧性聚酰胺材料的透明性对比展示图。

具体实施方式

74.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

75.需要说明的是,在本发明中,熔融起始温度和熔点温度的测试条件为使用差示扫描量热仪在氮气气氛中从室温以10℃/min的速率升温至250℃测得,起始热分解温度为使用热重分析仪在氮气气氛中从50℃以10℃/min的速率升温至700℃测得。

76.晶型通过使用法国xenocs公司的x射线衍射仪设备(xeuss 2.0)进行测试,仪器使用铜靶cu kα光源(genix3d cu uld),波长为为了得到具有良好信噪比的结果,采用的曝光时间为300s。实验所测样品至探测器距离为134mm。以半导体探测器(pilatus 300k,dectris)收集对应的二维waxd图案,二维图分辨率为487

×

619pixels,每个像素点的尺寸是172

×

172μm2。将所得二维waxd图案经过探测器噪声、空气散射和样品吸收校正,再积分得到一维waxd曲线。

77.力学测试通过采用拉力机(instron 3365)进行拉伸性能的测试,实验温度25℃,相对湿度30%rh,拉伸速度20mm/min,上述测试每个样品至少重复10次。

78.透光率通过透光率/雾度测定仪测得。

79.震荡剪切是指,通过对样品施加周期性的旋转剪切实现样品的震荡,通过控制旋转剪切的频率控制震荡剪切的振幅在3-30%。

80.接下来以具体实施例对本发明做进一步详细说明。

81.实施例一

82.作为本发明的一个实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,制备得到的聚酰胺材料为pa66,pa66的熔融温度为257℃,起始热分解温度为437℃,具体包括如下步骤:

83.s1、将质量比为1:1.2:0.005:0.005:0.3的己二酸、己二胺、抗氧剂1098、次亚磷酸钠和去离子水混合得到原料混合物,将原料混合物加入高压反应釜内;

84.s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留1mpa惰性气体,采用三段升温的方式升温至280℃进行缩聚反应,其中第一升温阶段从室温升温至200℃;第二升温阶段从200℃升温至240℃;第三升温阶段从240℃升温至280℃,各个升温阶段升温至目标温度后等温2h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为10%;

85.s3、对反应釜卸压后维持260℃继续加热1h,然后冷却出料得到具有γ晶型的pa66材料。

86.需要说明的是,由于反应过程中有水的生成,水在高温环境下持续挥发导致反应釜内压力升高。

87.实施例二

88.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,制备得到的聚酰胺材料为pa1214,pa1214的熔融温度为184℃,热分解温度为400℃,具体包括如下步骤:

89.s1、将质量比为1:1.1:0.007:0.005:0.2的十四碳二元酸、十二碳二元胺、抗氧剂1010、次亚磷酸钠和去离子水混合得到原料混合物,将原料混合物加入高压反应釜内;

90.s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留0.05mpa惰性气体,

采用三段升温的方式升温至200℃进行缩聚反应,其中第一升温阶段从室温升温至160℃;第二升温阶段从160℃升温至180℃;第三升温阶段从180℃升温至200℃,各个升温阶段升温至目标温度后等温3h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为5%;

91.s3、对反应釜卸压后维持184℃继续加热2h,然后冷却出料得到具有γ晶型的pa1214材料。

92.实施例三

93.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,制备得到的聚酰胺材料为pa1012,pa1012的熔融温度为189℃,热分解温度为406℃,具体包括如下步骤:

94.s1、将质量比为1:1.3:0.005:0.007:0.5的十二碳二元酸、癸二胺、抗氧剂168、次亚磷酸钠和去离子水混合得到原料混合物,将原料混合物加入高压反应釜内;

95.s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留0.8mpa惰性气体,采用三段升温的方式升温至230℃进行缩聚反应,其中第一升温阶段从室温升温至190℃;第二升温阶段从190℃升温至210℃;第三升温阶段从210℃升温至230℃,各个升温阶段升温至目标温度后等温1h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为15%;

96.s3、对反应釜卸压后维持190℃继续加热2h,然后冷却出料得到具有γ晶型的pa1012材料。

97.实施例四

98.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,制备得到的聚酰胺材料为pa1012,pa1012的熔融温度为189℃,热分解温度为406℃,具体包括如下步骤:

99.s1、将质量比为1:1.2:0.005:0.005:0.5的十二碳二元酸、癸二胺、抗氧剂4010、次亚磷酸钠和去离子水混合得到原料混合物,将原料混合物加入高压反应釜内;

100.s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留0.1mpa惰性气体,采用三段升温的方式升温至220℃进行缩聚反应,其中第一升温阶段从室温升温至180℃;第二升温阶段从180℃升温至200℃;第三升温阶段从200℃升温至220℃,各个升温阶段升温至目标温度后等温2h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为8%;

101.s3、对反应釜卸压后维持200℃继续加热2h,然后冷却出料得到具有γ晶型的pa1012材料。

102.实施例五

103.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,制备得到的聚酰胺材料为pa610,pa610的熔融温度为222℃,热分解温度为420℃,具体包括如下步骤:

104.s1、将质量比为1:1.1:0.002:0.01:0.5的癸二酸、己二胺、抗氧剂dnp、次亚磷酸钠和去离子水混合得到原料混合物,将原料混合物加入高压反应釜内;

105.s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留1mpa惰性气体,采用

三段升温的方式升温至240℃进行缩聚反应,其中第一升温阶段从室温升温至200℃;第二升温阶段从200℃升温至220℃;第三升温阶段从220℃升温至240℃,各个升温阶段升温至目标温度后等温3h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为10%;

106.s3、对反应釜卸压后维持230℃继续加热1h,然后冷却出料得到具有γ晶型的pa610材料。

107.实施例六

108.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,制备得到的聚酰胺材料为pa610,pa610的熔融温度为222℃,热分解温度为420℃,具体包括如下步骤:

109.s1、将质量比为1:1.3:0.002:0.007:0.3的癸二酸、己二胺、抗氧剂1035、次亚磷酸钠和去离子水混合得到原料混合物,将原料混合物加入高压反应釜内;

110.s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留0.8mpa惰性气体,采用三段升温的方式升温至240℃进行缩聚反应,其中第一升温阶段从室温升温至200℃;第二升温阶段从200℃升温至220℃;第三升温阶段从220℃升温至240℃,各个升温阶段升温至目标温度后等温2h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为20%;

111.s3、对反应釜卸压后维持230℃继续加热2h,然后冷却出料得到具有γ晶型的pa610材料。

112.实施例七

113.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

114.将聚酰胺材料pa1212放入真空烘箱中,在75℃的温度下烘干20h,经恒重法测试确认pa1212的重量不再改变,将pa1212取出放入固相增粘设备中,在185℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于高纯氮气气氛下,后聚合时长为8h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

115.实施例八

116.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

117.将聚酰胺材料pa610放入真空烘箱中,在105℃的温度下烘干11h,经恒重法测试确认pa610的重量不再改变,将pa610取出放入固相增粘设备中,在225℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为6h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

118.实施例九

119.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

120.将聚酰胺材料pa612放入真空烘箱中,在100℃的温度下烘干18h,经恒重法测试确认pa612的重量不再改变,将pa612取出放入固相增粘设备中,在215℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为7h,后聚合结束后冷却

至室温得到具有γ晶型的聚酰胺材料。

121.实施例十

122.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

123.将聚酰胺材料pa1212和成核剂的复合物放入真空烘箱中,其中成核剂的用量为pa1212的0.5wt%,在105℃的温度下烘干10h,经恒重法测试确认复合物的重量不再改变,将复合物取出放入固相增粘设备中,在160℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为5h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

124.实施例十一

125.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

126.将聚酰胺材料pa1212/pp合金放入真空烘箱中,在100℃的温度下烘干24h,经恒重法测试确认pa1212/pp合金的重量不再改变,将pa1212/pp合金取出后放入固相增粘设备中,在189℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为6h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

127.实施例十二

128.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

129.将聚酰胺材料pa1010/玻璃纤维复合材料放入真空烘箱中,在100℃的温度下烘干24h,经恒重法测试确认pa1010/玻璃纤维复合材料的重量不再改变,将pa1010/玻璃纤维复合材料取出后放入固相增粘设备中,在200℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为3h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

130.实施例十三

131.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

132.将聚酰胺材料pa1214放入真空烘箱中,在100℃的温度下烘干18h,经恒重法测试确认pa1214的重量不再改变,将pa1214取出后放入固相增粘设备中,在165℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为3h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

133.实施例十四

134.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

135.将聚酰胺材料pa612放入真空烘箱中,在95℃的温度下烘干20h,经恒重法测试确认pa612的重量不再改变,将pa612取出后放入固相增粘设备中,在200℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为10h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

136.实施例十五

137.作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

138.首先将聚酰胺材料pa1012放入真空烘箱中,在95℃的温度下烘干24h,经恒重法测试确认pa1012的重量不再改变;然后将pa1012升温至230℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到230℃后,以60℃/min的降温速率降温至120℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

139.采用waxd对实施例十五制得的具有γ晶型的聚酰胺材料进行晶体结构表征,表征结果如图1和图2所示,图2中的a图为本实施例制备得到的具有γ晶型的聚酰胺材料的waxd表征结果,b图为采用与本实施例相同的聚酰胺材料,经常规热处理后得到的聚酰胺材料的waxd表征结果,从图中可以看出,采用实施例十五中的方法制备得到的聚酰胺材料的晶型发生了转变,由α晶转变为γ晶;对图2中α和γ晶型对应的不同晶面的晶面间距晶型处理,得到各个晶型的平均晶粒尺寸如下:

[0140][0141]

可以看出γ晶的平均晶粒尺寸远远低于α晶,进而可以说明具有γ晶型的聚酰胺材料的透光率较高,材料整体呈现透明。

[0142]

进一步的,对经过实施例十五方法处理前后的聚酰胺材料的力学性能进行测试,结果如下:

[0143][0144]

需要说明的是,上表中,处理后是指按照实施例方案制得的聚酰胺材料,处理前是指同等条件下消除完热历史后以缓慢速率(2℃/min)进行降温至室温得当的样品。

[0145]

从表中和图3可以看出,经过实施例十五所述方法处理后的聚酰胺材料与处理之前相比,弹性模量和屈服强度降低而断裂伸长率和韧性提高,说明γ晶型的产生显著提升了材料的形变能力和韧性。

[0146]

实施例十六

[0147]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

[0148]

首先将聚酰胺材料pa1012放入真空烘箱中,在85℃的温度下烘干24h,经恒重法测试确认pa1012的重量不再改变;然后将pa1012升温至240℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到240℃后,以60℃/min的降温速率降温至100℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

[0149]

实施例十七

[0150]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方

法,具体如下。

[0151]

首先将聚酰胺材料pa610放入真空烘箱中,在105℃的温度下烘干8h,经恒重法测试确认pa610的重量不再改变;然后将pa610升温至250℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到250℃后,以淬冷的方式降温至室温,得到具有γ晶型的聚酰胺材料。

[0152]

实施例十八

[0153]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

[0154]

首先将聚酰胺材料pa612放入真空烘箱中,在100℃的温度下烘干12h,经恒重法测试确认pa612的重量不再改变;然后将pa612升温至250℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到250℃后,以80℃/min的降温速率降温至130℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

[0155]

实施例十九

[0156]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

[0157]

首先将聚酰胺材料pa612和扩链剂的复合物放入真空烘箱中,在100℃的温度下烘干12h,经恒重法测试确认pa612和扩链剂的复合物的重量不再改变,其中扩链剂占pa612的0.5wt%;然后将pa612和扩链剂的复合物升温至250℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到250℃后,以100℃/min的降温速率降温至80℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

[0158]

实施例二十

[0159]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

[0160]

首先将聚酰胺材料pa1210放入真空烘箱中,在90℃的温度下烘干24h,经恒重法测试确认pa1210的重量不再改变;然后将pa1210升温至230℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到230℃后,以100℃/min的降温速率降温至100℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

[0161]

实施例二十一

[0162]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

[0163]

首先将聚酰胺材料pa1212放入真空烘箱中,在90℃的温度下烘干24h,经恒重法测试确认pa1212的重量不再改变;然后将pa1212升温至220℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到220℃后,以100℃/min的降温速率降温至50℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

[0164]

实施例二十二

[0165]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

[0166]

首先将聚酰胺材料pa1214放入真空烘箱中,在100℃的温度下烘干18h,经恒重法测试确认pa1214的重量不再改变;然后将pa1214升温至220℃消除热历史,并在升温前和升

温过程中持续置换空气保持惰性气氛,温度达到220℃后,以60℃/min的降温速率降温至130℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

[0167]

实施例二十三

[0168]

作为本发明的另一实施例,本实施例提供一种高透明高韧性聚酰胺材料的制备方法,具体如下。

[0169]

首先将聚酰胺材料pa66放入真空烘箱中,在100℃的温度下烘干24h,经恒重法测试确认pa66的重量不再改变;然后将pa66升温至290℃消除热历史,并在升温前和升温过程中持续置换空气保持惰性气氛,温度达到290℃后,以100℃/min的降温速率降温至150℃,然后自然冷却至室温,得到具有γ晶型的聚酰胺材料。

[0170]

实施例二十四

[0171]

本对比例采用与实施例七相同的制备方法,与实施例七的区别仅在于,对实施例一制备的具有γ晶型的聚酰胺材料进行后聚合反应。

[0172]

s1、将己二酸、己二胺、抗氧剂1098、次亚磷酸钠和去离子水(质量比1:1.2:0.005:0.005:0.3)混合得到原料混合物,将原料混合物加入高压反应釜内;

[0173]

s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留1mpa惰性气体,采用三段升温的方式升温至280℃进行缩聚反应,其中第一升温阶段从室温升温至200℃;第二升温阶段从200℃升温至240℃;第三升温阶段从240℃升温至280℃,各个升温阶段升温至目标温度后等温2h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为10%;

[0174]

s3、对反应釜卸压后维持260℃继续加热1h,然后冷却出料得到pa66的初生料。

[0175]

将聚酰胺材料pa66放入真空烘箱中,在75℃的温度下烘干20h,经恒重法测试确认pa66的重量不再改变,将pa66取出放入固相增粘设备中,在200℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于高纯氮气气氛下,后聚合时长为8h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

[0176]

实施例二十五

[0177]

本对比例采用与实施例八相同的制备方法,与实施例八的区别仅在于,对实施例四制备的具有γ晶型的聚酰胺材料进行后聚合反应。

[0178]

s1、将十二碳二元酸、癸二胺、抗氧剂4010、次亚磷酸钠和去离子水(质量比1:1.2:0.005:0.005:0.5)混合得到原料混合物,将原料混合物加入高压反应釜内;

[0179]

s2、用惰性气体置换高压反应釜内部的空气,重复三次后预留0.1mpa惰性气体,采用三段升温的方式升温至220℃进行缩聚反应,其中第一升温阶段从室温升温至180℃;第二升温阶段从180℃升温至200℃;第三升温阶段从200℃升温至220℃,各个升温阶段升温至目标温度后等温2h;同时在第三升温阶段对原料混合物施加震荡剪切,震荡剪切的振幅为8%;

[0180]

s3、对反应釜卸压后维持200℃继续加热2h,然后冷却出料得到pa1012的初生料。

[0181]

将聚酰胺材料pa1012放入真空烘箱中,在100℃的温度下烘干9h,经恒重法测试确认pa1012的重量不再改变,将pa1012取出后放入固相增粘设备中,在145℃的温度下进行后聚合,后聚合过程中维持固相增粘设备处于真空状态下,后聚合时长为3h,后聚合结束后冷却至室温得到具有γ晶型的聚酰胺材料。

[0182]

对上述各实施例制得的具有γ晶型的聚酰胺材料进行力学性能测试,结果如下表所示,需要说明的是,表中各断裂伸长率和韧性是指,以相同制备工艺下不经过震荡剪切处理制得的聚酰胺材料的性能为基准,相比之下性能提升的比例:

[0183][0184][0185]

接下来通过各个实验例进一步分析说明,需要说明的是,以下各个表中的断裂伸长率和韧性是指,以相同制备工艺下不经过震荡剪切处理制得的聚酰胺材料的性能为基准,相比之下性能提升的比例。

[0186]

实验例一

[0187]

本实验例以实施例一为基准,仅改变制备过程中振幅的大小,得到不同的聚酰胺

材料,各个聚酰胺材料制备过程中的具体振幅以及得到的聚酰胺材料的性能如下表所示:

[0188]

振幅断裂伸长率的提升率韧性的提升率透光率%10%60%60%80%20%105%90%90%30%80%80%80%35%70%70%60%1%10%5%50%0%0%0%40%

[0189]

从上述对比结果可以看出:通过震荡剪切处理能够控制得到具有γ晶型的聚酰胺材料,其拉伸强度和韧性与不经过震荡剪切处理得到的聚酰胺材料相比具有明显的提升;并且具有较高的透光率;并且可以进一步看出,缩聚反应过程中施加的振幅过小,起不到调控晶型的作用,因此断裂伸长率、韧性和透光率的提升都有限;同时还可以看出,振幅并非是越大越好,随着振幅的提升,断裂伸长率、韧性和透光率整体呈先增大后减小的趋势,说明施加的振幅太大能够导致产物发生降解,也会影响聚酰胺材料的最终性能。

[0190]

实验例二

[0191]

本实验例以实施例一为基准,仅改变制备过程中各个升温阶段的温度,得到不同的聚酰胺材料,各个聚酰胺材料制备过程中的具体振幅以及得到的聚酰胺材料的性能如下表所示:

[0192][0193]

从上述对比结果可以看出:在260-280℃的范围内,通过提升温度能够促进γ晶型的形成,进而提高聚酰胺材料的性能,而温度达到290℃时性能反而发生降低,结合实施例一制备的聚酰胺材料为pa66,熔融温度为257℃可以得知,当缩聚反应的温度在熔融温度以下20℃和熔融温度以上30℃之间,能够显著影响γ晶型的产生,而在该温度范围以外,虽然也有γ晶型的产生,但是可能因温度过高发生分解,或者温度过低影响震荡剪切的效果导致材料性能的降低。

[0194]

同时还可以看出,通过三段升温的方式更有利于γ晶型的顺利产生,采用一次性升温制备得到的聚酰胺材料的性能存在明显降低。

[0195]

实验例三

[0196]

本实验例以实施例一为基准,仅改变制备过程中各个升温阶段的时长,得到不同的聚酰胺材料,各个聚酰胺材料制备过程中的具体振幅以及得到的聚酰胺材料的性能如下表所示:

[0197][0198]

从上述对比结果可以看出:

[0199]

在第二三升温阶段对原料混合物施加震荡剪切时,震荡剪切时长过长会导致产物发生降解。

[0200]

实验例四

[0201]

本实验例以实施例一为基准,区别在于改变升温阶段的数量和进行震荡剪切处理的升温阶段的数目,得到不同的聚酰胺材料,各个聚酰胺材料制备过程中的具体振幅以及得到的聚酰胺材料的性能如下表所示:

[0202]

[0203][0204]

从上述对比结果可以看出:通过震荡剪切处理能够在聚酰胺材料内形成γ晶型,进而提升聚酰胺材料的力学性能和透光率,并且还可以看出,震荡剪切时长一定的情况下,通过改变震荡剪切的时长的分布也能够对聚酰胺材料的性能产生显著影响;如果振荡剪切集中在第二升温阶段,则不能够保证缩聚反应结束前反应釜内的体系处于被剪切的状态,进而无法产生稳定的γ晶型;进一步还可以看出,将相通的震荡剪切时长分为两部分,分别在第二升温阶段和第三升温阶段进行震荡剪切,并通过合理分配两个升温阶段中震荡剪切的时长,能够进一步提升聚酰胺材料的性能;其中,将较长时间分配至第二升温阶段,将较短的震荡剪切时长分配至第三升温阶段,由于第三升温阶段的温度更高,短时间的震荡剪切在促进γ晶生成的同时避免了长时间震荡剪切导致的产物降解,进而得到的聚酰胺材料的性能更好。

[0205]

实验例五

[0206]

本实验例以实施例七的制备方法为基准,仅改变后聚合反应的温度,得到不同的聚酰胺材料,具体后聚合反应过程中的温度以及得到的聚酰胺材料的性能如下表所示:

[0207][0208][0209]

从上述对比结果可以看出:后聚合温度对γ晶型的产生存在显著影响,后聚合温度越高,有利于完善酰胺内部的γ晶型,进一步提高材料的力学性能和透光率。

[0210]

实验例六

[0211]

本实验例以实施例十五的制备方法为基准,仅通过改变降温速率得到不同的聚酰胺材料,具体降温速率以及得到的聚酰胺材料的性能如下表所示:

[0212]

降温速率(%/min)断裂伸长率的提升率韧性的提升率透光率%60103%60%95%100110%100%90%液氮淬冷110%100%95%2040%30%50%4060%50%60%50%0%20%

[0213]

从上述对比结果可以看出:降温速率也会对γ晶型的生成产生较大影响,这是因为改变降温速率可以控制后续氢键的有序度,并且可以进一步看出,降温速率越快,则聚酰胺材料的性能越好。

[0214]

实验例七

[0215]

本实验例以实施例十五的制备方法为基准,仅通过改变降温的目标温度得到不同的聚酰胺材料,具体降温目标温度以及得到的聚酰胺材料的性能如下表所示:

[0216][0217]

从上述对比结果可以看出:在特定的降温速率下降至的目标温度的不同也会影响材料的性能,目标温度越低,聚酰胺材料的性能越好,说明内部产生的γ晶更多。

[0218]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。