1.本发明属于抓取装置领域,具体地说是一种适应狭小空间自动装箱机械手。

背景技术:

2.目前,生产中常用的抓取机械手都属于开合式机械手,所需的工作空间一般都较大,而对于弹药类或其他相似类型的产品和包装箱的抓取,工作空间为目标物体间留出的间隙一般很小,这对于抓取机械手的工作空间要求更加严格,常见的开合式机械手难以在给定的有限工作空间中完成预定任务。

技术实现要素:

3.针对当抓取目标物体间的间隙很小时开合式机械手难以完成预定任务的问题,本发明的目的在于提供一种适应狭小空间自动装箱机械手。

4.本发明的目的是通过以下技术方案来实现的:

5.一种适应狭小空间自动装箱机械手,包括基板及至少一组旋转装夹组件,所述旋转装夹组件包括两个平行设置的转轴,每个所述转轴的一端均转动安装于所述基板上、另一端连接有一个装夹手指,同组所述旋转装夹组件的两个转轴连接的两个装夹手指各从目标物体两侧夹持支撑目标物体;

6.同组所述旋转装夹组件的两个转轴之间通过驱动机构带动、并同时带动所连接的所述装夹手指转动到位。

7.各组旋转装夹组件的所述转轴的轴向中心线均垂直于水平面。

8.各所述装夹手指均位于所述基板的下方,所述基板的顶端固接有外接移动装置连接件,所述外接移动装置连接件上设有连接法兰部。

9.所述基板上安装有用于保护各组所述旋转装夹组件的保护罩,各所述装夹手指分别穿出所述保护罩。

10.所述基板上与各所述转轴的设置位置对应处分别设有支撑座,各所述支撑座上分别设有轴承座,各所述轴承座中均设有与对应的一个所述转轴连接的轴承。

11.每个所述装夹手指均分为连接在一起的连接杆部及夹持块部,所述连接杆部的一端与所述转轴的另一端连接,所述夹持块部固接于所述连接杆部的另一端。

12.每个所述转轴上均设有驱动齿轮;所述驱动机构包括驱动气缸、滑动板及齿条,所述驱动气缸的缸体与一个所述滑动板连接,所述驱动气缸的活塞杆与另一个所述滑动板连接,每个所述滑动板上各设有所述齿条,每个所述齿条分别与对应的一个驱动齿轮啮合;

13.所述驱动气缸伸缩并带动所连接的两个滑动板反向或相向移动、进而带动同组旋转装夹组件的两个所述转轴与所连接的驱动齿轮共同转动,同组所述旋转装夹组件的两个所述转轴的转向相反。

14.所述基板上安装有导轨,各所述滑动板上分别设有与邻近的所述导轨滑动连接的滑块。

15.每个所述滑动板上均开设有用于对对应的所述转轴限位导向的导向槽,各所述转轴分别穿过对应的所述导向槽。

16.所述基板上分别设有用于挡住所述滑动板的限位挡杆a,所述滑动板上靠近邻近的所述限位挡杆的位置设有限位挡块a。

17.本发明的优点与积极效果为:

18.本发明通过旋转装夹组件的设置,采用旋转式传动的机械手结构,从而有效地解决了当前常见的开合式机械手在工作时容易出现工作空间不足的问题。通过各处限位结构的设置,可起到对旋转装夹组件中的各零件导向限位作用,使整体装置在旋转调整位置时不致超出预定位置。

附图说明

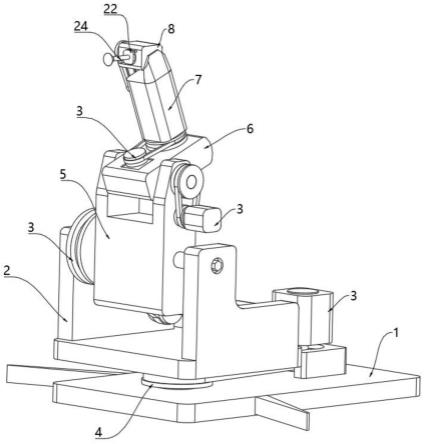

19.图1为本发明的整体的立体结构示意图;

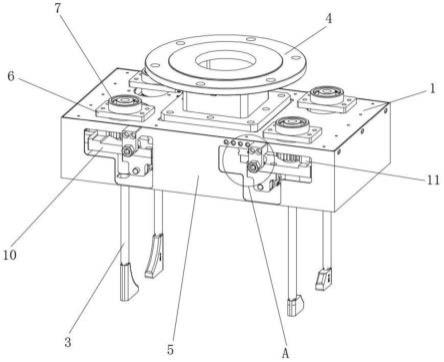

20.图2为本发明拆下保护罩后的立体结构示意图;

21.图3为本发明拆下保护罩后的主视结构示意图;

22.图4为本发明拆下保护罩后的仰视结构示意图;

23.图5为本发明拆下保护罩后的剖面结构示意图;

24.图6为图1的a处放大图;

25.图7为图5的b处放大图。

26.图中:1为基板、2为转轴、3为装夹手指、4为外接移动装置连接件、5为保护罩、6为支撑座、7为轴承座、8为驱动齿轮、9为驱动气缸、10为滑动板、11为齿条、12为导轨、13为滑块、14为限位挡杆a、15为限位挡块a、16为气缸安装头座、17为气缸安装尾座、18为限位挡杆安装座、19为限位挡杆b、20为限位挡块b。

具体实施方式

27.下面结合附图1-7对本发明作进一步详述。

28.一种适应狭小空间自动装箱机械手,如图1-7所示,本实施例中包括基板1及两组旋转装夹组件,每组旋转装夹组件包括两个平行设置的转轴2,每个转轴2的一端转动安装于基板1上、另一端连接有一个装夹手指3,同组旋转装夹组件的两个转轴2连接的两个装夹手指3各从目标物体两侧夹持支撑目标物体。同组旋转装夹组件的两个转轴2之间通过驱动机构带动、并同时带动所连接的装夹手指3转动到位。

29.具体而言,本实施例中各组旋转装夹组件的转轴2的轴向中心线均垂直于水平面。各装夹手指3均位于基板1的下方,基板1的顶端固接有外接移动装置连接件4,外接移动装置连接件4上设有用于直接与外接移动装置连接的连接法兰部。外接移动装置连接件4与外接移动装置连接,例如机械臂,以带动机械手整体移动。

30.具体而言,如图1所示,本实施例中基板1上安装有用于保护各组旋转装夹组件的保护罩5,各装夹手指3分别穿出保护罩5。

31.具体而言,如图1和图2所示,本实施例中基板1上与各转轴2的设置位置对应处分别设有支撑座6,各支撑座6上分别设有轴承座7,各轴承座7中均设有与对应的一个转轴2连接的轴承。支撑座6及轴承座7的设置结构均为现有技术,支撑座6对轴承座7起到支撑作用。

设有轴承的轴承座7,可使转轴2稳定转动。

32.具体而言,如图1-5所示,本实施例中每个装夹手指3均呈l形并分为连接在一起的连接杆部及夹持块部,结构简单,适合狭小空间使用。连接杆部的一端与转轴2的另一端连接,夹持块部固接于连接杆部的另一端。

33.具体而言,如图1-5所示,本实施例中每个转轴2上均设有驱动齿轮8,并通过键连接;驱动机构包括驱动气缸9、滑动板10及齿条11,驱动气缸9的缸体通过气缸安装尾座17与一个滑动板10连接,驱动气缸9的活塞杆通过气缸安装头座16与另一个滑动板10连接,每个滑动板10上各设有齿条11,每个齿条11分别与对应的一个驱动齿轮8啮合。驱动气缸9伸缩并带动所连接的两个滑动板10反向或相向移动、进而带动同组旋转装夹组件的两个转轴2与所连接的驱动齿轮8共同转动,同组旋转装夹组件的两个转轴2的转向相反。基板1上安装有导轨12,各滑动板10上分别设有与邻近的导轨12滑动连接的滑块13。导轨12与滑块13的设置结构为现有技术,可使滑动板10稳定滑动。滑动板10上均开设有用于对对应的转轴2限位导向的导向槽,各转轴2分别穿过对应的导向槽。本实施例中驱动气缸9为市购产品,由外接控制器控制动作。

34.具体而言,如图4-7所示,本实施例中基板1上分别通过限位挡杆安装座18设有用于挡住滑动板10的限位挡杆a14,滑动板10上靠近邻近的限位挡杆14的位置设有限位挡块a15。限位挡杆a14与限位挡块a15的配合设置,用于在驱动气缸9伸出时,分别对两个反向滑动的滑动板10进行限位挡停。本实施例中同一个驱动气缸9所连接的其中一个滑动板10上还设有限位挡杆b19,另一个滑动板10上还设有限位挡块b 20。限位挡杆b19与限位挡块b 20的配合设置,用于在对驱动气缸9缩回时,分别对两个相向滑动的滑动板10进行限位挡停。限位挡块a15及限位挡杆b19均采用螺柱。通过上述各处限位结构的设置,可起到对旋转装夹组件中的各零件导向限位作用,使整体装置在旋转调整位置时不致超出预定位置。

35.工作原理:

36.使用时,先通过外接移动装置与外接移动装置连接件4连接,并将基板1移动至目标位置,接着通过控制驱动气缸9动作使两个滑动板10滑动,带动齿条11进行直线运动,同时使驱动齿轮8在自转的同时带动转轴2及装夹手指3进行旋转,使装夹手指3转动到位并从目标物体两侧夹持支撑目标物体,以此来实现在狭小空间内的自动装箱过程。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。