1.本发明属于机器人技术领域,特别涉及一种电动关节结构。

背景技术:

2.伴随着机器人技术发展,模块化、轻量化已成为各种轮式移动机器人、足式移动机器人、机械臂、穿戴式机器人以及其他机器人的的共同需求和趋势。机器人关节结构作为机器人中独立传动单元及核心组成部分,它整体上决定了机器人的外形尺寸大小、负载能力、运动速度和精度、乃至整个机器人的研发周期和寿命。

3.申请公开号为:cn105397839a的中国发明专利,公开了一种机器人关节结构,该结构由减速机、电机组件、编码器、制动器和驱动器串联组成,该减速机组件通过柔轮法兰与电机外壳相连接固定,通过刚轮法兰与电机轴相连接,电机外壳内含有电机组件,电机组件包括定子与转子,定子与电机外壳相连接,转子与电机轴相连接,制动器安装于电机轴中间段,绝对值编码器与增量式编码器依次安装于编码器安装板与电机轴第二连接段,驱动器安装于驱动器安装板上。该专利中的结构代表了现有机器人关节较为常见的结构,由此专利可以看出,现有机器人关节组件结构主要是由减速机组件、电机组件、编码器组件、驱动器组件串联而成的,该结构轴向尺寸较大,各组件分布分散,导致机器人关节体积较大,重量较重,较难满足如今对机器人关节高性能、小尺寸的需求。

4.现有的关节结构虽然能满足大多数机械臂与通用机器人的需求,但针对特种机器人,如四足机器人与外骨骼机器人,总体设计要求机器人的电动关节需在保证关节性能的情况下,体积、尺寸应较小,因此需采用更加紧凑的结构去替代上述专利中提到的串联排布式机器人关节。

技术实现要素:

5.为了至少解决上述的现有技术中的电动关节轴向尺寸较大的问题,本发明提供如下技术方案:一种电动关节结构,所述电动关节结构包括:壳体和设置在所述壳体内腔的驱动器组件、编码器组件、电机组件和减速器组件;

6.所述壳体的内腔设置有电机后盖;

7.所述编码器组件安装在所述电机后盖的一侧;

8.所述驱动器组件的一端与所述编码器组件的一端连接;

9.所述电机组件包括:电机轴,所述电机轴安装在所述电机后盖上,所述电机轴具有安装腔;

10.至少部分所述减速器组件位于所述电机后盖的另一侧的所述安装腔内,所述减速器组件的一端与所述壳体连接。

11.在如上所述的电动关节结构中,可选的,所述安装腔的内侧设置有固定法兰,所述固定法兰将所述安装腔分为轴向间隔的第一安装腔和第二安装腔;

12.所述第一安装腔的内径小于所述第二安装腔的内径;

13.所述第一安装腔容纳部分所述编码器组件;

14.所述第二安装腔容纳至少部分所述减速器组件。

15.在如上所述的电动关节结构中,可选的,所述电机组件还包括:定子和转子;

16.所述定子与所述壳体的内侧壁连接,所述定子与所述驱动器组件的另一端电性连接;

17.所述转子的内径小于所述定子的内径,所述转子相对的套设于所述电机轴,所述转子转动地位于所述定子周向设置的环形通孔内。

18.在如上所述的电动关节结构中,可选的,所述壳体包括:驱动器保护壳和电机外壳;

19.所述驱动器保护壳呈圆桶状,所述驱动器保护壳位于所述驱动器组件的外侧;

20.所述电机外壳呈圆桶状,所述电机外壳的开口端的内侧安装有所述电机后盖,所述电机外壳的开口端与所述驱动器保护壳的开口端连接,所述电机外壳的封口端的内侧设置有与所述定子的位置相对的第一环形凸台;

21.所述第一环形凸台位于所述减速器组件的外侧,所述第一环形凸台轴向与所述电机轴相对。

22.在如上所述的电动关节结构中,可选的,所述电机轴的一端套设有位于所述电机后盖的内侧的轴承。

23.在如上所述的电动关节结构中,可选的,所述减速器组件包括:减速器太阳轮、内齿圈和若干个行星齿轮;

24.所述内齿圈位于所述安装腔内;

25.所述减速器太阳轮位于所述内齿圈的内侧,所述减速器太阳轮的输入端与所述固定法兰连接;

26.所述固定法兰上设置有位于所述减速器太阳轮的外侧的第二环形凸台;

27.若干个所述行星齿轮沿所述减速器太阳轮的外周均匀分布,若干个所述行星齿轮的一侧均与所述减速器太阳轮的外壁相啮合,若干个所述行星齿轮的另一侧均与所述内齿圈的内壁相啮合。

28.在如上所述的电动关节结构中,可选的,所述编码器组件包括:编码器、编码器固定架、磁钢和磁钢固定轴;

29.所述编码器安装在所述编码器固定架的一侧;

30.所述编码器固定架的另一侧与所述驱动器组件连接,所述编码器固定架与所述电机后盖连接;

31.所述磁钢固定轴位于所述安装腔内,所述磁钢固定轴的一端位于设置在所述固定法兰中央的通孔内,所述磁钢固定轴的中部与所述固定法兰连接;

32.所述磁钢嵌设在所述磁钢固定轴的另一端。

33.在如上所述的电动关节结构中,可选的,所述电机轴的外侧壁上设置有第一定位台阶;

34.所述第一定位台阶起始于所述第一安装腔的轴向外壁终止于所述第二安装腔与所述固定法兰相对的径向外壁;

35.所述第一定位台阶与所述轴承的一端相接触。

36.在如上所述的电动关节结构中,可选的,所述轴承的外侧设置有轴承外挡圈;

37.所述轴承外挡圈与所述电机后盖连接,所述轴承外挡圈的内侧设置有第二定位台阶;

38.所述第二定位台阶与所述轴承的另一端相接触。

39.在如上所述的电动关节结构中,可选的,所述轴承包括:轴承内圈和位于所述轴承内圈的外侧的轴承外圈;

40.所述轴承内圈与所述第一定位台阶相接触,所述轴承内圈的一端设置有安装在所述电机轴的外壁上的挡圈;

41.所述挡圈与所述轴承外挡圈相接触,所述挡圈与所述轴承内圈通过轴承垫圈调整间隙;

42.所述轴承外圈与所述第二定位台阶相接触,所述轴承外圈的轴向两端均安装有止动环。

43.本发明实施例提供的技术方案带来的有益效果是:

44.1、通过在电动关节结构中设置具有安装腔的电机轴,并且将减速器本体的至少部分设置于安装腔内,这样,可以使减速器本体的至少部分位于电机组件内,减小了电机组件和减速器组件连接后的总体结构的轴向长度,进而使电动关节结构的轴向尺寸紧凑,目前该申请样机实物轴向长度仅为77mm,同时该样机采用轻质合金制造,重量仅为1kg,可输出最高125nm峰值扭矩,输出扭矩密度达到国际先进水平,此外本技术还装有高性能磁编码器,通过设置,分辨率可达到18-bit,非常适合于四足、外骨骼机器人和高精度、大负载机械臂末端执行器的选型;

45.2、通过设置在电机外壳上的在径向与定子的位置相对且在轴向与电机轴的位置相对的第一环形凸台,保证了电动关节输出的径向精度,防止跳动。

附图说明

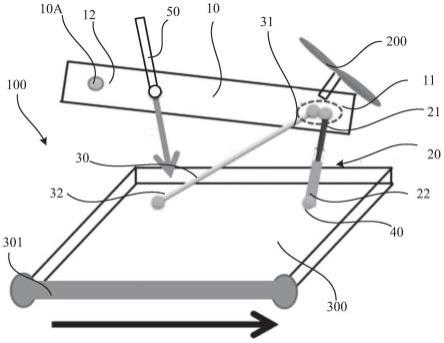

46.图1为本发明实施例提供的一种电动关节结构的结构示意图;

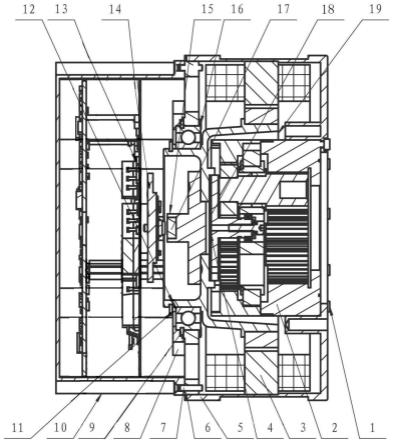

47.图2为本发明实施例提供的一种电动关节结构的右视结构局部剖视图;

48.图3为图2沿a-a的剖视结构示意图;

49.图4为本发明实施例提供的一种电动关节结构中的电机轴的结构示意图;

50.图5为本发明实施例提供的一种电动关节结构中的电机轴的主视结构示意图;

51.图6为图5沿b-b的剖视结构示意图;

52.图7为本发明实施例提供的一种电动关节结构中的定子和转子的组合左视结构示意图;

53.图8为图7沿c-c的剖视结构示意图;

54.图9为本发明实施例提供的一种电动关节结构中的磁钢和磁钢固定轴的组合左视结构示意图;

55.图10为图9沿d-d的剖视结构示意图;

56.图11为本发明实施例提供的一种电动关节结构中的减速机组件的结构示意图;

57.图12为本发明实施例提供的一种电动关节结构中的减速机组件的右视结构示意图;

58.图13为本发明实施例提供的一种电动关节结构中的减速机组件的左视结构示意图;

59.图14为本发明实施例提供的一种电动关节结构中的编码器和编码器固定架的组合主视结构示意图;

60.图15为本发明实施例提供的一种电动关节结构中的编码器和编码器固定架的组合左视结构示意图;

61.图16为本发明实施例提供的一种电动关节结构中的编码器固定架的结构示意图;

62.图17为本发明实施例提供的一种电动关节结构中的电机外壳的结构示意图;

63.图18为本发明实施例提供的一种电动关节结构中的电机外壳的右视结构局部剖视图;

64.图19为本发明实施例提供的一种电动关节结构中的驱动器保护壳的结构示意图;

65.图20为本发明实施例提供的一种电动关节结构中的电机后盖的结构示意图;

66.图21为本发明实施例提供的一种电动关节结构中的电机后盖的剖视结构示意图;

67.图22为本发明实施例提供的一种电动关节结构中的轴承外挡圈的结构示意图;

68.图23为本发明实施例提供的一种电动关节结构中的轴承外挡圈的剖视结构示意图;

69.图24为本发明实施例提供的一种电动关节结构中的驱动器组件的左视结构示意图;

70.图25为本发明实施例提供的一种电动关节结构中的驱动器组件的主视结构示意图;

71.图26为本发明实施例提供的一种电动关节结构中的调整垫圈的结构示意图;

72.图中:1、第一螺钉;2、减速器组件;201、内齿圈;202、减速器太阳轮;203、行星齿轮;3、转子;4、调整垫圈;5、电机外壳;501、第一环形凸台;6、电机后盖;7、第二螺钉;8、轴承外挡圈;801、第二定位台阶;9、轴承;10、驱动器保护壳;11、挡圈;12、轴承垫圈;13、驱动器组件;1301、双面pcb板;1302、单面pcb板;1303、第二螺柱;1304、电机出线方位; 14、编码器固定架;15、磁钢固定轴;16、第三螺钉;17、磁钢;18、第六螺钉;19、电机轴;1901、固定法兰;1902、第一安装腔;1903、第二安装腔;1904、第一定位台阶;1905、环形挡台;1906、第二环形凸台;20、第四螺钉;21、第一螺柱;22、第五螺钉;23、第七螺钉;24、电线;25、编码器;26、定子。

具体实施方式

73.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

74.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可

以根据具体情况理解上述术语的具体含义。

75.请参阅图1-26,本发明提供一种电动关节结构,电动关节结构包括:壳体和设置在壳体内腔的驱动器组件13、编码器组件、电机组件和减速器组件2。

76.参照图1所示,本技术的壳体整体呈圆柱形,以形成用于容纳驱动器组件13、编码器组件、电机组件和减速器组件2的圆柱状空间,壳体的两端均设有端盖,从而将驱动器组件13、编码器组件、电机组件和减速器组件2封装在壳体的内侧。参照图3所示,壳体的内腔的中部设置有电机后盖6,为电机组件和编码器组件的安装提供了方便。电机组件包括:定子26、转子3 和电机轴19。壳体是根据定子26的外形设计的,定子26的外侧壁通过热套、涂胶等工艺固定在壳体的内侧壁上。定子26为绕组线圈,定子26通过电线 24与电源连接。参照图3-6所示,电机轴19的一端安装在电机后盖6上,电机轴19的内侧具有安装腔,转子3位于电机轴19的外侧,通电后转子3 带动电机轴19转动地位于定子26的内侧。驱动器组件13的一端与编码器组件的一端连接,同时驱动器组件13与定子26通过电线24连接,以控制电机组件的启动、停止。编码器组件安装在电机后盖6的一侧。减速器组件2的一端(即输入端)与电机轴19连接,减速器组件2的另一端(即固定端)与壳体的一端的内壁通过若干个第一螺钉1连接。至少部分减速器组件2位于电机后盖6的另一侧的电机轴19的安装腔内,缩短了电机组件和减速器组件 2连接后的总体结构的轴向长度,从而使电动关节结构的轴向尺寸紧凑。

77.参照图3所示,转子3相对的套设在电机轴19的外侧,即转子3的一端径向与电机轴19的一端相对,转子3通过厌氧胶与电机轴19的外壁连接在一起,使得转子3的内径相比之前变大了,电机轴19的内径也跟着变大,从而使得减速器组件2可以安装在电机轴19的安装腔内,电动关节结构的轴向长度相比之前缩短了,对机器人的小型化和紧凑设计也有帮助。(参照图7-8 所示)定子26呈圆环状,定子26的内径大于转子3的内径,定子26的形状与壳体的内侧壁的形状相适配,并且定子26的轴心线与壳体的轴心线在同一直线上,定子26的周向设置有环形通孔。通电后,转子3转动地位于定子 26的环形通孔内,即定子26被分成了位于转子3的轴向两侧的两部分。转子3的外侧与壳体的内壁具有活动余量,使得转子3在壳体的内侧自由转动。

78.参照图4-6所示,电机轴19的安装腔的内侧设置有固定法兰1901,具体的,固定法兰1901的轴心线与电机轴19的轴心线位于同一直线上,固定法兰1901的外侧壁与电机轴19的内侧壁连接在一起,也就是说固定法兰1901为电机轴19的内置法兰。固定法兰1901就像是一个隔断,将电机轴19 的安装腔分为轴向间隔的第一安装腔1902和第二安装腔1903。第一安装腔 1902的内径小于第二安装腔1903的内径,从而使得第一安装腔1902的外壁的直径比第二安装腔1903的外壁的直径小,这样在电机轴19的外壁上形成一个台阶,为电机轴19的一端通过轴承9安装在电机后盖6上创造了条件。第一安装腔1902容纳部分编码器组件,也就是说部分编码器组件通过若干个第七螺钉23固定在固定法兰1901的一侧,而另一部分编码器组件则位于电机轴19的外侧。第二安装腔1903容纳至少部分减速器组件2,即至少部分减速器组件2通过若干个第六螺钉18安装在固定法兰1901的另一侧。电机轴19的第二安装腔1903的径向外壁上设置有环形挡台1905,环形挡台1905 位于转子3的轴向一侧。

79.为了与内部结构的大小更加适配,同时方便安装电机组件,本技术的壳体包括:驱动器保护壳10和电机外壳5。(参照图19所示)驱动器保护壳 10呈圆桶状,驱动器保护壳10

位于驱动器组件的外侧,用于容纳驱动器组件13和位于电机轴19的外侧的部分编码器组件。电机外壳5呈圆桶状(与定子26的外形相适配),用于容纳电机组件和位于电机轴19外侧的部分减速器组件2。电机外壳5的开口端的内侧安装有电机后盖6,具体的,(参照图20-21所示)电机后盖6是根据电机外壳5的内腔设计的,在电机后盖6 上轴向和径向上均设置有若干个电机后盖固定孔,电机后盖6通过径向设置的若干个第五螺钉22固定在电机外壳5的内侧。通过电机后盖6将电机组件和减速器组件2封装在电机外壳5内。(参照图3所示)将电机外壳5的开口端与驱动器保护壳10的开口端对接后,通过若干个第二螺钉7将电机外壳 5与驱动器保护壳10连接为一个整体的壳体。(参照图17-18所示)电机外壳5的封口端的内侧设置有与定子26的位置相对的第一环形凸台501,也就是说第一环形凸台501径向与定子26相对,同时第一环形凸台501在电机轴 19轴向上,与电机轴19相对,且两者之间留有空隙。第一环形凸台501的尺寸与位于减速器组件2的外径一致,即减速器组件2位于电机外壳5的第一环形凸台501内,第一环形凸台501径向定位减速器组件2,保持电动关节输出的径向精度,防止跳动。第一环形凸台501靠近电机组件的方向设置有凹槽,用以减重。需要说明的是,在驱动器保护壳10和电机外壳5的相应位置处均预留了电线孔。

80.上述的电机轴19安装在电机后盖6上的具体实施例为,电机轴19的一端套设有轴承9,轴承9位于设置在电机后盖6的中心的通孔内,也就是说轴承9的外壁与电机后盖6的内壁相接触,同时轴承9的内壁与相应位置处的电机轴19的外壁相接触。

81.参照图11-13所示,减速器组件2包括:减速器太阳轮202、内齿圈201 和若干个行星齿轮203。内齿圈201位于电机轴19的安装腔(指第二安装腔 1903)内,内齿圈201的内壁上周向设置有若干个齿。固定法兰1901朝向第二安装腔1903设置有第二环形凸台1906,减速器太阳轮202位于内齿圈201 的内侧,同时减速器太阳轮202位于固定法兰1901上的第二环形凸台1906 的内侧,减速器太阳轮202的输入端与固定法兰1901固定连接在一起。(参照图3-6所示)为了保证减速器太阳轮202输入端的轴向精度,在减速器太阳轮202输入端与固定法兰1901之间设置有调整垫圈4。若干个第六螺钉18 依次穿过固定法兰1901、调整垫圈4和减速器太阳轮202的输入端,从而将减速器太阳轮202的输入端与电机轴19的输出端连接在一起,电机轴19可以带动减速器太阳轮202旋转,调整垫圈4调整减速器太阳轮202输入端的轴向精度的同时,还降低了减速器太阳轮202的轴向滑动磨损。若干个行星齿轮203沿减速器太阳轮202的外围均匀分布,若干个行星齿轮203的径向一侧均与减速器太阳轮202的外壁相啮合,若干个行星齿轮203的径向另一侧均与内齿圈201的内壁相啮合,也就是说当电机轴19带动减速器太阳轮 202旋转时,减速器太阳轮202同时带动外侧的行星齿轮203沿内齿圈201 的内壁旋转,从而达到减速的目的。本技术的行星减速组件(也就是行星减速器)的输出端设置有六个螺纹孔,当外界使用电动关节时,通过这六个螺纹孔与外部待驱动组件连接。

82.参照图14-16所示,编码器组件包括:编码器25、编码器固定架14、磁钢17和磁钢固定轴15。编码器固定架14平行于驱动器组件13设置。编码器25通过若干个连接螺钉固定在编码器固定架14的一侧,编码器25用以对电机组件的位置进行记录和测量。本技术采用的编码器25为高性能磁编码器,分辨率达到18-bit,非常适合于四足、外骨骼机器人和高精度、非超大负载机械臂末端执行器的选型。编码器固定架14的另一侧与驱动器组件13 的一端固定连接在一起,编码器固定架14通过第一螺柱21连接电机后盖6,第一螺柱21具有螺

纹。具体的是,编码器固定架14与驱动器组件13先通过若干个第四螺钉20安装在第一螺柱21上,然后将第一螺柱21拧入设置在电机后盖6上相应的位置处的电机后盖固定孔(指轴向设置的电机后盖固定孔) 内。(参照图9-10所示)磁钢固定轴15位于电机轴19的安装腔(指第一安装腔1902)内,相比现有技术缩短了磁钢固定轴15和电机轴19的轴向距离。磁钢固定轴15的一端插装在设置在固定法兰1901中央的通孔内,磁钢固定轴15的中部通过若干个第七螺钉23与固定法兰1901连接,这样使得磁钢固定轴15的长度与第一安装腔1902的长度相适配。需要说明的是,固定法兰 1901上设置的用于安装第六螺钉18的通孔和安装第七螺钉23的通孔是错位分布的(参照图4-6所示)。磁钢固定轴15的另一端(指远离固定法兰1901 的一端)设置有沉孔,整个磁钢17嵌设在磁钢固定轴15的沉孔内。

83.简单介绍一下电机组件转动的原理:定子26绕组的铜线通电后产生磁场,转子3上对应生成一个电磁转矩,该转矩使得转子3自转,转子3自转的同时带动与其固连的电机轴19同步旋转,电机轴19旋转的同时带动固连的磁钢固定轴15旋转,嵌入在磁钢固定轴15中的磁钢17也随着磁钢固定轴 15同步旋转。

84.参照图24-25所示,驱动器组件13由一个双面pcb板1301和一个单面 pcb板1302组成,其中靠近驱动器保护壳10的封口端的是双面pcb板1301,两面均排布电子元器件,另外一个是单面pcb板1302,仅靠近驱动器保护壳10的封口端的一面排布电子元器件,另一面为pcb铝基板用于散热(以图25的主视图为基准,单面pcb板1302右侧的光滑面用于散热)。单面 pcb板1302与双面pcb板1301平行设置,且通过第二螺柱1303连接在一起。驱动器组件13的形状设计成了圆柱状,并且与驱动器保护壳10具有一定间隙。双面pcb板1301和单面pcb板1302上均设置有电机出线方位1304。由于电机接线并不是本技术的设计重点,驱动器组件13与驱动器保护壳10 在设计时均在相应位置处预留了电线24出孔,通过本领域的常用技术手段实现即可。

85.为了将电机轴安装在轴承9内,电机轴19的外侧壁上设置有第一定位台阶1904,(参照图3和图6所示)第一定位台阶1904起始于第一安装腔1902 的轴向外壁终止于第二安装腔1903与固定法兰1901相对的径向外壁,由于第一安装腔1902的外壁直径小于第二安装腔1903的外壁直径,从而使得第一定位台阶1904的主视图呈l型。第一定位台阶1904与轴承9的一端相接触,同时轴承9位于第一定位台阶1904与电机后盖6之间。通电后,电机轴 19在转子3的带动下转动位于轴承9内。

86.进一步的,轴承9的轴向一侧设置有轴承外挡圈8(参照图3所示),轴承外挡圈8的内侧设置有与轴承9相适配的第二定位台阶801(参照图 22-23所示),第二定位台阶801与轴承9的另一端相接触也就是说,轴承外挡圈8的第二定位台阶801与电机轴19的第一定位台阶1904相互配合对轴承9进行轴向限位。轴承外挡圈8通过若干个第三螺钉16与电机后盖6 连接在一起(参照图2所示),这样通过轴承外挡圈8就可以把轴承9封在电机后盖6的通孔内了。

87.参照图3所示,轴承9包括:轴承内圈和位于轴承内圈的外侧的轴承外圈。轴承内圈与电机轴19的第一定位台阶1904相接触,即轴承内圈的内壁与第一安装腔1902相对位置的电机轴19的外壁相接触,同时轴承内圈的一端与固定法兰1901相对位置的电机轴19的外壁相接触。轴承内圈的轴向一端设置有挡圈11,挡圈11安装在电机轴19的外壁上的环形凹槽内。挡圈11 超出电机轴19的部分与轴承外挡圈8相接触。也就是说,(以图3所示的主视图为

基准)轴承内圈与电机轴19配合,轴承内圈的右侧轴向定位在电机轴 19的第一定位台阶1904处,而左侧轴向定位在挡圈11。轴承内圈与挡圈11 之间通过轴承垫圈12调整间隙,轴承垫圈12的厚度和数量根据实际的需要确定。轴承外圈的外壁与电机后盖6的内壁相接触,轴承外圈与轴承外挡圈 8的第二定位台阶801相接触,即第二定位台阶801同时与轴承外圈的一端以及轴承外圈的外壁相接触。轴承外圈的轴向两端均安装有止动环,止动环用于防止轴承9在运转过程中发生轴向窜动。也就是说,(以图3所示的主视图为基准)轴承外圈与电机后盖6配合,轴承外圈的右侧轴向定位依靠轴承9自带止动环与电机后盖6,而轴承外圈的左侧轴向定位依靠轴承自带止动环与轴承外挡圈8的第二定位台阶801。

88.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。