1.本发明属于固废绿色处置与资源化利用领域,具体涉及一种高强度工业固废-水泥复合胶凝材料的制备方法。

背景技术:

2.开发新型绿色水泥基材料不仅能降低资源和能源消耗,还可减少环境污染,具有显著的社会、经济和环境效益。

3.随着我国工业的迅猛发展,每年产生数十亿吨工业固废,如高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣等。高炉矿渣是熔融炼铁渣经水淬处理后得到的一种废渣。锂渣是硫酸法制备碳酸锂工艺的副产品。铜水淬渣是在冶炼铜镍金属时产生的废渣,经过水淬急冷后具有一定的火山灰活性。转炉钢渣是由生铁炼钢的转炉炼钢过程产生的废渣。电解锰渣是电解方法生产金属锰过程中所产生的废渣。目前,大量固废被露天堆放或道路填埋,不仅造成了资源的浪费,同时也严重威胁了生态环境安全。由于工业固废每替代1吨水泥生产,可减少碳排放约620千克,节约标煤约200千克,因此,利用工业固废制备水泥基胶凝材料成为了研究热点。

4.中国专利cn202111590453.0公开了一种锂渣生产早强水泥的方法。该方法首先将锂渣烘干,接着粉磨至0.045筛筛余《3%,然后将锂渣粉与普通水泥混合均匀,制备锂渣掺量为5-30wt.%的水泥。该方法具有工艺简单、易操作等优点,然而,矿物掺合料种类单一、锂渣掺量低且粉磨前需将锂渣烘干导致能耗增加。中国专利 cn201811549134.3公开了一种钢渣-锰渣复合胶凝材料及其制备方法。该方法公开的钢渣-锰渣复合胶凝材料组成及组分的百分比为:硅酸盐水泥为50-70wt.%,转炉钢渣微粉为16-30wt.%,电解锰渣微粉为3-21wt.%,石膏粉为3-6wt.%,碱激发剂为1-4wt.%。该方法利用两种固废协同作为矿物掺合料,然而,该方法制备的复合胶凝材料7天和28天抗压强度偏低,仅满足42.5标号水泥强度要求。

5.中国专利cn202010178114.0公开了一种钢渣-矿渣-石膏复合胶凝材料的混合粉磨制备方法。该方法包括以下步骤:将钢渣粒、矿渣和石膏混合后进行粉磨,0-130μm的颗粒经热风风选后进入收尘器, 130μm-3mm的颗粒继续粉磨;3-5mm的颗粒除铁后继续粉磨,如此形成循环,直至所有原料进入收尘器,即制备得到胶凝材料(比表面积为450-600m2/kg)。该方法具有物料级配好等优点,然而,该方法的处理流程长、工艺复杂、粉碎效率低。中国专利 cn201910290282.6公开了一种基于湿磨工艺的超胶凝材料及其制备方法和应用。该方法将普通硅酸盐水泥进行水磨,水磨后的水泥取代 10-30wt.%原水泥时,1天抗压强度可达8.2mpa。该方法具有胶凝材料早期强度高等优点,然而,当取代量10-30wt.%时,制备的胶凝材料28天抗压强度甚至出现了倒缩,并且28天抗压强度最大仅增加了5mpa。

6.目前,以工业固废为原料制备复合胶凝材料,可以实现工业固废的协同处置、节约资源和能源、显著降低碳排放。然而,现有技术中,以工业固废为原料制备工业固废-水泥复合胶凝材料仍存在以下问题:

①

矿物掺合料种类单一,且掺量偏低;

②

采用传统球磨工艺

(干磨、水磨)处理工业固废,无法同时满足能耗低、活化效率高和复合胶凝材料强度发展良好的要求;

③

制备的复合胶凝材料强度较差。因此,亟需开发工业固废绿色高效处置及高强度工业固废-水泥复合胶凝材料制备技术。

技术实现要素:

7.针对上述技术问题,本发明公开了一种高强度工业固废-水泥复合胶凝材料的制备方法。本发明所述制备方法简单、固废活化效率高,制备的工业固废-水泥复合胶凝材料具有力学性能高的特点,同时,助磨剂循环利用,可降低成本。实现了工业固废的绿色处置与资源化利用,工艺简单、环境负担小。

8.本发明是通过以下技术方案实现的:

9.一种高强度工业固废-水泥复合胶凝材料的制备方法,所述方法包括以下步骤:

10.(1)球磨:将工业固废与助磨剂按一定质量比混合后在密闭球磨罐中球磨,将工业固废球磨至比表面积为1000-3500m2/kg、d50 为1-15μm;

11.(2)助磨剂再生:将步骤(1)球磨后物料蒸馏、冷凝,通过液体回收装置收集再生助磨剂,得到经活化的固废,再生助磨剂在步骤 (1)循环使用;

12.(3)混合:将步骤(2)得到的经活化的固废与硅酸盐水泥按一定比例混合,得到固废-水泥混合料;

13.(4)搅拌:将步骤(3)得到的固废-水泥混合料与水按0.4-0.6:1 水胶比混合、均匀搅拌,得到浆料;

14.(5)浇注成型:将步骤(4)得到的浆料浇注到模具中成型;

15.(6)养护:将模具在20-60℃养护温度、≥90%相对湿度下养护 12-36h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。复合胶凝材料的胶砂强度高于所用牌号水泥的胶砂强度要求。

16.进一步地,所述工业固废为高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣中的任意三种或三种以上,所述工业固废-水泥混合料中各物料重量百分比为:工业固废40-80wt.%、水泥20-60wt.%,总量为100wt.%。

17.进一步地,所述助磨剂为乙醇、甲醇、异丙醇中的任意一种,所述工业固废与助磨剂的质量比为1.0-4.0:1,所述球磨后高炉矿渣比表面积为1000-2000m2/kg,d50为4-15μm,锂渣比表面积为1500-2500 m2/kg,d50为3-12μm,铜水淬渣比表面积为2500-3500m2/kg,d50 为1-5μm,转炉钢渣比表面积为2000-3000m2/kg,d50为2-10μm,电解锰渣比表面积为2500-3500m2/kg,d50为1-5μm。

18.进一步地,所述球磨后物料蒸馏温度为60-100℃,再生助磨剂回收率≥90%,所述助磨剂循环次数≥20次,使用再生助磨剂制备的固废-水泥复合胶凝材料强度损失《5%。

19.进一步地,制备的工业固废-p

·

i 42.5水泥复合胶凝材料的3天力学性能:抗压强度≥22.0mpa,抗折强度≥4.0mpa;28天力学性能;抗压强度≥48.0mpa,抗折强度≥6.5mpa;

20.制备的工业固废-p

·

i 52.5水泥复合胶凝材料的3天力学性能:抗压强度≥27.0mpa,抗折强度≥5.0mpa;28天力学性能;抗压强度≥58.0mpa,抗折强度≥7.0mpa;

21.制备的工业固废-p

·

i 62.5水泥复合胶凝材料的3天力学性能:抗压强度≥32.0mpa,抗折强度≥5.5mpa;28天力学性能;抗压强度≥65.0mpa,抗折强度≥8.0mpa。

22.本发明的技术关键点在于:

23.1、本发明的突出特点是在球磨过程中加入乙醇等助磨剂用来代替传统水湿磨,利用乙醇等助磨剂进行球磨可以促进工业固废粒度分布更加均匀,解决工业固废过早水化的问题,使工业固废的活化程度提高,促进复合胶凝材料的强度提高。

24.2、在五种工业固废原料中,以高炉矿渣、铜水淬渣、转炉钢渣协同水化效果最优。高炉矿渣中较高含量的cao和mgo使硅铝四面体网络易发生解聚效应。转炉钢渣中cao、mgo、fe2o3总含量达67%,与其含有的c2s和c3s发生反应,提供碱性水化环境,激发高炉矿渣缩聚形成c-s-h凝胶,促进铜水淬渣部分溶解。由于铜水淬渣易磨性最好,控制其球磨至一定的比表面积和粒度范围,作为填充料和形核剂促进高炉矿渣和转炉钢渣水化产物的形成,使结构孔隙最大限度被水化产物填充,促进复合胶凝材料的强度进一步提高。

25.3、在复合胶凝材料养护过程中,采用多阶段养护工艺。复合胶凝材料水化早期,工业固废仅起物理填充作用,促进水泥水化效果有限。通过提高养护温度,促进工业固废发生水化,使其在复合胶凝材料水化早期起到物理、化学双重作用。再标准养护复合胶凝材料至规定龄期,实现高强度复合胶凝材料的制备。

26.4、与对比文件1相比,对比文件1的成分为“锂渣5-30wt.%、普通水泥70-95wt.%”。制备工艺是“取锂渣烘干、控水,锂渣烘干后水分《3%;处理好的锂渣粉磨至0.045筛筛余《3%;粉磨所得锂渣粉直接与普通水泥混合,得到水泥强度接近于市售普通42.5r早强水泥”。相比较而言,本发明在球磨时无需提前烘干固废,矿物掺合料种类丰富且掺量高,复合胶凝材料性能优异。

27.5、与对比文件2相比,对比文件2中的成分为“硅酸盐水泥为 50-70wt.%,转炉钢渣微粉为16-30wt.%,电解锰渣微粉为3-21 wt.%,石膏粉为3-6wt.%,碱激发剂为1-4wt.%”。制备工艺是“将电解锰渣在350~450℃条件下煅烧0.5~2h后经破碎处理,比表面积≥400m2/kg;将硅酸盐水泥、转炉钢渣微粉、锰渣微粉、石膏粉和碱激发剂用混料机混合10-45分钟,制得满足42.5水泥标准要求的钢渣

ꢀ‑

锰渣复合胶凝材料”。相比较而言,本发明水泥用量少,矿物掺合料种类达三种以上且掺量高,无需添加碱激发剂和进行煅烧,复合胶凝材料性能优异。

28.本发明的有益技术效果:

29.(1)本发明所述方法中,工业固废通过与助磨剂混合后球磨,促进了固废的粒径细化和粒度均匀分布,并调控固废水化优势期,进而调整整个材料体系的性能,克服了干磨存在的能耗高、活化效率低以及水湿磨存在的复合胶凝材料强度发展不良的问题;

30.(2)本发明所述方法实现了多种固废协同处置,克服了单一矿物掺合料适用性窄且复合胶凝材料强度低的问题。利用固废反应活性高低:高炉矿渣》锂渣》转炉钢渣》电解锰渣》铜水淬渣,并考虑其易磨性,将比表面积大小控制为铜水淬渣》电解锰渣》转炉钢渣》锂渣》 高炉矿渣。使未水化的微粒之间达到最紧密堆积的效果,结构的孔隙最大限度的被水化产物填充,并给后期的持续水化留有空间。

31.(3)本发明所述方法制备的工业固废-水泥复合胶凝材料具有强度高的特点。工业固废-p

·

i 42.5水泥复合胶凝材料3天力学性能:抗压强度≥22.0mpa,抗折强度≥4.0mpa;28天力学性能;抗压强度≥48.0mpa,抗折强度≥6.5mpa;

32.工业固废-p

·

i 52.5水泥复合胶凝材料3天力学性能:抗压强度≥ 27.0mpa,抗折

强度≥5.0mpa;28天力学性能:抗压强度≥58.0mpa,抗折强度≥7.0mpa;

33.工业固废-p

·

i 62.5水泥复合胶凝材料3天力学性能:抗压强度≥ 32.0mpa,抗折强度≥5.5mpa;28天力学性能:抗压强度≥65.0mpa,抗折强度≥8.0mpa。

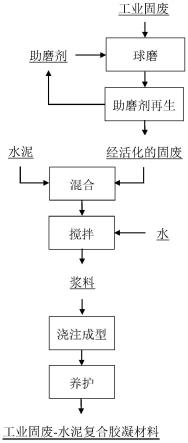

附图说明

34.图1为本发明所述方法的制备流程图。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

36.相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

37.本发明实施例中所用试剂均为本领域可商购的试剂。本发明实施例中采用的高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣的主要化学成分的含量经x射线荧光光谱分析(仪器型号:xrf-1800),结果如表1所示,水泥为p

·

i 42.5、p

·

i 52.5、p

·

i 62.5硅酸盐水泥:

38.表1

[0039][0040]

实施例1

[0041]

将高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19 μm)、1629m2/kg(5.30μm)、3271m2/kg(3.38μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 42.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣15 wt.%、锂渣10wt.%、铜水淬渣5wt.%、转炉钢渣5wt.%、电解锰渣 5wt.%、水泥60wt.%。将固废-水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在 40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯

标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度25.4mpa,抗折强度4.6mpa;28天力学性能:抗压强度50.6mpa,抗折强度6.9mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.5%。

[0042]

实施例2

[0043]

将高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19 μm)、1629m2/kg(5.30μm)、3271m2/kg(3.38μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 42.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣35 wt.%、锂渣15wt.%、铜水淬渣15wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护12h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度24.3mpa,抗折强度4.2mpa;28天力学性能:抗压强度48.8mpa,抗折强度 6.7mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为3.4%。

[0044]

实施例3

[0045]

将高炉矿渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1 混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、 3271m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 42.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣20wt.%、铜水淬渣10wt.%、转炉钢渣5 wt.%、电解锰渣5wt.%、水泥60wt.%。将固废-水泥混合料与水按 0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度24.1mpa,抗折强度4.3mpa;28天力学性能:抗压强度48.4mpa,抗折强度6.8mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为3.9%。

[0046]

实施例4

[0047]

将高炉矿渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1 混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、 3271m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 42.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45wt.%、铜水淬渣20wt.%、转炉钢渣10 wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按 0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护12h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度

23.2mpa,抗折强度4.2mpa;28天力学性能:抗压强度48.2mpa,抗折强度6.6mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.7%。

[0048]

实施例5

[0049]

将锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1629m2/kg(5.30μm)、3271 m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 42.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:锂渣25wt.%、铜水淬渣5wt.%、转炉钢渣5wt.%、电解锰渣5wt.%、水泥60wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度24.9 mpa,抗折强度4.2mpa;28天力学性能:抗压强度48.2mpa,抗折强度6.7mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.8%。

[0050]

实施例6

[0051]

将锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1629m2/kg(5.30μm)、3271 m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 42.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:锂渣40wt.%、铜水淬渣25wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度23.6 mpa,抗折强度4.4mpa;28天力学性能:抗压强度48.0mpa,抗折强度6.6mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为3.9%。

[0052]

实施例7

[0053]

将高炉矿渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 42.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣25 wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥60wt.%。将固废

‑ꢀ

水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度24.1mpa,抗折强度4.2mpa;28天力学性能:抗压强度48.2mpa,抗折强度6.7mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.5%。

[0054]

实施例8

[0055]

将高炉矿渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 42.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45 wt.%、转炉钢渣25wt.%、电解锰渣10wt.%、水泥20wt.%。将固废

ꢀ‑

水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度22.7mpa,抗折强度4.3mpa;28天力学性能:抗压强度48.2mpa,抗折强度6.5mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.8%。

[0056]

实施例9

[0057]

将高炉矿渣、铜水淬渣、转炉钢渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、3271m2/kg (3.38μm)、2694m2/kg(4.25μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 42.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣25 wt.%、铜水淬渣5wt.%、转炉钢渣10wt.%、水泥60wt.%。将固废

‑ꢀ

水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度25.6mpa,抗折强度4.6mpa;28天力学性能:抗压强度51.2mpa,抗折强度6.9mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.2%。

[0058]

实施例10

[0059]

将高炉矿渣、铜水淬渣、转炉钢渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、3271m2/kg (3.38μm)、2694m2/kg(4.25μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 42.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45 wt.%、铜水淬渣15wt.%、转炉钢渣20wt.%、水泥20wt.%。将固废

ꢀ‑

水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度24.5mpa,抗折强度4.2mpa;28天力学性能:抗压强度49.1mpa,抗折强度6.7mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.8%。

[0060]

实施例11

[0061]

将高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19 μm)、1629m2/kg(5.30μm)、3271m2/kg(3.38μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回

收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 52.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣15 wt.%、锂渣10wt.%、铜水淬渣5wt.%、转炉钢渣5wt.%、电解锰渣 5wt.%、水泥60wt.%。将固废-水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在 40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度28.3mpa,抗折强度5.4mpa;28天力学性能:抗压强度60.8mpa,抗折强度7.5mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为3.8%。

[0062]

实施例12

[0063]

将高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19 μm)、1629m2/kg(5.30μm)、3271m2/kg(3.38μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 52.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣35 wt.%、锂渣15wt.%、铜水淬渣15wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护12h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度27.4mpa,抗折强度5.3mpa;28天力学性能:抗压强度58.4mpa,抗折强度 7.4mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.2%。

[0064]

实施例13

[0065]

将高炉矿渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1 混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、 3271m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 52.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣20wt.%、铜水淬渣10wt.%、转炉钢渣5 wt.%、电解锰渣5wt.%、水泥60wt.%。将固废-水泥混合料与水按 0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度27.5mpa,抗折强度5.5mpa;28天力学性能:抗压强度59.6mpa,抗折强度7.6mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.7%。

[0066]

实施例14

[0067]

将高炉矿渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1 混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、 3271m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 52.5水泥混合,得

到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45wt.%、铜水淬渣20wt.%、转炉钢渣10 wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按 0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护12h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度27.2mpa,抗折强度5.4mpa;28天力学性能:抗压强度58.6mpa,抗折强度7.5mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.3%。

[0068]

实施例15

[0069]

将锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1629m2/kg(5.30μm)、3271 m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 52.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:锂渣25wt.%、铜水淬渣5wt.%、转炉钢渣5wt.%、电解锰渣5wt.%、水泥60wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度27.5 mpa,抗折强度5.4mpa;28天力学性能:抗压强度59.1mpa,抗折强度7.2mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.9%。

[0070]

实施例16

[0071]

将锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1629m2/kg(5.30μm)、3271 m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 52.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:锂渣40wt.%、铜水淬渣25wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度27.1 mpa,抗折强度5.0mpa;28天力学性能:抗压强度58.2mpa,抗折强度7.2mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.3%。

[0072]

实施例17

[0073]

将高炉矿渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 52.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣25 wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥60wt.%。将固废

‑ꢀ

水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯

标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度27.7mpa,抗折强度5.3mpa;28天力学性能:抗压强度58.6mpa,抗折强度7.3mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.5%。

[0074]

实施例18

[0075]

将高炉矿渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 52.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45 wt.%、转炉钢渣25wt.%、电解锰渣10wt.%、水泥20wt.%。将固废

ꢀ‑

水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度27.2mpa,抗折强度5.0mpa;28天力学性能:抗压强度58.2mpa,抗折强度7.3mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.2%。

[0076]

实施例19

[0077]

将高炉矿渣、铜水淬渣、转炉钢渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、3271m2/kg (3.38μm)、2694m2/kg(4.25μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 52.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣25 wt.%、铜水淬渣5wt.%、转炉钢渣10wt.%、水泥60wt.%。将固废

‑ꢀ

水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度28.6mpa,抗折强度5.4mpa;28天力学性能:抗压强度61.2mpa,抗折强度7.6mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.8%。

[0078]

实施例20

[0079]

将高炉矿渣、铜水淬渣、转炉钢渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、3271m2/kg (3.38μm)、2694m2/kg(4.25μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 52.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45 wt.%、铜水淬渣15wt.%、转炉钢渣20wt.%、水泥20wt.%。将固废

ꢀ‑

水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度27.5mpa,抗折强度5.3mpa;28天力学性能:抗压强度58.6mpa,抗折强度7.4mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料

强度损失为4.3%。

[0080]

实施例21

[0081]

将高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19 μm)、1629m2/kg(5.30μm)、3271m2/kg(3.38μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 62.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣15 wt.%、锂渣10wt.%、铜水淬渣5wt.%、转炉钢渣5wt.%、电解锰渣 5wt.%、水泥60wt.%。将固废-水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在 40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度34.3mpa,抗折强度5.8mpa;28天力学性能:抗压强度67.4mpa,抗折强度8.3mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.1%。

[0082]

实施例22

[0083]

将高炉矿渣、锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19 μm)、1629m2/kg(5.30μm)、3271m2/kg(3.38μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 62.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣35 wt.%、锂渣15wt.%、铜水淬渣15wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护12h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度34.1mpa,抗折强度5.7mpa;28天力学性能:抗压强度66.2mpa,抗折强度 8.3mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.4%。

[0084]

实施例23

[0085]

将高炉矿渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1 混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、 3271m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 62.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣20wt.%、铜水淬渣10wt.%、转炉钢渣5 wt.%、电解锰渣5wt.%、水泥60wt.%。将固废-水泥混合料与水按 0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度33.4mpa,抗折强度5.7mpa;28天力学性能:抗压强度67.2mpa,抗折强度8.3mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.6%。

[0086]

实施例24

[0087]

将高炉矿渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1 混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、 3271m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 62.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45wt.%、铜水淬渣20wt.%、转炉钢渣10 wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按 0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护12h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度32.4mpa,抗折强度5.7mpa;28天力学性能:抗压强度66.3mpa,抗折强度8.2mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.5%。

[0088]

实施例25

[0089]

将锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1629m2/kg(5.30μm)、3271 m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 62.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:锂渣25wt.%、铜水淬渣5wt.%、转炉钢渣5wt.%、电解锰渣5wt.%、水泥60wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度33.2 mpa,抗折强度5.6mpa;28天力学性能:抗压强度66.4mpa,抗折强度8.2mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.2%。

[0090]

实施例26

[0091]

将锂渣、铜水淬渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1629m2/kg(5.30μm)、3271 m2/kg(3.38μm)、2694m2/kg(4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与 p

·

i 62.5水泥混合,得到固废-水泥混合料。固废-水泥混合料中各物料重量百分比为:锂渣40wt.%、铜水淬渣25wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥20wt.%。将固废-水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废-水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度32.5 mpa,抗折强度5.7mpa;28天力学性能:抗压强度66.4mpa,抗折强度8.3mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为3.7%。

[0092]

实施例27

[0093]

将高炉矿渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分

别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 62.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣25 wt.%、转炉钢渣10wt.%、电解锰渣5wt.%、水泥60wt.%。将固废

‑ꢀ

水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度33.4mpa,抗折强度5.7mpa;28天力学性能:抗压强度67.1mpa,抗折强度8.2mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.8%。

[0094]

实施例28

[0095]

将高炉矿渣、转炉钢渣、电解锰渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、2694m2/kg (4.25μm)、3178m2/kg(3.32μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 62.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45 wt.%、转炉钢渣25wt.%、电解锰渣10wt.%、水泥20wt.%。将固废

ꢀ‑

水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度32.0mpa,抗折强度5.6mpa;28天力学性能:抗压强度65.3mpa,抗折强度8.1mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.6%。

[0096]

实施例29

[0097]

将高炉矿渣、铜水淬渣、转炉钢渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、3271m2/kg (3.38μm)、2694m2/kg(4.25μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 62.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣25 wt.%、铜水淬渣5wt.%、转炉钢渣10wt.%、水泥60wt.%。将固废

‑ꢀ

水泥混合料与水按0.5:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在40℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

[0098]

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3天力学性能:抗压强度34.5mpa,抗折强度5.8mpa;28天力学性能:抗压强度68.2mpa,抗折强度8.4mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.7%。

[0099]

实施例30

[0100]

将高炉矿渣、铜水淬渣、转炉钢渣分别与乙醇按2:1混合、球磨,分别球磨至比表面积和d50为1469m2/kg(6.19μm)、3271m2/kg (3.38μm)、2694m2/kg(4.25μm)。将球磨后物料分别75℃蒸馏、冷凝、收集得到回收率95%的再生乙醇和经活化的固废,再生乙醇作助磨剂循环使用。将经活化的固废与p

·

i 62.5水泥混合,得到固废

‑ꢀ

水泥混合料。固废-水泥混合料中各物料重量百分比为:高炉矿渣45 wt.%、铜水淬渣15wt.%、转炉钢渣20wt.%、水泥

20wt.%。将固废

ꢀ‑

水泥混合料与水按0.4:1水胶比混合、均匀搅拌,得到浆料。接着,将浆料浇注到模具中成型,再将模具在60℃、96%相对湿度下养护 24h,脱模后得到粗坯。将粗坯标准养护至规定龄期,得到工业固废

‑ꢀ

水泥复合胶凝材料。经测试,制备的工业固废-水泥复合胶凝材料3 天力学性能:抗压强度34.3mpa,抗折强度5.8mpa;28天力学性能:抗压强度66.5mpa,抗折强度8.3mpa;乙醇循环30次后,使用再生乙醇制备的固废-水泥复合胶凝材料强度损失为4.3%。

[0101]

本发明制备方法简单、固废活化效率高,制备的工业固废-水泥复合胶凝材料具有力学性能高的特点,同时,助磨剂循环利用,可降低成本。本发明实现了工业固废的绿色处置与资源化利用,工艺简单、环境负担小。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。