1.本发明涉及一种陶瓷材料制备技术领域,尤其涉及一种高热导氮化硅陶瓷材料及其制备方法。

背景技术:

2.氮化硅陶瓷具有高强度、高韧性、热膨胀系数小、耐高温、耐腐蚀、化学性能稳定等特点,是综合性能最好的结构陶瓷材料,虽然目前氮化硅陶瓷热导率较低,但氮化硅单晶的理论热导率高达300w/m/k,所以通过配方及工艺设计优化,热导率存在极大的提升空间,这使得氮化硅陶瓷成为一种极具潜力的高导热、高强度半导体电子器件导热基板材料。但是,由于si3n4陶瓷晶粒中存在空位、位错、杂质原子,间隙原子,低导热第二相、气孔、晶界等,其实际的热导率远低于理论值。通常认为si3n4晶格中存在氧原子,si-o键取代si-n键,为保持材料电中性,材料中会产生硅空位,引起晶格畸变,降低热传导中的声子平均自由程,从而降低材料热导率。因此降低氮化硅晶格氧含量是提高氮化硅热导率的关键。

3.氮化硅陶瓷为强共价键化合物,原子扩散速率低,且常压下1900℃下氮化硅分解单质硅和氮气,属于典型的难烧结材料,一般采用液相烧结方式实现烧结致密化。烧结高温下,烧结助剂与氮化硅表面的sio2共同形成高温液相,促进氮化硅晶粒发生颗粒重排,同时氮化硅在液相作用下发生溶解-析出相变及晶粒长大,实现氮化硅材料烧结致密化。氮化硅的烧结助剂一般包括氧化铝、氧化镁等碱土金属氧化物和氧化钇等稀土金属氧化物两类,其中碱土金属氧化物主要作用为降低共熔液相形成温度和粘度,稀土金属氧化物的主要作用为调控离子扩散速度,促进晶粒生长。烧结液相在氮化硅陶瓷烧结过程中起到重要的作用,但烧结液相不可避免的引入了氧,而氧是影响氮化硅陶瓷材料热导率的关键因素。

4.氮化硅陶瓷中的氧主要来源于两个方面,第一是氮化硅粉体表面的sio2氧化层,第二是烧结助剂氧化物组分。目前存在的降低氮化硅经各样含量的措施主要包括以下几种措施。

5.①

采用硅粉作为原料方案中硅粉的纯度可高达99.99%以上,通过硅粉氮化、反应烧结、二次烧结致密化(srbsn),可以获得热导率高达150w/mk的氮化硅陶瓷材料,但该方法周期长(一般超过100小时),不适合大规模生产应用。

6.②

采用高纯度低氧含量的氮化硅粉末,但氮化硅粉体制备或保存时非常容易氧化,不可避免的在氮化硅粉末颗粒表面形成一层富氧氧化膜。

7.③

采用金属镁单质或者镁元素的非氧化物(如mgsin2、mgf2)替代mgo作为烧结助剂,采用稀土元素的非氧化物(如yh3、yf3、y2si4n6c等代替y2o3,用ybh3代替yb2o3,用lab6代替la2o3,用zrsi2代替zro2等),该类组分在烧结过程中与氮化硅表面的氧化硅层发生反应生成氧化物烧结助剂,参与液相烧结,从而降低烧结助剂引入的氧含量,但是该方案中涉及的金属镁单质化学性能活泼,镁元素的非氧化物及稀土元素的非氧化物不易获得,价格昂贵,难以工业化实施。

技术实现要素:

8.针对现有技术存在的缺陷和不足,本发明提供一种添加碳化硅的高导热氮化硅陶瓷材料及其制备方法,在常用氧化镁与稀土氧化物烧结助剂的基础上,增加较低成本的碳化硅粉末,利用碳化硅在高压氮气下作用si-n键取代si-c键释放碳元素,进而与体系中的氧发生还原反应,降低体系氧含量;碳化硅最终转化为氮化硅,不会在体系中引入其他杂质,进而在较低成本前提下,取得提高氮化硅热导率的有益效果。

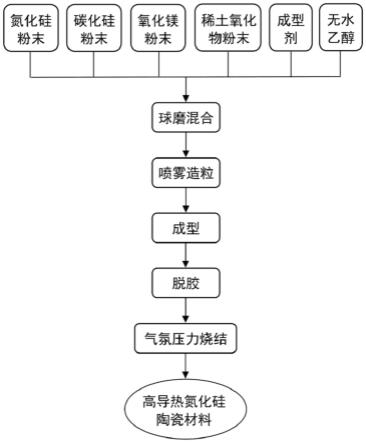

9.为解决上述技术问题,本发明所采用的技术方案是:一种添加碳化硅的高导热氮化硅陶瓷材料的制备方法,具体包括以下步骤:

10.步骤(1)将粉末粒度均≤1μm的氮化硅粉末、氧化镁粉末、稀土氧化物粉末和碳化硅粉末依次加入球磨机中,其中氮化硅粉末和碳化硅粉末总含量为90wt%~97wt%,其中碳化硅粉末含量为1wt%~10wt%;氧化镁粉末含量为1.5wt%-8wt%,稀土氧化物粉末含量为0.6wt%-5wt%;添加成型剂,以无水乙醇为介质进行球磨混合10-20h,出浆,过筛60目;

11.步骤(2)将过筛后所得浆料进行喷雾干燥造粒,过80~120目筛,得到造粒料;

12.步骤(3)将过筛后所得的造粒料采用一定成型方式进行材料致密化成型,得到氮化硅陶瓷生坯;

13.步骤(4)将所得氮化硅陶瓷生坯进行高温脱胶,脱胶温度400℃~650℃,脱胶时间为10h;

14.步骤(5)将所得脱胶生坯在气氛压力烧结炉烧结,烧结温度1750℃~1950℃,保温时间2~10h,气氛为高纯氮气,氮气压力为1~10mpa,得到高导热氮化硅陶瓷材料;

15.优选地,所述稀土氧化物至少为氧化钇、氧化镧、氧化镱中的一种。

16.进一步的,步骤(1)中所述球磨机的球磨桶内衬及磨介球均为氮化硅材质。

17.进一步的,步骤(1)中所述成型剂为乙烯醇缩丁醛酯或聚乙二醇。

18.进一步的,步骤(1)中添加的成型剂的重量为氮化硅粉末、氧化镁粉末、稀土氧化物粉末和碳化硅粉末总重量的1%-1.5%。

19.进一步的,步骤(1)中的成型方式为模压成型或冷等静压成型。

20.进一步的,步骤(2)中喷雾干燥造粒时浆料泵送压力为0.5~0.8mpa,热风进口温度160℃~180℃,出口温度50~70℃。

21.进一步的,步骤(3)中模压成型采用钢制模具,压制压力为100-150mpa;

22.进一步的,步骤(3)冷等静压成型采用弹性模具,压制压力为200mpa-300mpa,保压时间5-15min,成型生坯密度≥1.7g/cm3。

23.优选的,脱胶升温阶段的升温速率不超过6℃/min。

24.一种按照前述的添加碳化硅的高导热氮化硅陶瓷材料的制备方法制备的高导热氮化硅陶瓷材料,该陶瓷材料体密度为3.20~3.25g/cm3,热导率均大于80w/m/k,弯曲强度为700~800mpa。

25.与现有技术相比,本发明具有如下优点:

26.(1)本发明掺杂组分碳化硅在高温和高压氮气作用下si-c键被si-n键取代,释放碳元素,进而与体系中的氧发生还原反应,降低体系氧含量;同时碳化硅转化为主相氮化硅,不会向体系中引入额外杂质成分,有效提高氮化硅陶瓷材料的热导率;

27.(2)本发明掺杂组分碳化硅微粉与主要原料氮化硅粉末密度、表面性质等性能接近,经球磨混合、喷雾造粒、成型后在氮化硅坯体中分布均匀,然后在高温和高压氮气条件下原位释放具有降氧作用的碳元素也是在体系中均匀分布;

28.(3)本发明掺杂组分为碳化硅粉末为成熟的工业化产品,化学性能稳定,容易获得,价格低廉。

附图说明

29.图1为本发明一种添加碳化硅的高导热氮化硅陶瓷材料生产工艺流程图。

具体实施方式

30.以下结合具体实施方式进一步对本发明的技术方案进行阐述。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

31.一种添加碳化硅的高导热氮化硅陶瓷材料的制备方法,包括以下步骤:

32.(1)将粉末粒度均≤1μm的氮化硅粉末、氧化镁粉末、稀土氧化物粉末和碳化硅粉末依次加入球磨机中,其中氮化硅粉末和碳化硅粉末总含量为90wt%~97wt%,其中碳化硅粉末含量为1wt%~10wt%;氧化镁粉末含量为1.5wt%-8wt%,稀土氧化物粉末含量为0.6wt%-5wt%;添加重量为氮化硅粉末、氧化镁粉末、稀土氧化物粉末和碳化硅粉末总重量的1%-1.5%的成型剂,以无水乙醇为介质进行球磨混合10-20h,出浆,过60目筛,较细粒度的陶瓷粉末可提高烧结活性,氧化物烧结助剂可生成高温液相,促进烧结致密化;成型剂为造粒料及生坯粘结陶瓷粉末,赋予造粒料及生坯一定的机械强度。

33.优选地,所述稀土氧化物至少为氧化钇、氧化镧、氧化镱中的一种。

34.(2)将所得浆料进行喷雾干燥造粒,浆料泵送压力为0.5~0.8mpa,热风进口温度160℃~180℃,出口温度50~70℃,过80~120目筛,得到造粒料;

35.(3)将过筛后所得的造粒料采用模压成型或冷等静压成型进行材料致密化成型,得到氮化硅陶瓷生坯;

36.(4)将所得氮化硅陶瓷生坯进行高温脱胶,脱胶温度400℃~650℃,脱胶时间为10h;

37.(5)将所得脱胶生坯在气氛压力烧结炉烧结,烧结温度1750℃~1950℃,保温时间2~10h,气氛为高纯氮气,氮气压力为1~10mpa,得到高导热氮化硅陶瓷材料。在烧结过程中高温及高压氮气作用下,添加组分碳化硅微粉中si-c键被si-n键取代,释放碳元素,进而与体系中的氧发生还原反应,还原降低体系氧含量,碳化硅最终转化为氮化硅,不会在体系中引入其他杂质,提高氮化硅热导率。

38.进一步的,步骤(1)中所述球磨机的球磨桶内衬及磨介球均为氮化硅材质,避免球磨过程中引入杂质,污染物料。

39.进一步的,步骤(1)中所述成型剂为乙烯醇缩丁醛酯或聚乙二醇。

40.进一步的,步骤(3)中模压成型采用钢制模具,压制压力为100-150mpa;冷等静压成型采用弹性模具,压制压力为200mpa-300mpa,保压时间5-15min,成型生坯密度≥1.7g/

cm3。

41.优选的,脱胶升温阶段的升温速率不超过6℃/min。

42.实施例1

43.(1)将8500g氮化硅粉末、500g氧化钇粉末、800g氧化镁粉末和1000g碳化硅粉末依次加入氮化硅材质内衬的球磨机中,添加聚乙烯醇缩丁醛酯100g作为成型剂,加入2kg无水乙醇作为介质,球磨混合10h,出浆,过筛60目;

44.(2)喷雾干燥造粒:浆料泵送压力0.5mpa,热风进口温度160℃,出口温度50℃,过筛120目,得到造粒料;

45.(3)将过筛后的得到造粒料采用模压成型,压制压力100mpa,获得密度为1.70g/cm3的生坯;

46.(4)采用真空脱胶炉脱胶,以6℃/min的升温速度升温至500℃后进行脱胶,脱胶时间为10h;

47.(5)采用气氛压力烧结炉烧结,最高烧结温度为1750℃,保温时间为10h,气氛为高纯氮气,氮气压力为1mpa;

48.烧结所得即为本发明所述的高导热氮化硅陶瓷材料,其体密度为3.24g/cm3,热导率80w/m/k,弯曲强度800mpa。

49.实施例2

50.(1)将8000g氮化硅粉末、500g氧化镱粉末、500g氧化镁粉末和500g碳化硅粉末依次加入氮化硅材质内衬的球磨机中,添加聚乙烯醇缩丁醛酯130g作为成型剂,加入2kg无水乙醇作为介质,球磨混合12h,出浆,过筛60目;

51.(2)喷雾干燥造粒:浆料泵送压力0.7mpa,热风进口温度170℃,出口温度60℃,过筛100目,得到造粒料;

52.(3)将过筛后的得到造粒料采用冷等静压成型,压制压力300mpa,保压时间5min,获得密度为1.76g/cm3的生坯;

53.(4)采用真空脱胶炉脱胶,以5℃/min的升温速度升温至600℃后进行脱胶,脱胶时间为10h;

54.(5)采用气氛压力烧结炉烧结,最高烧结温度为1800℃,保温时间为4h,气氛为高纯氮气,氮气压力为4mpa;

55.烧结所得即为本发明所述的高导热氮化硅陶瓷材料,其体密度为3.25g/cm3,热导率85w/m/k,弯曲强度780mpa。

56.实施例3

57.(1)将9600g氮化硅粉末、60g氧化钇粉末、240g氧化镁粉末和100g碳化硅粉末依次加入氮化硅材质内衬的球磨机中,添加聚乙二醇150g作为成型剂,加入2kg无水乙醇作为介质,球磨混合20h,出浆,过筛60目;

58.(2)喷雾干燥造粒:浆料泵送压力0.8mpa,热风进口温度180℃,出口温度70℃,过筛80目,得到造粒料;

59.(3)将过筛后的得到造粒料采用模压成型,压制压力150mpa,获得密度为1.72g/cm3的生坯;

60.(4)采用真空脱胶炉脱胶,以4℃/min的升温速度升温至650℃后进行脱胶,脱胶时

间为10h;

61.(5)采用气氛压力烧结炉烧结,最高烧结温度为1950℃,保温时间为8h,气氛为高纯氮气,氮气压力为10mpa;

62.烧结所得即为本发明所述的高导热氮化硅陶瓷材料,其体密度为3.20g/cm3,热导率95w/m/k,弯曲强度700mpa。

63.实施例4

64.(1)将9000g氮化硅粉末、350g氧化镱粉末、150g氧化镁粉末和500g碳化硅粉末依次加入氮化硅材质内衬的球磨机中,添加聚乙二醇120g作为成型剂,加入2kg无水乙醇作为介质,球磨混合18h,出浆,过筛60目;

65.(2)喷雾干燥造粒:浆料泵送压力0.7mpa,热风进口温度175℃,出口温度65℃,过筛100目,得到造粒料;

66.(3)将过筛后的得到造粒料采用冷等静压成型,压制压力250mpa,保压时间15min,获得密度为1.76g/cm3的生坯;

67.(4)采用真空脱胶炉脱胶,以5℃/min的升温速度升温至600℃后进行脱胶,脱胶时间为10h;

68.(5)采用气氛压力烧结炉烧结,最高烧结温度为1850℃,保温时间为10h,气氛为高纯氮气,氮气压力为5mpa;

69.烧结所得即为本发明所述的高导热氮化硅陶瓷材料,其体密度为3.21g/cm3,热导率100w/m/k,弯曲强度750mpa。

70.以上所述仅是本发明的实施例,并非对本发明作任何形式上的限制,本发明还可以根据以上结构和功能具有其它形式的实施例,不再一一列举。因此,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。