1.本发明属于化工领域,具体涉及一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法。

背景技术:

2.磷石膏是湿法制磷酸时的固体废弃物,每吨湿法磷酸约产4.8~5.5吨磷石膏。随着磷肥工业的不断发展,磷石膏的排放量与日俱增。磷石膏综合治理迫在眉睫,磷石膏制硫酸项目转固废为资源,实现钙、硫资源全回收。以产品市场消化量来说,磷石膏制硫酸所产出的产品市场消化能力大,具有广大前景,其它产品市场消化量小,难以实现大体量的消化磷石膏。我国目前以鲁北化工、金正大为代表的磷石膏制硫酸技术,存在so2气浓低、煤耗高、经济性差等情况,使得磷石膏制硫酸技术推广缓慢。

3.目前以鲁北化工、金正大为代表的磷石膏制硫酸技术,存在so2气浓低、煤耗高、经济性差等情况,使得磷石膏制硫酸技术推广缓慢。

技术实现要素:

4.本发明提供一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,液体硫磺替代部分碳源燃料,既能够提高so2气浓,还能减少煤炭用量使得磷石膏制硫酸技术成本更低、更容易推广。

5.本发明的技术方案是,一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,包括以下步骤:s1、将硫磺加热120-160℃得到液体硫磺,然后通过喷枪直接加入至回转窑窑头,煤粉也通过喷枪加入至回转窑窑头,液体硫磺及煤粉在回转窑内煅烧提供热量,用于磷石膏的分解及烧成制备水泥熟料;s2、硫磺在回转窑煅烧产生的二氧化硫高温烟气从回转窑窑尾引出,经热量回收及除尘后进入制酸工段,生产硫酸。

6.进一步地,所述液体硫磺为过滤后的精硫磺或未经过滤的粗硫磺。

7.进一步地,所述回转窑窑头气相温度为1550℃~1650℃,固相温度为1400℃~1500℃。

8.进一步地,液体硫磺与煤粉组成的燃料中,硫磺用量的质量百分数为0%~60%。

9.进一步地,液体硫磺与煤粉组成的燃料中,硫磺用量的质量百分数为40%。

10.进一步地,所述煤粉与液体硫磺采用同一喷枪加入回转窑,喷枪为多通道喷枪,各通道之间为同心轴设置,煤粉、液体硫磺和空气分别从不同的通道喷入回转窑。

11.进一步地,所述煤粉与液体硫磺分别采用不同喷枪喷入回转窑,液体硫磺喷枪为内外环同轴设置的3个通道;其中,内环通道和外环通道为空气通道,中间通道为液体硫磺通道。空气流量通入量可以控制在液体硫磺流量6000倍以上,优选空气由罗茨风机提供的风速远高于精硫泵给液硫提供的速度,此时液硫在空气的挟带稀释下均化更完整,雾化效

果大幅提高。

12.进一步地,所述液体硫磺喷枪在喷头及喷头前半米的外围衬耐高温浇注料。

13.进一步地,所述回转窑内的喷枪均采用s310材质;喷枪位于分解窑外的部分为316l不锈钢;液体硫磺输送至与喷枪金属软连接之间的管道材质为q235r。

14.进一步地,所述液体硫磺的喷枪内设多重三角挡板,采用正三角与倒三角交替形式垂直于喷硫磺通道设置。

15.本发明具有以下有益效果:1、本发明提供煤粉与液体硫磺硫混合煅烧提供热源还原磷石膏制酸的方法,工艺更为灵活,方便成本控制。其一、将碳硫混烧,可以根据硫磺和煤炭价格波动灵活选择更经济的方式来降低生产成本;其二,使用硫磺燃烧的热量替代部分煤燃烧的热量,还能增加气相中so2气浓,从而增加了副产蒸汽量,减少运行成本;其三、因减少用煤量从而减少了气体中co2含量,降低碳排放更符合社会需要。其四、so2气浓提高后硫酸装置的投资成本减少,项目投资难度更低。

16.2、本发明工艺属于全封闭循环工艺体系,外排物及其所含热能都有后续生产单元回收利用,无新增任何三废产生且减少了co2排放量,符合绿色化工理念。

17.3、本发明生产工艺简单,操作方便,生产成本低,经济效益好。

18.4、液体硫磺引入回转窑时,由于回转窑内温度很高,气相为1550℃~1650℃,液体硫磺进入回转窑瞬间气化,而气化过程会伴随是吸热,如果液体硫磺雾化不均匀,可能产生局部温度下降。本发明中液体硫磺引入回转窑时,优选内外通道均通入空气的喷枪,将液体硫磺从中间通道引入,由于内外侧均设有空气通道,内外均匀的空气通道使得液体硫磺能够尽可能的均匀雾化,三角挡板也能促进气液布更均匀,避免出现局部温度不均;另一方面,内外环的空气也能促进热量的交换,使得液体硫磺内外各处温度尽量一致。

附图说明

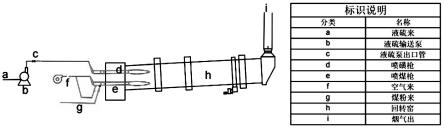

19.图1为液体硫磺喷枪与煤粉喷枪分别设置的结构示意图。

20.图2为液体硫磺喷枪与煤粉喷枪的合并设置的结构示意图。

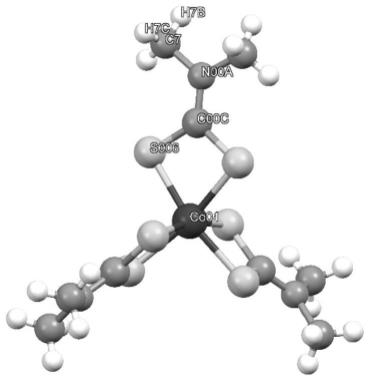

21.图3为实施例4中液体硫磺喷枪喷头的剖面结构示意图。

具体实施方式

22.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。

23.实施例1:

①

:磷酸车间磷石膏进入磷石膏净化装置,经过水洗净化及正反浮选之后进入磷石膏均化库。

24.②

:磷石膏均化库的石膏烘干至120℃-150℃后进入均化库,对应煅烧煤、还原煤烘干至60℃—100℃之后进入煤仓,粘土和砂岩烘干至80℃—120℃之后进入辅料均化库。均化库内磷石膏、辅料进入皮带,根据化验组分按比例配置后进入生料均化库。

25.③

:生料进入悬浮预热器、预煅烧炉升温至750℃—1000℃之后进入气固分离器i、还原分解炉、气固分离器ii,固相进入回转窑;

④

:燃料煤和热风进入预煅烧炉作为生料干燥和升温热源,经由悬浮预热器干燥后剩余热量去磷石膏烘干工段;

⑤

:燃料煤与液硫喷入回转窑窑头燃烧,为生料升温及还原反应提供热量,同时产生so2用于后续工段制造硫酸。燃烧后的烟气经过回转窑窑头、回转窑窑尾、还原分解炉、气固分离器。固相为

③

进入回转窑窑尾,气相经过气固分离器后经过补二次风燃烧、热回收利用、除尘后进入烟气制酸车间净化工段;

⑥

:还原碳还原分解炉处加入,在还原分解炉中与高温磷石膏(750℃—1000℃)发生预分解反应,实现部分物料窑外分解。窑外分解的热量由窑尾的烟气提供,弱氧化气氛为窑内微过量的空气,是指窑尾氧气分析仪显示为0.5%~2.5%;

⑦

:反应后的固相同

③

进入气固分离器ii、回转窑窑尾,由窑尾至窑头的移动过程中吸收窑气中所含的热量发生还原反应(cas04 2c

→

cas 2co

2、

3caso4 cas=4cao 4so2),在窑头处温度逐步上涨至1450℃发生矿化反应生成水泥熟料(2cao sio

2 = c2s、3cao sio

2 = c3s、3cao alo3= c3a、4cao al2o3 fe2o3= c4af )。

26.实施例1-1:一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,包括以下步骤:s1、将硫磺加热至125

±

5℃得到液体硫磺,然后通过喷枪直接加入至回转窑窑头,煤粉也通过喷枪加入至回转窑窑头,液体硫磺及煤粉在回转窑内煅烧提供热量,用于磷石膏的分解及烧成制备水泥熟料;其中液体硫磺与煤粉的流量分别为1t/h和5.34t/h;回转窑窑头气相温度为1600℃,固相温度为1450℃。

27.s2、硫磺在回转窑煅烧产生的二氧化硫高温烟气从回转窑窑尾引出,经热量回收及除尘后进入制硫酸酸工段,除尘净化前的窑内气so2浓度为13.87%。

28.该回转窑的结构示意图如图1所示,分别设置还原碳与液体硫磺喷枪,液体硫磺喷枪为内外环同轴设置的3个通道;其中,内环通道和外环通道为空气通道,中间通道为液体硫磺通道。其剖面结构图如图3所示,所述回转窑内的喷枪均采用s310材质;喷枪位于分解窑外的部分为316l不锈钢;液体硫磺输送至与喷枪金属软连接之间的管道材质为q235r。所述液体硫磺的喷枪内设多重三角挡板,采用正三角与倒三角交替形式垂直于喷硫磺通道设置,增加雾化效果。

29.实施例1-2:以实施例1-1为基础,不同之处在于,不向回转窑窑头加入液体硫磺,此时根据需要可以取出或者关闭液体硫磺喷枪,本实施例中不使用液体硫磺喷枪,直接取出封闭连接口。回转窑内气相除尘净化前的so2浓度为12.2%。

30.实施例1-3:以实施例1-1为基础,不同之处在于,液体硫磺喷枪为内外环同轴设置的2个通道;其中,外环通道为空气通道,内环通道为液体硫磺通道。本实施例中回转窑内气相除尘净化前的so2浓度为12.95%,有部分硫磺进入水泥熟料中未反应或者黏附与系统某处结皮。

31.实施例2:一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,包括以下步骤:s1、将硫磺加热至135

±

5℃得到液体硫磺,然后通过喷枪直接加入至回转窑窑头,煤粉也通过喷枪加入至回转窑窑头,液体硫磺及煤粉在回转窑内煅烧提供热量,用于磷石膏的分解及烧成制备水泥熟料;其中液体硫磺与煤粉的流量分别为2t/h和4.95t/h;回转窑

窑头气相温度为1600℃,固相温度为1450℃。

32.s2、硫磺在回转窑煅烧产生的二氧化硫高温烟气从回转窑窑尾引出,经热量回收及除尘后进入制硫酸酸工段,除尘净化前的窑内气so2浓度为14.08%。

33.实施例3:一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,包括以下步骤:s1、将硫磺加热145

±

5℃得到液体硫磺,然后通过喷枪直接加入至回转窑窑头,煤粉也通过喷枪加入至回转窑窑头,液体硫磺及煤粉在回转窑内煅烧提供热量,用于磷石膏的分解及烧成制备水泥熟料;其中液体硫磺与煤粉的流量分别为3t/h和4.56t/h;回转窑窑头气相温度为1600℃,固相温度为1450℃。

34.s2、硫磺在回转窑煅烧产生的二氧化硫高温烟气从回转窑窑尾引出,经热量回收及除尘后进入制硫酸酸工段,除尘净化前的窑内气so2浓度为15.0%。

35.实施例4:一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,包括以下步骤:s1、将硫磺加热155

±

5℃得到液体硫磺,然后通过喷枪直接加入至回转窑窑头,煤粉也通过喷枪加入至回转窑窑头,液体硫磺及煤粉在回转窑内煅烧提供热量,用于磷石膏的分解及烧成制备水泥熟料;其中液体硫磺与煤粉的流量分别为4t/h和4.17t/h;回转窑窑头气相温度为1600℃,固相温度为1450℃。

36.s2、硫磺在回转窑煅烧产生的二氧化硫高温烟气从回转窑窑尾引出,经热量回收及除尘后进入制硫酸酸工段,除尘净化前的窑内气so2浓度为15.92%。

37.实施例5:一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,包括以下步骤:s1、将煤粉通过同心轴多通道喷枪次内环喷入回转窑窑头、硫磺加热155

±

5℃得到液体硫磺通过次外环喷入回转窑窑头,罗茨风机的风部分鼓入中心通道提供环形风制造螺旋形流场,罗茨风机的风多数以直流风形态鼓入最外环通道提供风量和风压,液体硫磺及煤粉在回转窑内煅烧提供热量,用于磷石膏的分解及烧成制备水泥熟料;其中液体硫磺与煤粉的流量分别为4t/h和4.17t/h;回转窑窑头气相温度为1600℃,固相温度为1450℃。

38.s2、硫磺在回转窑煅烧产生的二氧化硫高温烟气从回转窑窑尾引出,经热量回收及除尘后进入制硫酸酸工段,除尘净化前的窑内气so2浓度为15.89%。

39.采用同一喷枪不同通道喷入液硫和燃料煤,实验前期因内环风量过小导致部分燃料燃烧不完全,吸取教训增大内环风量后系统整体未受到影响,最终效果达到预期。

40.实施例6:一种以碳硫混合煅烧作为磷石膏制备水泥熟料热源的方法,包括以下步骤:s1、将硫磺加热155

±

5℃得到液体硫磺,采用传统喷硫枪外衬耐热材料后直接喷入至回转窑窑头,煤粉通过多通道喷煤枪加入至回转窑窑头,多通道喷煤枪提供氧气和燃料煤。

41.s2、液体硫磺及煤粉在回转窑内煅烧提供热量,用于磷石膏的分解及烧成制备水泥熟料。

42.实验过程中一方面是产品熟料中出现了硫磺,更严重的问题是用于输送液体硫磺的精硫泵使用一段时间后泵出口压力由1.1mpa逐渐上涨至1.2mpa,泵出现异响,决定停精

硫泵和喷磺枪检查。泵体本身机械和电机均为发现问题,枪头拔出后也未见喷管里面有其它杂质,怀疑是温度上升过程中液硫黏性上涨形成局部性堵塞导致泵出口压力增大。熟料含硫问题判断最大的可能性是多通道喷枪口风速快,而硫磺流速慢,风在移动过程中与相近的燃料煤反应燃烧,而部分直流风并未接触到硫磺已经远去,导致部分硫磺未燃烧被物料包裹。次要可能性是因为喷磺枪局部堵塞导致喷枪里面部分硫磺直接喷到了熟料上。基于此怀疑方向,针对性准备给喷硫枪增加一冷却通道,并在附近补充空气助燃。

43.以上所述实例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。