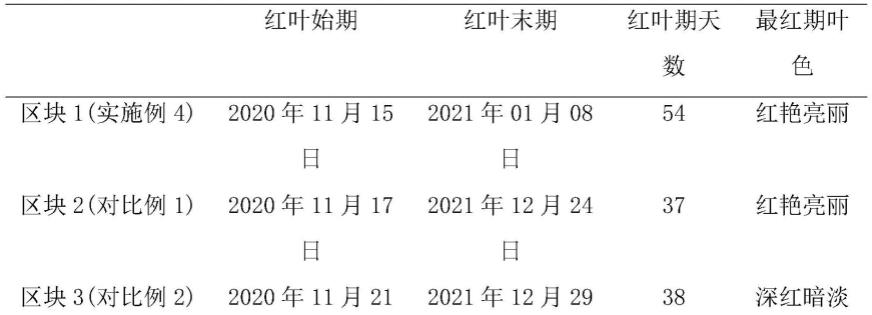

1.本发明属于肥料技术领域,具体涉及一种全水溶性聚合物及其制备方法和应用。

背景技术:

2.聚磷酸铵是一种含氮和磷的聚磷酸盐。根据聚合度的不同,分为高聚合度聚磷酸铵和中低聚合度聚磷酸铵,聚合度越高水溶性越小,反之水溶性越大。当聚合度n大于20时称为高聚合度聚磷酸铵,主要作为阻燃剂使用;当聚合度n≤20时称为中低聚合度聚磷酸铵(水溶性聚磷酸铵),通常作为磷肥使用。

3.公开号为cn100336846c的中国专利公开了一种聚磷酸铵的制备方法,其中公开采用聚磷酸为原料,以尿素、碳酸氢铵或三聚氰胺为缩合剂制备得到聚磷酸铵;公开号为cn104724688a中采用磷酸铵盐、五氧化二磷和碳酸氢铵为原料制备聚磷酸铵。但是上述方法得到的聚磷酸铵只能部分水溶、不能全水溶,因而限制了聚磷酸铵在制备全水溶硝基复合肥的应用。

技术实现要素:

4.本发明的目的在于提供一种全水溶性聚合物及其制备方法和应用,本发明提供的方法制备得到的聚合物能够全部水溶。以本发明提供的方法制备得到的全水溶性聚合物为原料能够制备得到全水溶硝基复合肥。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种全水溶性复合肥的制备方法,包括以下步骤:

7.将含有硝酸铵和磷酸一铵的氮磷混合液进行真空脱水聚合,得到所述全水溶性聚合物。

8.优选的,所述氮磷混合液中还包括金属盐。

9.优选的,所述磷酸一铵的总养分含量≥72%,水分含量≤2.5%,水不溶物的质量含量为0.6wt%。

10.优选的,所述氮磷混合液中n和p2o5的质量比为1:0.5~1.5。

11.优选的,所述氮磷混合液的制备方法包括以下步骤:

12.将硝酸铵溶液和磷酸一铵混合,得到所述氮磷混合液;

13.或,以中低品位磷矿为原料制备得到所述氮磷混合液。

14.优选的,当采用以中低品位磷矿为原料制备得到所述氮磷混合液时,所述制备方法包括以下步骤:

15.将中低品位磷矿和硝酸一级混合,进行酸解反应,得到粗酸解液;

16.将所述粗酸解液进行一级分离除去酸不溶物,得到一级滤液;

17.将所述一级滤液进行冷却结晶,经二级分离除去结晶产物,得到二级滤液;

18.将所述二级滤液和硫酸铵二级混合,进行复分解反应,经三级分离得到三级滤液;

19.将所述三级滤液依次进行萃取、中和和四级分离,得到所述氮磷混合液。

20.优选的,所述真空脱水聚合的温度为160~200℃,时间为2~15min,真空度为-80~-99kpa。

21.本发明还提供了上述技术方案所述制备方法制备得到的全水溶性氮磷聚合物,所述全水溶性聚合物包括聚磷酸铵;

22.所述聚磷酸铵包括二聚磷酸铵、三聚磷酸铵和多聚磷酸铵。

23.优选的,所述全水溶性聚合物还包括聚磷酸铵金属螯合物。

24.本发明还提供了上述技术方案所述的全水溶性聚合物在制备全水溶硝基复合肥中的应用。

25.本发明提供了一种全水溶性聚合物的制备方法,包括以下步骤:将含有硝酸铵和磷酸一铵的氮磷混合液进行真空脱水聚合,得到所述全水溶性聚合物。本发明提供的方法制备得到的聚合物能够全部水溶。以本发明提供的方法制备得到的全水溶性聚合物为原料能够制备得到全水溶硝基复合肥。

附图说明

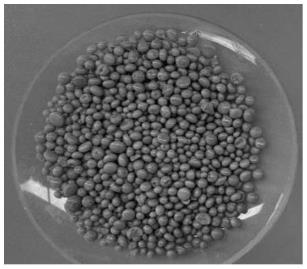

26.图1为实施例5得到的全水溶硝基复合肥的实物图;

27.图2为实施例1得到的全水溶性聚合物的离子色谱图;

28.图3为实施例2得到的全水溶硝基复合肥的离子色谱图;

29.图4为实施例3得到的全水溶硝基复合肥的离子色谱图;

30.图5为实施例4得到的全水溶硝基复合肥的离子色谱图;

31.图6为实施例5得到的全水溶硝基复合肥的离子色谱图;

32.图7为实施例3得到的全水溶硝基复合肥进行溶解试验测试结果;

33.图8为实施例5得到的全水溶硝基复合肥进行溶解试验测试结果;

34.图9为实施例5的流程示意图。

具体实施方式

35.本发明提供了一种全水溶性复合肥的制备方法,包括以下步骤:

36.将含有硝酸铵和磷酸一铵的氮磷混合液进行真空脱水聚合,得到所述全水溶性聚合物。

37.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

38.在本发明中,所述磷酸一铵的总养分含量优选为≥72%,水分含量优选为≤2.5%,水不溶物的质量含量优选为0.6wt%。在本发明中,当所述磷酸一铵的总养分含量低于72%时,优选通过压滤和萃取精制处理,得到总养分含量≥72%的磷酸一铵。本发明对所述压滤和萃取精制处理的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。本发明通过控制原料中磷酸一铵的总养分含量,能够保证磷酸一铵的溶解性及氮磷混合液的粘度,进而经过真空脱水聚合得到全水溶性聚合物。

39.在本发明中,所述氮磷混合液中n和p2o5的质量比优选为1:0.5~1.5,进一步优选为1:1。在本发明中,所述氮磷混合液中硝酸铵的浓度优选为10~30%,进一步优选为15~25%。

40.在本发明中,所述氮磷混合液的制备方法优选包括将硝酸铵溶液和磷酸一铵混

合,得到所述氮磷混合液;

41.或,以中低品位磷矿为原料制备得到所述氮磷混合液。

42.在本发明中,当采用硝酸铵溶液和磷酸一铵混合制备时,所述制备方法优选包括以下步骤:

43.将硝酸铵溶液和磷酸一铵混合,得到所述氮磷混合液。

44.在本发明中,所述硝酸铵溶液中硝酸铵的质量浓度优选为≥96%。

45.作为本发明的另一个技术方案,所述硝酸铵溶液替换为含磷硝酸铵溶液。在本发明中,所述含磷硝酸铵溶液中n的质量含量优选为≥30%;p2o5的质量含量优选为≥4%。

46.本发明对所述混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

47.在本发明中,当采用以中低品位磷矿为原料制备得到所述氮磷混合液时,所述制备方法优选包括以下步骤:

48.将中低品位磷矿和硝酸一级混合,进行酸解反应,得到粗酸解液;

49.将所述粗酸解液进行一级分离除去酸不溶物,得到一级滤液;

50.将所述一级滤液进行冷却结晶,经二级分离除去结晶产物,得到二级滤液;

51.将所述二级滤液和硫酸铵二级混合,进行复分解反应,经三级分离得到三级滤液;

52.将所述三级滤液依次进行萃取、中和和四级分离,得到所述氮磷混合液。

53.本发明将中低品位磷矿和硝酸一级混合,进行酸解反应,得到粗酸解液。

54.本发明对所述中低品位磷矿的来源没有特殊的限定,采用本领域技术人员熟知的即可。在本发明的具体实施例中,所述中低品位磷矿具体为贵州开阳磷矿粉或王集磷矿粉。在本发明中,所述硝酸的质量分数优选为45~65%。在本发明中,所述中低品位磷矿和硝酸的质量比优选为1:1.2~3.0。

55.本发明对所述一级混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述酸解反应的温度优选为30~60℃,进一步优选为45~55℃,更优选为50℃;时间优选为1~4h。在本发明中,所述酸解反应优选在酸解槽中进行。

56.在本发明中,所述酸解反应的反应式如下所示:

57.10hno3 ca5f(po4)3 sio2 5(nh4)2so4→

10nh4no3 5caso4·

2h2o

↓

3h3po4 h2sif6;

58.2hno3 mgco3 3h2o

→

mg(no3)2·

4h2o co2↑

;

59.6hno3 fe2o3→

2fe(no3)3 3h2o;

60.6hno3 al2o3→

2al(no3)3 3h2o。

61.得到所述粗酸解液后,本发明将所述粗酸解液进行一级分离除去酸不溶物,得到一级滤液。

62.在本发明中,所述一级分离的过程优选为过滤。本发明对所述过滤的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

63.所述一级分离完成后,本发明还优选包括对得到的酸不溶物进行水洗。本发明对所述水洗的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述水洗后得到的洗涤液返回酸解槽中进行酸解反应。

64.得到所述一级滤液后,本发明将所述一级滤液进行冷却结晶,经二级分离除去结晶产物,得到二级滤液。

65.在本发明中,所述冷却结晶的温度优选为-3~-8℃,进一步优选为-4~-7℃,更优选为-5~-6℃。本发明对所述冷却结晶的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述冷却结晶优选在冷冻槽中进行。

66.在本发明中,所述二级分离的过程优选为过滤或离心。本发明对所述过滤或离心的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

67.在本发明中,所述结晶产物优选为硝酸钙结晶。得到所述硝酸钙结晶后,本发明还优选包括将所述硝酸钙结晶进行洗涤;所述洗涤优选包括依次进行冷冻硝酸洗涤和冷冻水洗涤。本发明对所述洗涤的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述洗涤得到的洗涤液返回酸解槽中进行酸解反应。

68.所述洗涤完成后,本发明还优选包括将洗涤得到的硝酸钙、碳酸铵和水混合后进行复分解反应,得到碳酸钙和硝酸铵。

69.在本发明中,所述碳酸铵和硝酸钙的质量比优选为1:1.9~2.1。在本发明中,所述混合得到的浆料的浓度优选为60%。本发明对所述混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述复分解反应的温度优选为50~80℃,进一步优选为55~75℃,更优选为60~70℃;时间优选为10~40min,进一步优选为20min。在本发明中,所述复分解反应的反应式如下所示:

70.ca(no4)2·

4h2o 2nh3 co2→

caco3↓

2nh4no3 3h2o。

71.所述复分解反应完成后,本发明还优选包括将得到的物料依次进行分离、水洗和干燥。本发明对所述分离、水洗和干燥的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

72.得到所述碳酸钙后,本发明还优选包括对所述碳酸钙进行精制处理,得到轻质碳酸钙。本发明对所述精制处理的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述轻质碳酸钙的纯度优选为≥93%,白度优选为≥88%,粒度大于40μm的占65wt%以上。

73.在本发明中,所述复分解反应得到的硝酸铵溶液作为原料调节氮磷混合液的氮磷比或直接进行储存。

74.在本发明中,通过冷却结晶分离硝酸钙,能够去除中低品位磷矿中的钙;所述去除率优选为75%。

75.得到所述二级滤液后,本发明将所述二级滤液和硫酸铵二级混合,进行复分解反应,经三级分离得到三级滤液。

76.在本发明中,所述硫酸铵的质量优选为所述二级滤液中钙质量的100~110%。本发明对所述二级混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述复分解反应的温度优选40~50℃;时间优选为1~3h。在本发明中,所述复分解反应优选在搅拌的条件下进行。本发明对所述搅拌的参数没有特殊的限定,采用本领域技术人员熟知的即可。

77.在本发明中,所述三级分离的过程优选为过滤。本发明对所述过滤的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述过滤后得到的沉淀优选为硫酸钙。得到所述硫酸钙后,本发明还优选包括将所述硫酸钙进行水洗。本发明对所述水洗的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所

述水洗后得到的洗涤液返回酸解槽中进行酸解反应。

78.所述水洗完成后,本发明还优选包括将水洗得到的硫酸钙、碳酸铵和水混合后进行复分解反应,得到碳酸钙和硫酸铵。

79.在本发明中,所述硫酸钙和碳酸铵的质量比优选为1:0.6~1。本发明对所述水的用量没有特殊的限定,采用本领域技术人员熟知的即可。本发明对所述混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述复分解反应的温度优选为50~80℃,进一步优选为55~75℃,更优选为60~70℃;时间优选为1~2h,更优选为2h。在本发明中,所述复分解反应的反应式如下所示:

80.caso4·

2h2o 2nh3 co2→

caco3↓

(nh4)2so4 h2o。

81.所述复分解反应完成后,本发明还优选包括将得到的物料依次进行分离、水洗和干燥。本发明对所述分离、水洗和干燥的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

82.得到所述碳酸钙后,本发明还优选包括对所述碳酸钙进行精制处理,得到轻质碳酸钙。本发明对所述精制处理的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述轻质碳酸钙的纯度优选为≥93%,白度优选为≥88%,粒度大于40μm的占65wt%以上。

83.在本发明中,通过和硫酸铵进行复分解反应,能够进一步去除中低品位磷矿中的钙。

84.得到所述三级滤液后,本发明将所述三级滤液依次进行萃取、中和和四级分离,得到所述氮磷混合液。

85.在本发明中,所述萃取采用的萃取剂优选包括二(2-乙基己基)磷酸酯、二壬基萘二磺酸、2-乙基己基膦酸单2-乙基己基酯和二(2,4,4-三甲基戊基)次膦酸中的一种或几种。

86.在本发明中,所述萃取的过程优选为:将三级滤液和萃取剂进行混合,通过逆流萃取,得到有机相和水相;将得到的有机相和硫酸混合,进行反萃取,得到反萃液;将所述反萃液降温结晶去除金属离子,得到萃取液。

87.在本发明中,所述三级滤液和萃取剂的体积比优选为1:3~6。在本发明中,所述逆流萃取的温度优选为20~65℃,时间优选为20~130min。在本发明中,所述硫酸的质量浓度优选为20~45%。本发明对所述有机相和硫酸的比例没有特殊的限定,采用本领域技术人员熟知的即可。在本发明中,所述反萃取的温度优选为45~75℃,时间优选为15~60min。

88.在本发明中,所述萃取能够去除液体中的钙、镁、铁、铝等杂质离子或化合物。

89.在本发明中,所述中和的过程优选为将氨气通入所述萃取液中进行中和。在本发明中,所述中和后的溶液的ph值优选为2~5。在本发明中,所述中和发生的反应如下所示:

90.hno3 h3po4 2nh3→

nh4no3 nh4h2po4。

91.在本发明中,所述四级分离的过程优选为将中和得到的液体通过板框压滤的方式除去不溶物。

92.在本发明中,当所述四级分离得到的滤液中n和p2o5的质量比不满足1:0.5~1.5时,优选通过添加硝酸铵溶液或磷酸一铵调节n和p2o5的质量比为1:0.5~1.5后,经浓缩得到所述氮磷混合液。在本发明中,所述浓缩后得到的氮磷混合液的含水量优选为2%。

93.在本发明中,所述氮磷混合液中还优选包括金属盐。

94.在本发明中,所述金属盐优选包括水溶性金属硫酸盐和/或水溶性金属盐酸盐;所述金属盐中的金属元素优选包括锌、镁、铜、锰和铁中的一种或几种。

95.在本发明中,所述金属盐的质量优选为所述氮磷混合液质量的1%~10%,进一步优选为1%~8%,更优选为1%~5%。

96.在本发明中,当所述氮磷混合液中还包括金属盐时,所述氮磷混合液的制备方法优选包括将硝酸铵溶液、磷酸一铵和金属盐直接混合得到所述氮磷混合液;

97.或,以中低品位磷矿为原料制备得到所述氮磷混合液。

98.在本发明中,当采用硝酸铵、磷酸一铵、金属盐直接混合时,所述制备方法优选包括以下步骤:

99.将硝酸铵溶液、磷酸一铵和金属盐混合,得到所述氮磷混合液。

100.本发明对所述混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

101.在本发明中,当采用以中低品位磷矿为原料制备得到所述氮磷混合液时,所述制备方法优选包括以下步骤:

102.以中低品位磷矿为原料制备得到第一混合液;所述第一混合液包括硝酸铵和磷酸一铵;

103.将所述第一混合液和金属盐混合,得到所述氮磷混合液。

104.在本发明中,以中低品位磷矿为原料制备得到第一混合液的过程和上述技术方案中所述以中低品位磷矿为原料制备得到所述氮磷混合液的方法一样,在此不再赘述。

105.本发明对所述第一混合液和金属盐的混合过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

106.在本发明中,所述氮磷混合液中还优选包括四水八硼酸钠。在本发明中,所述四水八硼酸钠的质量优选为所述氮磷混合液质量的0.5%~5.0%。

107.在本发明中,当所述氮磷混合液中还包括四水八硼酸钠时,所述氮磷混合液的制备方法优选包括将硝酸铵溶液、磷酸一铵、金属盐和四水八硼酸钠直接混合得到所述氮磷混合液;

108.或,以中低品位磷矿为原料制备得到所述氮磷混合液。

109.在本发明中,当采用硝酸铵溶液、磷酸一铵、金属盐和四水八硼酸钠直接混合时,所述制备方法优选包括以下步骤:

110.将硝酸铵溶液、磷酸一铵、金属盐和四水八硼酸钠混合,得到所述氮磷混合液。

111.本发明对所述混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

112.在本发明中,当采用以中低品位磷矿为原料制备得到所述氮磷混合液时,所述制备方法优选包括以下步骤:

113.以中低品位磷矿为原料制备得到第一混合液;所述第一混合液包括硝酸铵和磷酸一铵;

114.将所述第一混合液、四水八硼酸钠和金属盐混合,得到所述氮磷混合液。

115.在本发明中,以中低品位磷矿为原料制备得到第一混合液的过程和上述技术方案

中所述以中低品位磷矿为原料制备得到所述氮磷混合液的方法一样,在此不再赘述。

116.本发明对所述第一混合液、四水八硼酸钠和金属盐的混合过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

117.在本发明中,所述真空脱水聚合的温度优选为160~200℃,进一步优选为170~195℃,更优选为180~190℃,最优选为182~185℃;时间优选为2~15min,进一步优选为4~12min,更优选为5~10min;真空度优选为-80~-99kpa,进一步优选为-85~-97kpa,更优选为-90~-95kpa。在本发明中,所述真空脱水聚合后得到的溶液的含水量优选为小于0.5%。

118.所述真空脱水聚合完成后,本发明还优选包括对得到的产物进行冷却。本发明对所述冷却的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

119.本发明还提供了上述技术方案所述制备方法制备得到的全水溶性聚合物。在本发明中,所述全水溶性聚合物包括聚磷酸铵。在本发明中,所述聚磷酸铵包括二聚磷酸铵、三聚磷酸铵和多聚磷酸铵。以质量百分含量计,所述二聚磷酸铵占所述聚磷酸铵的56%~99%;所述三聚磷酸铵占所述聚磷酸铵的1~44%;所述多聚磷酸铵优选占所述聚磷酸铵的1~15%。

120.在本发明中,所述全水溶性聚合物还优选包括聚磷酸铵金属螯合物。

121.在本发明中,当所述氮磷混合液中还包括金属盐时,在真空脱水聚合的过程中,生成的聚磷酸铵和金属盐中的金属离子发生螯合反应,得到聚磷酸铵金属螯合物,反应式如下所示:

[0122][0123]

其中,所述me优选为锌、镁、铜、锰或铁。

[0124]

在本发明中,当所述me为锌时,所述聚磷酸铵金属螯合物优选为聚磷酸锌铵;所述聚磷酸锌铵的螯合容量(金属mg/g聚磷酸铵)优选为72。在本发明中,当所述me为镁时,所述聚磷酸铵金属螯合物优选为聚磷酸镁铵;所述聚磷酸镁铵的螯合容量(金属mg/g聚磷酸铵)优选为56。在本发明中,当所述me为铜时,所述聚磷酸铵金属螯合物优选为聚磷酸铜铵;所述聚磷酸铜铵的螯合容量(金属mg/g聚磷酸铵)优选为85;在本发明中,当所述me为铁时,所述聚磷酸铵金属螯合物优选为聚磷酸铁铵;所述聚磷酸铁铵的螯合容量(金属mg/g聚磷酸铵)优选为112;在本发明中,当所述me为锰时,所述聚磷酸铵金属螯合物优选为聚磷酸锰铵;所述聚磷酸锰铵的螯合容量(金属mg/g聚磷酸铵)优选为25。

[0125]

在本发明中,所述聚磷酸铵金属螯合物中,ca/p比优选为<0.2。在本发明中,所述聚磷酸铵金属螯合物中,缩合型磷酸盐的质量优选占总含磷化合物的5%~40%,进一步优选为10%~35%,更优选为20%~30%。

[0126]

本发明还提供了上述技术方案所述的全水溶性聚合物在制备全水溶硝基复合肥中的应用。

[0127]

在本发明中,所述全水溶硝基复合肥中还优选包括钾肥和/或氮肥。

[0128]

在本发明中,所述钾肥优选包括硫酸钾、硝酸钾、磷酸二氢钾和氯化钾中的一种或

几种;所述钾肥中水不溶物的质量含量优选为≤0.5%,含水量优选为<1%,总养分含量优选为≥52%。

[0129]

在本发明中,所述氮肥优选包括硝酸铵和/或含磷硝酸铵;所述氮肥中水不溶物的质量含量优选为≤0.5%,含水量优选为<1%。

[0130]

本发明对所述钾肥和氮肥的添加量没有特殊的限定,可以根据全水溶硝基复合肥中所需的氮磷钾(npk)的质量比进行调整。在本发明中,所述npk的质量比优选包括15-15-15、16-16-16、15-5-25、22-12-8、20-10-10或12-11-18。

[0131]

在本发明中,所述全水溶硝基复合肥中还优选包括矿源黄腐酸钾。在本发明中,所述矿源黄腐酸钾的质量优选为全水溶性聚合物质量的0.1~2.5%。

[0132]

在本发明中,所述全水溶硝基复合肥中还优选包括全水溶填料;所述全水溶填料优选包括无水硫酸镁和/或无水硫酸钠。在本发明中,所述全水溶填料和全水溶性聚合物的质量比优选为(0.01~0.25):1。在本发明中,所述全水溶填料能够降低npk熔融液的粘度的同时调节复合肥的养分,并且可以改善硝基复合肥中硝酸根和硫酸根的比例来提高硝基复合肥的颗粒强度,避免肥料颗粒粉、板结。

[0133]

在本发明中,所述全水溶硝基复合肥的制备方法优选包括以下步骤:

[0134]

将钾肥和/或氮肥与全水溶性聚合物混合,得到所述全水溶硝基复合肥。

[0135]

进行所述混合前,本发明还优选对所述钾肥进行干燥处理;所述干燥处理的温度优选为80~150℃。

[0136]

在本发明中,所述混合的原料中还优选包括矿源黄腐酸钾。在本发明中,所述矿源黄腐酸钾优选以水溶液的形式进行添加。在本发明中,所述矿源黄腐酸钾水溶液中水不溶物的质量含量优选<0.5%,含水量优选为50~80%。在本发明中,所述矿源黄腐酸钾水溶液的质量优选为所述全水溶性聚合物质量的0.4~10%,更优选为1%~5%。在本发明中,当所述混合的原料还包括矿源黄腐酸钾溶液时,所述混合时原料的添加顺序为将钾肥和/或氮肥与全水溶性聚合物预混后,再添加矿源黄腐酸钾溶液进行混合。

[0137]

在本发明中,所述混合的原料中还优选包括全水溶填料;所述全水溶填料和上述技术方案所述的全水溶填料相同,在此不再赘述。

[0138]

在本发明中,所述混合优选在搅拌的条件下进行。本发明对所述搅拌的条件参数没有特殊的限定,采用本领域技术人员熟知的即可。

[0139]

所述混合完成后,本发明还优选包括对混合得到的物料依次进行造粒、冷却、筛分和防结处理。本发明对所述造粒、冷却和筛分的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述防结处理采用的防结剂优选为全水溶的防结剂;所述防结剂优选包括防结油和防结粉。在本发明的具体实施例中,所述防结油具体为曲阜市造型材料厂生产的zx-a1型全水溶防结油或荆门市聚丰精细化工有限责任公司生产的防结油;所述防结粉具体为曲阜市造型材料厂生产的水溶性防结粉或门市聚丰精细化工有限责任公司生产的防结粉。本发明对所述防结处理的过程没有特殊的限定,采用本领域技术人与熟知的过程进行即可。

[0140]

在本发明中,所述全水溶硝基复合肥中水不溶物的质量含量优选为≤0.3%,残渣通过率优选为≥99.7%。

[0141]

为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种全水溶性聚

合物及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0142]

实施例1

[0143]

将642kg硝酸铵溶液(质量浓度为96%)和340kg磷酸一铵(总养分为72%,水分含量为0.3%,水不溶物的质量含量为0.6%),得到n和p2o5的质量比为1:1的氮磷混合液;

[0144]

将上述氮磷混合液在温度为170℃、真空度为-92kpa下进行脱水聚合5min,经冷却得到所述全水溶性聚合物。

[0145]

实施例2

[0146]

将642kg硝酸铵溶液(质量浓度为96%)和340kg磷酸一铵(总养分为72%,水分含量为0.3%,水不溶物的质量含量为0.6%)混合,得到n和p2o5的质量比为1:1的氮磷混合液;

[0147]

将上述氮磷混合液在温度为175℃、真空度为-96kpa下进行脱水聚合10min,经冷却得到所述全水溶性聚合物;

[0148]

将625kg全水溶性聚合物、305kg硫酸钾(总养分含量53%)和70kg无水硫酸钠混合,依次进行造粒、冷却和筛分,然后采用2kg曲阜市造型材料厂生产的zx-a1型全水溶防结油和4kg曲阜市造型材料厂生产的全水溶防结粉进行防结处理得到npk比例为16-16-16的全水溶硝基复合肥。

[0149]

实施例3

[0150]

将447kg硝酸铵溶液(质量浓度为96%)、215kg磷酸一铵(总养分为72%,水分含量为0.3%,水不溶物的质量含量为0.6%)、20kg硫酸锌、20kg四水八硼酸钠、20kg硫酸镁和1kg硫酸锰混合,得到n和p2o5的质量比为1:1的氮磷混合液;

[0151]

将上述氮磷混合液在温度为200℃、真空度为-95kpa下进行脱水聚合10min,经冷却得到含聚磷酸铵金属螯合物(含水量为0.3%)的全水溶性聚合物;

[0152]

在搅拌的条件下,向706kg的全水溶性聚合物中加入285kg干燥后的硫酸钾、5kg无水硫酸钠和4kg质量分数为30%的矿源黄腐酸钾溶液,依次进行造粒、冷却和筛分,然后采用2kg曲阜市造型材料厂生产的zx-a1型全水溶防结油和4kg曲阜市造型材料厂生产的全水溶防结粉进行防结处理得到npk比例为15-15-15的全水溶硝基复合肥,得到的全水溶硝基复合肥中水不溶物的质量含量≤0.3%,残渣通过率≥99.7%;

[0153]

溶解试验:将本实施例中得到的全水溶硝基复合肥以肥水比1:100和1:20的比例和水混合,得到的溶液澄清透明,结果如图7所示。

[0154]

实施例4

[0155]

将732kg贵州开阳磷矿粉和1709kg质量分数为60%的硝酸放在酸解槽中混合,在50℃下进行酸解反应1h,得到粗酸解液;贵州开阳磷矿粉的组分表如表1所示:

[0156]

表1贵州开阳磷矿粉组分表

[0157]

项目p2o5/%cao/%mgo/%fe2o3/%al2o3/%sio2/%f/%酸不溶物含量31.644.81.52.211.875.11.67.37

[0158]

将得到的粗酸解液经过滤除去酸不溶物,得到一级滤液;得到的一级滤液的组分表如表2所示:

[0159]

表2一级滤液的组分表

[0160]

项目np2o5/%cao/%mgo/%fe2o3/%al2o3/%sio2/%f/%比重

含量8.59.813.60.470.650.580.20.91.54

[0161]

将得到的一级滤液放到冷却槽中,在-5℃下进行冷却结晶,经离心分离去除硝酸钙结晶,得到二级滤液;除去的硝酸钙结晶经冷冻硝酸洗涤和冷冻水洗涤,所得到的洗涤液体返回酸解槽中进行酸解反应,洗涤后的硝酸钙和碳酸铵进行复分解反应得到碳酸钙,经精制处理得到轻质碳酸钙;二级滤液的组分表如表3所示:

[0162]

表3二级滤液的组分表

[0163][0164]

将得到的二级滤液和322kg硫酸铵混合,在搅拌的条件下、将混合液加热到50℃进行复分解反应1h,经养晶过滤去除硫酸钙后,得到三级滤液;除去的硫酸钙经水洗,所得到的水洗液返回酸解槽中进行酸解反应,水洗后的硫酸钙和碳酸铵进行复分解反应得到碳酸钙,经精制处理得到轻质碳酸钙;三级滤液的组分表4所示:

[0165]

表4三级滤液的组分表

[0166]

项目np2o

5/

%cao/%mgo/%fe2o3/%al2o3/%sio2/%f/%比重含量8.9121.25-1.021.431.270.441.981.3

[0167]

将三级滤液和二(2-乙基己基)磷酸酯进行混合,在50℃下进行逆流萃取60min,得到有机相和水相;将得到的有机相和质量浓度为45%的硫酸混合,在50℃下进行反萃取30min;将得到的反萃液降温结晶去除金属离子得到萃取液;向萃取液中通入氨气进行中和,中和后的反应液的ph值为3;然后将反应液通过板框压滤的方式除去不溶物后,得到n和p2o5的质量比为1:1.6的分离液;分离液的组分如表5所示:

[0168]

表5分离液的组分表

[0169]

项目n/%p2o5/%cao/%mgo/%fe2o3/%al2o3/%sio2/%h2o/%比重含量10.416.36-0.05

‑‑‑

311.4

[0170]

向上述分离液中加入浓度为96%硝酸铵溶液调节料浆中的n:p2o5为1:1后,经浓缩得到水分为2%的第一混合液,第一混合液的组分表如表6所示:

[0171]

表6第一混合液组分表

[0172]

项目n%p2o5/%cao/%mgo/%fe2o3/%al2o3/%sio2/%h2o/%比重含量21,221.2

‑‑‑‑‑

21.45

[0173]

将696kg第一混合液、20kg硫酸锌、20kg四水八硼酸钠、20kg硫酸镁和1kg硫酸锰混合,在温度为170℃、真空度为-90kpa下进行脱水聚合8min,经冷却得到含有聚磷酸铵金属螯合物(含水量为0.3%)的全水溶性聚合物;

[0174]

在搅拌的条件下,向698kg的全水溶性聚合物中加入295kg干燥后的硫酸钾、3kg无水硫酸钠和4kg质量分数为30%的矿源黄腐酸钾溶液,依次进行造粒、冷却和筛分,然后采用2kg曲阜市造型材料厂生产的zx-a1型全水溶防结油和4kg曲阜市造型材料厂生产的全水

溶防结粉进行防结处理得到npk比例为15-15-15的全水溶硝基复合肥,得到的全水溶硝基复合肥中水不溶物的质量含量≤0.3%,残渣通过率≥99.7%;

[0175]

溶解试验:将本实施例得到的全水溶硝复合肥进行水溶解试验,得到的结果和实施例4中的结果一致。

[0176]

实施例5

[0177]

将768kg王集磷矿粉和1791kg质量分数为60%的硝酸放在酸解槽中混合,在50℃下进行酸解反应1h,得到粗酸解液;王集磷矿粉的组分表如表7所示:

[0178]

表7王集磷矿粉组分表

[0179]

项目p2o5/%cao/%mgo/%fe2o3/%al2o3/%sio2/%f/%酸不溶物含量30.4544.561.830.70.4211.3937.09

[0180]

将得到的粗酸解液经过滤除去酸不溶物,得到一级滤液;得到的一级滤液的组分表如表8所示:

[0181]

表8一级滤液的组分表

[0182][0183]

将得到的一级滤液放到冷却槽中,在-6℃下进行冷却结晶,经离心分离去除硝酸钙结晶,得到二级滤液;除去的硝酸钙结晶经冷冻硝酸洗涤和冷冻水洗涤,所得到的洗涤液体返回酸解槽中进行酸解反应,洗涤后的硝酸钙和碳酸铵进行复分解反应得到碳酸钙和硝酸铵,碳酸钙经精制处理得到轻质碳酸钙;硝酸铵一部分调节氮磷混合液的氮磷比,另一部分直接储存;二级滤液的组分表如表9所示:

[0184]

表9二级滤液的组分表

[0185]

项目n/%p2o5/%cao/%mgo/%fe2o3/%al2o3/%sio2/%f/%比重-8℃时的含量5.921.54.51.140.440.260.83.61.3

[0186]

将得到的二级滤液和336kg硫酸铵混合,在搅拌的条件下、将混合液加热到50℃进行复分解反应1h,经养晶过滤去除硫酸钙后,得到三级滤液;除去的硫酸钙经水洗,所得到的水洗液返回酸解槽中进行酸解反应,水洗后的硫酸钙和碳酸铵进行复分解反应得到碳酸钙,经精制处理得到轻质碳酸钙;三级滤液的组分如表10所示:

[0187]

表10三级滤液的组分表

[0188][0189][0190]

将得到的三级滤液和2-乙基己基膦酸单2-乙基己基酯进行混合,在25℃下进行逆流萃取30min,得到有机相和水相;将得到的有机相和质量浓度为20%的硫酸混合,在45℃

下进行反萃取15min;将得到的反萃液降温结晶去除金属离子得到萃取液;向得到的萃取液中通入氨气进行中和,中和后的反应液的ph值为3;然后将反应液通过板框压滤的方式除去不溶物后,得到n和p2o5的质量比为1:1.71的分离液;分离液的组分表如表11所示:

[0191]

表11分离液的组分表

[0192]

项目n/%p2o5/%cao/%mgo/%fe2o3/%al2o3/%sio2/%h2o/%比重含量1017.1

‑‑‑‑‑

311.4

[0193]

向上述分离液加入浓度为96%的硝酸铵溶液调节n和p2o5的质量比1:1,经浓缩后得到水分为2%的第一混合液,第一混合液的组分表如表12所示:

[0194]

表12第一混合液组分表

[0195][0196]

将1037kg第一混合液、10kg硫酸锌、10kg四水八硼酸钠、10kg硫酸镁和1kg硫酸锰水混合,在温度为170℃、真空度为-91kpa下进行脱水聚合12min,经冷却得到含聚磷酸铵金属螯合物(含水量为0.3%)的全水溶性聚合物;

[0197]

在搅拌的条件下,向493kg的全水溶性聚合物中加入350kg硝酸铵(固含量>99%)和150kg干燥后的硫酸钾、10kg无水硫酸钠和7kg质量分数为30%的矿源黄腐酸钾溶液,依次进行造粒、冷却和筛分,然后采用2kg曲阜市造型材料厂生产的zx-a1型全水溶防结油和4kg曲阜市造型材料厂生产的全水溶防结粉进行防结处理得到npk比例为22-12-8的全水溶硝基复合肥(实物图如图1所示)得到的全水溶硝基复合肥中水不溶物的质量含量≤0.3%,残渣通过率≥99.7%;

[0198]

溶解试验:将本实施例中得到的全水溶硝基复合肥以肥水比1:100和1:20的比例和水混合,得到的溶液澄清透明,结果如图8所示;

[0199]

本实施例的流程示意图如图9所示。

[0200]

性能测试

[0201]

测试例1

[0202]

对实施例1得到的全水溶性聚合物和实施例2~5得到的全水溶硝基复合肥进行离子色谱测试,测试条件为:

[0203]

色谱柱:dionex ionpac

tm

as11-hc(4*250mm);

[0204]

保护柱:dionex ionpac

tm

ah11-hc(4*50mm);

[0205]

柱温:30℃;

[0206]

流速:1ml/min;

[0207]

洗脱条件如表12所示:

[0208]

表12洗脱条件参数

[0209]

时间(min)koh浓度(mmol/l)030

3301090159020302230

[0210]

抑制器电流:223ma;

[0211]

检测器:电导检测器。

[0212]

测试结果如图2~6所示,其中,图2为实施例1得到的全水溶性聚合物的离子色谱图,图3为实施例2得到的全水溶硝基复合肥的离子色谱图,图4为实施例3得到的全水溶硝基复合肥的离子色谱图,图5为实施例4得到的全水溶硝基复合肥的离子色谱图,图6为实施例5得到的全水溶硝基复合肥的离子色谱图;测试结果如表14所示;

[0213]

表14实施例1~5得到的产品的离子色谱测试结果

[0214] 水溶p2o5/%二聚/%三聚/%三聚以上/%聚合磷/%实施例15018.393.180.27121.84实施例216.013.890.50404.39实施例315.23.991.230.1695.39实施例415.23.991.230.1695.39实施例512.246.851.730.2518.83

[0215]

从表14可以看出本发明的得到的聚磷酸铵的聚合度低,为全水溶性的聚磷酸铵,因而得到的硝基肥为全水溶硝基复合肥。

[0216]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。