1.本发明涉及石英砂处理技术领域,具体涉及一种高纯石英砂的超声波震荡-电吸附清洗方法和提纯工艺。

背景技术:

2.高纯石英砂通常指杂质总量<50ppm的高纯度sio2晶体,一般是以纯度较高的天然石英矿物为原材料,经过破碎、水淬、色选、浮选、酸浸、碱浸、高温脱羟、氯化等一系列物理和化学提纯处理后,获得的石英制品,是太阳能光伏、光纤通讯、半导体、微芯片、电光源等行业的重要上游原材料,在高新技术产业中的占据重要战略地位。

3.目前,只有美国、挪威、德国等少数国家掌握高纯石英的制备技术,国内高纯石英的研发相对滞后,4n8(sio2>99.998%)以上高纯石英的主要依赖进口。

4.因此,进一步优化高纯石英砂提纯工艺,降低高纯石英砂中的杂质含量,是新能源新材料等战略性新兴产业发展迫切需要解决的重要问题之一。

5.现有高纯石英砂提纯工艺流程中,均包括酸浸或碱浸工艺中的一种或两种,即利用酸/碱溶液(如盐酸、硝酸、氢氟酸、氢氧化钠等)与石英砂中的杂质矿物进行反应,在酸浸/碱浸过程中会引入大量oh-、no

3-等阴离子,也会反应产生大量的al

3

、fe

3

离子,最后再利用超纯水反复冲洗去除反应液及石英砂表面残留的杂质离子。

6.石英的晶胞结构为si-o四面体,通常意义上可以认为其表面带负电荷:溶液中的金属阳离子、带正电荷的粒子可以与si-o四面体中的o配位形成化学键,从而吸附在石英晶体的表面。最终残留的金属阳离子、带电粒子会附着在石英砂的表面,降低高纯石英砂的纯度品质,而金属离子对于石英砂的品质和应用有着极大的影响。

7.超纯水多次冲洗的方式只能逐渐降低水溶液中的离子浓度,并不能完全去除杂质离子、带电粒子。同时,石英晶体表面也会通过形成化学键的方式吸附金属离子,石英颗粒的凹槽和裂隙也会残留一些杂质。最终,残留的杂质离子、带电粒子会附着在石英砂的表面,降低高纯石英砂的纯度品质。

8.目前,针对高纯石英砂提纯过程中浮选、酸/碱浸后的金属离子等杂质残留的问题:

9.申请号为“cn201910383342.9”的发明专利申请“一种sio2纯度≥99.99%高纯石英砂的提纯方法”中提出,利用超声波洗涤,可以把石英颗粒缝隙中的杂质清理干净,具有洗涤速度快,清洗效果好的优点。该专利技术通过超声波震荡清洗石英砂,比起传统的超纯水反复冲洗具备更好的清洁效果。但是,当石英表面吸附的金属阳离子、带正电荷粒子在超声波的作用下分离后,关闭超声波震荡后,石英砂表面负电荷的作用下,带电离子/粒子会再次被吸附在石英砂颗粒的表面,因此该技术方案主要针对的是游离在处理液中的阳离子和阴离子,对吸附在石英砂表面的杂质离子/粒子并不能起到很好的效果。

10.申请号为“cn202210197454.7”的发明专利申请“一种高纯石英砂的提纯方法及装置”中提出,将高纯石英砂浸泡在硅溶胶中,利用纳米sio2微粒吸附溶液中的各种微型杂

质、分子、离子。通过施加在水槽两侧的交流电源使纳米sio2粒子往复移动,可去除高纯石英砂中的杂质,最终分离纳米sio2和高纯石英即可得到高纯石英产品。该专利技术在实际应用中存在较多的缺陷,一方面,高纯石英砂的颗粒直径通常为几十至几百微米,而硅溶胶中的sio2微粒为纳米级,粒径的极大差距导致混合后的溶液会出现明显的分层;另一方面,硅溶胶是介稳相,纳米sio2微粒始终存在自发聚集的倾向,其溶胶体系的稳定高度依赖于zeta电位、布朗运动和溶剂阻隔的条件,水槽两侧施加的电极以及与石英砂的接触,会迅速破坏硅溶胶的稳定体系,使纳米sio2微粒聚集并沉积在水槽底部以及石英砂表面,这使得该技术方案所说的在高纯石英颗粒间隙反复移动纳米sio2微粒以去除石英砂表面的残留杂质难以实现,并且二者的分离会较为困难,更容易通过硅溶胶引入新的杂质进入高纯石英砂。

技术实现要素:

11.针对上述技术问题以及本领域存在的不足之处,本发明提供了一种高纯石英砂的超声波震荡-电吸附清洗方法,使用超纯水作为高纯石英砂的处理液,并利用超声波震荡辅助分离石英砂表面的金属离子、带电粒子,与此同时,通过电吸附技术将溶液中的金属离子、带电粒子等吸附到两侧的电极上,从而实现高效去除高纯石英砂表面附着杂质的目的,解决了现有石英砂提纯工艺中杂质残留致使石英砂纯度难以提高的问题。

12.一种高纯石英砂的超声波震荡-电吸附清洗方法,采用超声波震荡-电吸附清洗装置,所述超声波震荡-电吸附清洗装置包括反应容器和超声波发生器,反应容器内部通过过滤网划分为位于中间的石英砂区和两侧的极板区,超声波发生器可在所述石英砂区内产生超声波震荡,所述两侧的极板区内分别设有外接直流电源的阴极板和阳极板;

13.所述超声波震荡-电吸附清洗方法包括:

14.反应容器的石英砂区内投入电子级超纯水和待清洗的石英砂进行清洗,开启超声波震荡,辅助分离石英砂表面吸附的杂质离子及带电粒子,同时为两侧的阴极板和阳极板通直流电,使带电荷的杂质富集到两侧的阴极板和阳极板上。

15.所述过滤网可阻挡石英砂从石英砂区进入两侧的极板区。

16.本发明利用超声波震荡辅助分离石英砂及其表面吸附的杂质,利用电吸附技术将溶液中游离的、石英砂表面吸附的杂质离子和带电粒子吸附到两侧电极上,可以在不引入任何新杂质的基础上,有效提升高纯石英的纯度品质。

17.在一优选例中,所述的超声波震荡-电吸附清洗方法,所述超声波震荡的频率为15~100khz。

18.在一优选例中,所述的超声波震荡-电吸附清洗方法,超声波震荡-电吸附清洗过程中阴极板和阳极板的直流电压为50~500v。

19.在一优选例中,所述的超声波震荡-电吸附清洗方法,超声波震荡-电吸附清洗过程分多次进行,每次持续时间为10~120min,每次结束后对石英砂进行脱水处理,同时将阴极板和阳极板转移至另一装有超纯水的容器中,反向通电以进行解吸附,清理后的阴极板和阳极板重复用于超声波震荡-电吸附清洗。

20.本发明还提供了所述的超声波震荡-电吸附清洗方法或所述的超声波震荡-电吸附清洗装置在高纯石英砂提纯中的应用。

21.作为一个总的发明构思,本发明还提供了一种高纯石英砂的提纯工艺,包括步骤:

22.s1、水淬;

23.s2、粉碎与磨矿;

24.s3、磁选;

25.s4、浮选;

26.s5、酸浸;

27.s6、采用所述的超声波震荡-电吸附清洗方法;

28.s7、脱羟;

29.s8、高温氯化。

30.在一优选例中,所述提纯工艺在步骤s1水淬之前,还包括色选过程,去除粒径小于5cm的石英矿石中的有色矿物杂质。

31.在一优选例中,所述的高纯石英砂的提纯工艺,步骤s1具体包括:将石英矿石加热后迅速投入自来水中进行水淬,待石英矿石冷却至100℃以下后,取出滤干脱水,烘干。其中,石英矿石的加热温度优选为600~1200℃,加热时间优选为1~6h,烘干温度优选为80~140℃,烘干时间优选为0.5~4h。

32.在一优选例中,所述的高纯石英砂的提纯工艺,步骤s2具体包括:将步骤s1得到的石英原料粉碎成粗料,然后干式球磨得到细料。所述粗料的粒径优选小于3mm。所述细料的粒径优选小于300μm;

33.在一优选例中,所述的高纯石英砂的提纯工艺,步骤s3磁选采用的磁场强度为0.8~2.0t。

34.在一优选例中,所述的高纯石英砂的提纯工艺,步骤s4采用多段浮选,浮选采用的ph调节剂中的碱溶液为koh和/或naoh,酸溶液为硫酸、盐酸、硝酸、氢氟酸、草酸中的至少一种。

35.在一优选例中,所述的高纯石英砂的提纯工艺,步骤s5酸浸采用的酸为硫酸、盐酸、硝酸、氢氟酸、草酸中的至少一种。酸浸温度优选为60~100℃,酸浸时间优选为2~8h。

36.在一优选例中,所述的高纯石英砂的提纯工艺,步骤s7脱羟在900~1600℃高温、2.0

×

10-6

~1.0

×

10-5

pa高真空的条件下进行。保温时间优选为1~5h;

37.在一优选例中,所述的高纯石英砂的提纯工艺,步骤s8高温氯化的温度为1400~1650℃,时间为0.5~8.0h,通入的氯化气体为cl2和/或hcl。

38.本发明提供的高纯石英砂提纯工艺利用超声波震荡清洗配合电吸附技术,可以有效清除在浮选、酸浸工艺后残留在石英砂表面的金属阳离子及带电粒子,配合后续的高温脱羟和高温氯化工艺,可实现4n8以及5n的高纯石英砂的制备。

39.与现有技术相比,本发明使用超纯水作为处理液,并使用超声波震荡分离杂质,因此不会引入任何新的杂质,并且不涉及高纯石英与其它介质的分离问题,同时可以有效的去除高纯石英砂表面附着的杂质,最终可获得sio2纯度达到5n(sio2>99.999%)的高纯石英砂制品。

附图说明

40.图1为本发明的一种超声波震荡-电吸附清洗装置的结构示意图;

41.图中:1-阴极板,2-阳极板,5-反应容器,6、7-过滤网,8-超声波发生器,9-电子级超纯水,10-石英砂。

具体实施方式

42.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

43.如图1所示,本发明的一种超声波震荡-电吸附清洗装置包括反应容器5和超声波发生器8,反应容器5内部通过过滤网6、7划分为位于中间的石英砂区和两侧的极板区,超声波发生器8可在所述石英砂区内产生超声波震荡,所述两侧的极板区内分别设有外接直流电源的阴极板1和阳极板2。

44.在一具体实施例中,超声波发生器8可为超声波探头。

45.实施例1

46.以产自马达加斯加的脉石英矿石为原料进行提纯,说明本发明的操作过程。

47.1)色选,经过矿山与工厂的初步破碎,将粒径小于5cm的石英矿石,先后通过人工挑选、机器色选的方式,初步去除石英矿中的有色矿物杂质。

48.2)水淬,步骤1)所得石英矿石放入高温箱式炉中,加热至900℃,保温1h后取出,将石英矿石迅速投入装有自来水的罐体中进行水淬,待石英矿石冷却至100℃以下后,将其取出滤干脱水,然后放入鼓风干燥箱中,在105

±

2℃的温度下烘干4h。

49.3)粉碎与磨矿,将步骤2)中经过水淬后烘干的石英原料用颚式破碎机进行粉碎,获得粒径小于1.5mm的粗料;利用行星式球磨机和氧化锆球石进行干磨,并筛选出粒径小于300μm的石英砂进行下一步提纯。

50.4)磁选,将步骤3)得到的石英砂,使用磁选机三次磁选,磁场强度为1.4t。

51.5)浮选,将步骤4)获得的石英砂,利用多段浮选进一步去除硅酸盐矿物杂质。第一段:向水中加入十二胺为捕获剂,以二号油为起泡剂;加入水 十二胺 二号油总质量20%的石英砂,并加入naoh溶液和氢氟酸溶液作为ph调节剂,将溶液的ph调节到2.0-3.0,通过浮选机去除长石等铝硅酸盐杂质,在洗涤至中性后烘干,重复三次;第二段:以naoh和盐酸作为ph调节剂将溶液的ph调节到2.0-3.0,加入十四烷基三甲基氯化铵作为捕获剂,苯乙酯为起泡剂,通过浮选机去除高岭石、云母等铝硅酸盐矿物,在洗涤至中性后烘干,重复三次。

52.6)酸浸,将步骤5)中得到的石英砂,进行酸浸处理,使用浓度20%的hcl、浓度20%的h2so4、以及浓度为10%的hf的混合酸溶液,将石英倒入装有酸溶液的容器中(四氟乙烯材质),在85℃下进行5h的酸浸。

53.7)超声波震荡-电吸附,将步骤6)中获得的石英砂,放入上述图1结构所示的超声波震荡-电吸附清洗装置中,首先用自来水多次清洗,直至检测溶液的ph值为中性后,进行脱水处理。然后使用电子级超纯水对石英砂进行清洗,期间开启超声波震荡(25khz),辅助分离石英砂表面吸附的杂质离子及带电粒子,同时为两侧的电极通电(250v直流电压),使带电荷的杂质富集到两侧的电极板上。电吸附过程进行30min后,将电极板挪到另一个装有超纯水溶液的容器中,反向通电以进行解吸附,此时电极板得到清理,并同时对石英砂进行脱水处理。以上使用清洗-脱水的过程重复进行三次。

54.8)脱羟,把步骤7)得到的石英砂传送到高温高真空炉中,在1600℃、7.0

×

10-6

pa真空度的条件下,保温4h进行高温脱羟处理。

55.9)高温氯化,将步骤8)获得的石英砂放入在高温氯化设备中,1550℃的条件下通入cl2气体,进行3小时的氯化处理。

56.实施例2

57.实施例2用于说明本发明中的高纯石英提纯工艺,所使用的原料和提纯工艺及设备与实施例1基本相同,实施例2与实施例1的区别在于:实施例2的提纯步骤(7)中,清洗过程未采用电吸附技术进行辅助脱杂。

58.实施例2的具体步骤7)为:将步骤6)中获得的石英砂,放入图1结构所示的超声波震荡-电吸附清洗装置中,首先用自来水多次清洗,直至检测溶液的ph值为中性后,进行脱水处理。然后使用电子级超纯水对石英砂进行清洗,期间开启超声波震荡(25khz),辅助分离石英砂表面吸附的杂质离子及带电粒子。30min后对石英砂进行脱水处理。以上使用超纯水清洗-脱水的过程重复进行三次。

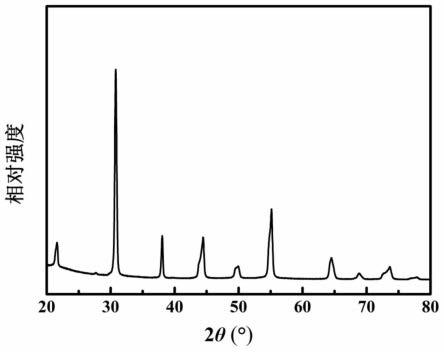

59.使用电感耦合等离子体原子发射质谱仪(icp-ms),测试实施例1和实施例2中石英砂的杂质含量,测试结果为如表1所示,实施例1和实施例2的sio2含量分别为99.9992%和99.9981%。

60.表1实施例1和实施例2中高纯石英砂产品的杂质含量(ppm)

61.alcakmgpfenacrti实施例14.0531.0330.8990.7660.5640.2290.2540.1770.152实施例28.3434.3021.2471.3570.8470.7740.7980.2630.324 mnnizrcubgeliga 实施例10.1230.0630.0410.0340.0530.0050.0030.001 实施例20.3490.0710.2870.0520.0670.0040.0170.003 62.实施例3

63.以产自印度安得拉邦的脉石英矿石为原料进行提纯,来说明本发明的操作过程。

64.1)色选,经过矿山与工厂的初步破碎,将粒径小于5cm的石英矿石,先后通过人工挑选、机器色选的方式,初步去除石英矿中的有色矿物杂质。

65.2)水淬,步骤1)所得石英矿石放入高温箱式炉中,加热至900℃,保温1h后取出,将石英矿石迅速投入装有自来水的罐体中进行水淬,待石英矿石冷却至100℃以下后,将其取出滤干脱水,然后放入鼓风干燥箱中,在105

±

2℃的温度下烘干4h。

66.3)粉碎与磨矿,将步骤2)中经过水淬后烘干的石英原料用颚式破碎机进行粉碎,获得粒径小于1.5mm的粗料;利用行星式球磨机和氧化锆球石进行干磨,并筛选出粒径小于300μm的石英砂进行下一步提纯。

67.4)磁选,将步骤3)得到的石英砂,使用磁选机三次磁选,磁场强度为1.4t。

68.5)浮选,将步骤4)获得的石英砂,利用多段浮选进一步去除硅酸盐矿物杂质。第一段:向水中加入十二胺为捕获剂,以二号油为起泡剂;加入水 十二胺 二号油总质量20%的石英砂,并加入naoh溶液和氢氟酸溶液作为ph调节剂,将溶液的ph调节到2.0-3.0,通过浮选机去除长石等铝硅酸盐杂质,在洗涤至中性后烘干,重复三次;第二段:以naoh和盐酸作为ph调节剂将溶液的ph调节到2.0-3.0,加入十四烷基三甲基氯化铵作为捕获剂,苯乙酯为

起泡剂,通过浮选机去除高岭石、云母等铝硅酸盐矿物,在洗涤至中性后烘干,重复三次。

69.6)酸浸,将步骤5)中得到的石英砂,进行酸浸处理,使用浓度20%的hcl、浓度20%的h2so4、以及浓度为10%的hf的混合酸溶液,将石英倒入装有酸溶液的容器中(四氟乙烯材质),在85℃下进行5h的酸浸。

70.7)超声波震荡-电吸附,将步骤6)中获得的石英砂,放入图1结构所示的超声波震荡-电吸附清洗装置中,首先用自来水多次清洗,直至检测溶液的ph值为中性后,进行脱水处理。然后使用电子级超纯水对石英砂进行清洗,期间开启超声波震荡(20khz),辅助分离石英砂表面吸附的杂质离子及带电粒子,同时为两侧的电极通电(380v直流电压),使带电荷的杂质富集到两侧的电极板上。电吸附过程进行30min后,将电极板挪到另一个装有超纯水溶液的容器中,反向通电以进行解吸附,此时电极板得到清理,并同时对石英砂进行脱水处理。以上使用清洗-脱水的过程重复进行三次。

71.8)脱羟,把步骤7得到的石英砂传送到高温高真空炉中,在1550℃、7.0

×

10-6

pa真空度的条件下,保温4h进行高温脱羟处理。

72.9)高温氯化,将步骤8获得的石英砂放入在高温氯化设备中,1600℃的条件下通入cl2气体,进行3小时的氯化处理。

73.实施例4

74.实施例4用于说明本发明中的高纯石英提纯工艺,所使用的原料和提纯工艺及设备与实施例3基本相同,实施例4与实施例3的区别在于:实施例4的提纯步骤7)中,清洗过程未采用电吸附技术进行辅助脱杂。

75.实施例4的具体步骤7)为:将步骤6)中获得的石英砂,放入图1结构所示的超声波震荡-电吸附清洗装置中,首先用自来水多次清洗,直至检测溶液的ph值为中性后,进行脱水处理。然后使用电子级超纯水对石英砂进行清洗,期间开启超声波震荡(25khz),辅助分离石英砂表面吸附的杂质离子及带电粒子。30min后对石英砂进行脱水处理。以上使用超纯水清洗-脱水的过程重复进行三次。使用电感耦合等离子体原子发射质谱仪(icp-ms),测试实施例3和实施例4中石英砂的杂质含量,测试结果为如表2所示,实施例3和实施例4的sio2含量分别为99.9976%和99.9953%。

76.表2实施例3和实施例4中高纯石英砂产品的杂质含量(ppm)

[0077] alcafemnnamgkticr实施例112.9203.0892.0881.8501.2320.3580.7830.3540.434实施例221.10811.8742.6102.9651.6561.0332.2760.4660.850 nipzrculibgega 实施例10.3380.1890.0930.0810.1130.0070.0090.002 实施例20.9600.2130.6530.1240.1420.0060.0530.006 [0078]

本发明的超声波震荡-电吸附清洗方法和提纯工艺,超声波震荡可以利用空化过程中的高温、高压和射流,无死角的将石英砂表面吸附的金属离子和带电粒子、石英砂表面缝隙中的矿物杂质从石英砂上分离开来,而同时开启的电吸附可以将剥离出的金属阳离子等带电杂质吸附到两侧的电极板上,从而实现对石英砂的提纯。

[0079]

现有技术在清洗石英砂的步骤中以硅溶胶为处理液,借此剥离石英砂表面吸附的杂质。本技术方案则以超纯水为处理液,借超声波震荡分离石英砂表面吸附的杂质。相比之

下,本技术方案具备以下优点:

[0080]

a)更好的保持石英砂纯度,超纯水中不含其它矿物,更有利于提高石英砂的纯度。

[0081]

b)工艺更加简便,不需要考虑后续的分离高纯石英砂与纳米sio2的工艺。

[0082]

c)工艺过程稳定,不存在硅溶胶通电后体系不稳定导致的纳米sio2沉积问题。

[0083]

d)除杂效果更加突出,超声波在液体中传播会产生空化现象,数以万计的气泡会在1

×

10-4

s的时间内迅速产生和破碎,空化气泡崩溃的瞬间产生速度可达110m/s、有强大冲击力的微射流,并产生局部高温高压(约5000℃、5000kpa),对于石英砂颗粒表面或缝隙等位置附着的杂质有着强有力的清洗效果,优于利用同样带有负电荷的纳米sio2微粒在石英砂表面进行离子吸附。

[0084]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。