1.本发明属于单晶硅或多晶硅制造技术领域,特别是涉及一种组合式坩埚以及使用该组合式坩埚的单晶炉。

背景技术:

2.单晶炉是一种在惰性气体环境中,用石墨加热器将多晶硅等多晶材料融化,用直拉法生长无错位单晶的设备。拉晶是指熔融的单质硅在凝固时硅原子以金刚石晶格排列成许多晶核,如果这些晶核长成晶面取向相同的晶粒并平行结合起来便结晶成单晶硅。

3.现有的单晶炉中的坩埚结构是在石英坩埚外包裹石墨、碳碳或陶瓷坩埚,加热器直接加热该石墨、碳碳或陶瓷坩埚使石英坩埚内的硅融化,这一过程中,硅融化后在石英坩埚内会产生大量的一氧化硅,挥发出的一氧化硅被氩气流带到炉体的下方,从排气管排出。一氧化硅流经石墨件时,如石墨、碳碳或陶瓷坩埚、加热器、保温筒等,会与之发生反应生成碳化硅。每次产生的碳化硅经清炉吸除后,无论是石墨、碳碳或陶瓷坩埚还是加热器其原有的厚度都不可避免的减薄了,使用寿命将会不可避免的大大缩减。另外,在单晶炉中使用直拉法制造单晶硅的过程中,由于石墨、碳碳或陶瓷坩埚与包裹的石英坩埚的膨胀系数不同,可能还会导致石墨、碳碳或陶瓷坩埚的龟裂问题。在出现一定程度的龟裂以及内壁腐蚀后,会造成石墨、碳碳或陶瓷坩埚的报废。随着单晶硅生长的晶体直径越来越粗,相应的单晶炉的直径也越做越大,对于热场的可靠性要求也越来越高,对应地,石墨、碳碳或陶瓷坩埚壁厚增大、重量增加,进而要求加热器加大功率提高加热温度以达到石英坩埚内硅液热熔温度的要求,这都导致耗能增加以及石墨、碳碳或陶瓷坩埚的制造成本提升。为此专利号为200910118210.x公开了一种中空网状体的石英坩埚保持件,其加入了粘结剂、高温碳化、气相沉积的加工步骤,其直接套设于石英坩埚的外部并对石英坩埚进行保持,但是其仍然没有解决对应的自身坩埚保持件本体易被腐蚀的问题,一经腐蚀后便可造成保持件整体的报废,使用成本依旧很高。

技术实现要素:

4.本发明提供了一种组合式坩埚及利用该坩埚的单晶炉,解决了以上问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明的一种组合式坩埚,包括套设于石英坩埚外部的内坩埚以及用于对内坩埚进行兜覆的网状坩埚,所述内坩埚采用石墨坩埚、碳碳坩埚或陶瓷坩埚;

7.进一步地,网状坩埚与内坩埚之间采用网兜限位结构或通过石墨胶相粘接。

8.进一步地,所述网兜限位结构包括利用设置于内坩埚外表面的凸起挂住网状坩埚或利用设置于内坩埚外表面的台阶结构卡接住网状坩埚;所述台阶结构的深度为1-10mm;所述凸起的厚度为1-10mm。

9.进一步地,所述内坩埚采用整体式坩埚或分体式坩埚,所述分体式坩埚包括多瓣式坩埚。

10.进一步地,所述网状坩埚是由一根或多根碳纤维绳编织形成的对内坩埚进行兜覆的中空网状体,其内表面与内坩埚外表面相贴合。

11.进一步地,所述网状坩埚具体为碗状或直筒状,底部设有开口或由碳纤维绳编织覆盖,所述网状坩埚的顶部为开口。

12.进一步地,所述网状坩埚的碳纤维绳表面包覆或填充有沉积碳层或硬化物质层。

13.进一步地,陶瓷坩埚的材料包括氮化硼、碳化硅、碳化钨、氧化锆、氧化铝、氮化铝、二硼化钛、碳化鉿中任意一种或多种混合。

14.一种单晶炉,包括上述的组合式坩埚。

15.一种拉晶方法,采用所述单晶炉进行拉晶的方法。

16.本发明相对于现有技术包括有以下有益效果:

17.(1)本技术方案将坩埚分为内坩埚和网状坩埚两层式结构,采用在包裹石英坩埚的石墨、碳碳或陶瓷坩埚外部套设网状坩埚,该网状坩埚是由碳纤维绳编织形成的对石墨、碳碳或陶瓷坩埚进行兜覆的中空网状体,其内表面与石墨、碳碳或陶瓷坩埚的外壁相贴合;该网状坩埚能够时刻保持石墨、碳碳或陶瓷坩埚的结构稳定性,使选择比现有壁厚更薄的石墨、碳碳或陶瓷坩埚成为可能,薄壁石墨、碳碳或陶瓷坩埚和包裹其的外网状坩埚形成的组合坩埚的强度与原厚壁单层石墨、碳碳或陶瓷坩埚相比没有下降;

18.(2)本技术方案采用内坩埚和网状坩埚两层式结构,在内坩埚被腐蚀导致内径变大或者由于热膨胀导致龟裂后,只需对内坩埚进行更换,网状坩埚可重复使用,相对于原厚壁单层石墨、碳碳或陶瓷坩埚,更换成本更低;

19.(3)本技术方案采用内坩埚和网状坩埚两层式结构其内坩埚相对于原有的厚壁单层坩埚壁厚降低,且网状坩埚是镂空形式,总体热传导效率变高,加热和冷却时间大大缩短,不仅对于加热器所需的功率要求更低,还可以提升拉晶效率;

20.(4)本技术方案采用网状坩埚能够使石墨、碳碳或陶瓷坩埚需要更换时便于脱离;

21.(5)本技术方案采用网状坩埚对内坩埚进行兜覆支撑的组合结构,当内坩埚可采用分体式坩埚结构时,如三瓣式或多瓣式坩埚,不仅可以有效降低热膨胀带来的影响,且具有良好的整体保持效果。

22.(6)本技术方案的内坩埚和网状坩埚组成的两层式结构,两层之间采用网兜限位结构或通过石墨胶相粘接,其中网兜限位结构具体包括设置于内坩埚外表面的凸起挂住网状坩埚或利用设置于内坩埚外表面的台阶结构卡接住网状坩埚,凸起和台阶结构样式简单,能够使网状坩埚很好的与内坩埚相结合,安装拆卸简单便捷。

23.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

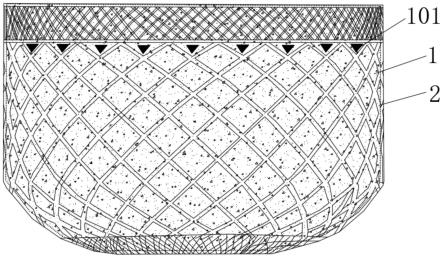

25.图1为本发明具体实施例1的一种组合式坩埚的结构示意图;

26.图2为图1中网状坩埚的结构示意图;

27.图3为图1中材质为石墨、碳碳或陶瓷坩埚的内坩埚结构示意图;

28.图4为具体实施例2的组合式坩埚的结构示意图;

29.图5为图4中内坩埚的结构示意图;

30.图6为具体实施例3的组合式坩埚的结构示意图;

31.图7为图6中对应的带有台阶结构的内坩埚的结构示意图;

32.图8为具体实施例4的网状坩埚的结构示意图;

33.图9为具体实施例5的网状坩埚的结构示意图;

34.图10为具体实施例6的网状坩埚的结构示意图;

35.图11为具体实施例7的三瓣式石墨、碳碳或陶瓷坩埚的结构示意图;

36.图12为应用图11中三瓣式石墨、碳碳或陶瓷坩埚的组合式坩埚的结构示意图;

37.图13为碳纤维绳的编织方式示意图之一;

38.图14为碳纤维绳的编织方式示意图之二;

39.图15为碳纤维绳的编织方式示意图之三;

40.图16为碳纤维绳的编织方式示意图之四;

41.图17为碳纤维绳的编织方式示意图之五;

42.图18为另一种碳纤维绳的编织方式示意图;

43.图19为本发明的组合式坩埚安装于单晶炉内的结构示意图;

44.图20为现有的单晶炉内的结构示意图;

45.附图中,各标号所代表的部件列表如下:

46.1-内坩埚,101-凸起,102-台阶式限位环,2-网状坩埚,a-台阶结构。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

48.在本发明的描述中,需要理解的是,术语“间隙”、“内表面”、“外表面”、“顶部”、“底部”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.如图20所示,为现有的采用石墨、碳碳或陶瓷坩埚的单晶炉的内部结构示意图,由图中可以看到其采用的是壁厚较厚且质量较重的单层整体式的石墨、碳碳或陶瓷坩埚包裹于石英坩埚外部,因为石墨、碳碳或陶瓷坩埚与石英坩埚之间热膨胀系数不一致,会导致石墨、碳碳或陶瓷坩埚的龟裂,加之长期使用过程中,一氧化硅对石墨、碳碳或陶瓷坩埚与石英坩埚接触面的腐蚀,会导致整个石墨、碳碳或陶瓷坩埚内表面的进一步腐蚀,内径扩大,直至报废,使用成本高;另外,由于石墨、碳碳或陶瓷坩埚厚度大,对石英坩埚内的硅进行加热需要使用较高的热量,导致对加热器的功率要求较高,能耗成本高。

50.请参阅图1-18所示,本发明的一种组合式坩埚,包括套设于石英坩埚外部的内坩埚1以及用于对内坩埚1进行兜覆的网状坩埚2,内坩埚1采用石墨坩埚、碳碳坩埚或陶瓷坩

埚;上述网状坩埚2与内坩埚1之间采用网兜限位结构或通过石墨胶相粘接;网兜限位结构包括利用设置于内坩埚1外表面的凸起101挂住网状坩埚2或利用设置于内坩埚1外表面的台阶结构a卡接住网状坩埚2;

51.内坩埚1采用整体式坩埚或分体式坩埚,分体式坩埚包括多瓣式坩埚;本技术方案中的内坩埚1无需采用壁厚较厚的石墨、碳碳或陶瓷坩埚,相对于现有的石墨、碳碳或陶瓷坩埚的壁厚为20mm,本技术方案中的内坩埚1的厚度可采用5mm、8mm或10mm,在具体厚度上大大减小,并带来重量及制造成本的降低。

52.网状坩埚2是由一根或多根碳纤维绳编织形成的对内坩埚1进行兜覆的中空网状体,其内表面与内坩埚1外表面相贴合。网状坩埚2具体为碗状或直筒状,底部设有开口或由碳纤维绳编织覆盖,网状坩埚2的顶部为开口;作为一种具体实施例,网状坩埚2的碳纤维绳表面可进行包覆或填充有沉积碳层或硬化物质层;硬化物质层具体包括碳化硅、氮化硅或者其它的陶瓷材料;网状坩埚2的厚度大于等于1mm,优选5-18mm;内坩埚1为石墨、碳碳或陶瓷坩埚,其厚度大于等于1mm,优选5-10mm;采用陶瓷坩埚时,陶瓷坩埚的材料包括氮化硼、碳化硅、碳化钨、氧化锆、氧化铝、氮化铝、二硼化钛、碳化鉿中任意一种或多种混合;

53.网状坩埚2使用的一根或多根碳纤维绳编织形成,其中,其网状坩埚2的具体结构形式如图2以及图8-10所示,包括如图2所示的带有上封边、下封边及中部中空网形成的坩埚型网状结构,该结构中底部可设置为开口孔或编织绳进行兜底;如图8所示的仅带有中部中空网以及底部为下封边的碗状结构,此时结构中底部可设置为开口孔或编织绳进行兜底;如图9所示,为仅带有中部中空网底部为开口的碗状结构;如图10所示,为仅带有中部中空网的直筒型结构;

54.本技术方案的组合式坩埚,采用网状坩埚2包裹于内坩埚1的外表面的形式,相对于同尺寸和厚度的普通石墨坩埚或碳碳坩埚的六个使用周期,一个周期为400小时,多增加2个使用周期,大大提高了坩埚的使用期限并节省了成本。相对于普通同等15mm厚度且尺寸为36寸的整体式石墨坩埚,本技术方案中采用13mm厚度的石墨内坩埚1以及2mm厚度的网状坩埚2,本技术方案的内坩埚1由拉晶前的内径为951mm,在拉晶结束后,膨胀为953mm,而普通的整体式的石墨内坩埚1由拉晶前的内径为951mm,在拉晶结束后,膨胀为954mm,本技术方案的坩埚结构膨胀度更小;

55.并且,对应的网状坩埚2中一根或多根碳纤维绳的编织的方式具体如图13-18所示,具体的包括:如图13所示,碳纤维绳的每一根均包含多根碳纤维纱线,绳子的中心为平行于绳子轴心的碳纤维纱线,平行于轴心的碳纤维纱线外面包覆碳纤维编织管;封边部和下封边部为环形体,由一根或多根所述碳纤维绳编织而成,上封边部和下封边部的编织方法和中环部的编织方法不同,上封边部和下封边部的编织密度比中环部的编织密度大;中环部的网状体由一根或多根碳纤维绳沿相对于所述中心轴倾斜第一角度的第一方向对齐;由一根或多根碳纤维绳沿相对于所述中心轴倾斜第二角度的第二方向对齐;第二角度与所述第一角度相同,并且其中第一方向与第二方向相对于所述中心轴对称。此实施例的编织方式我们称之为交叉编织方式;又如图13-18所示,为对应的上封边以及下封边的编织的各种编织方式,通过一根或多跟碳纤维绳编织形成。又如图18所示,为另一种编织方式,编织形成网状坩埚2为仅带有中部为直筒状结构,中环部包括多数根轴向条,一根或多根所述碳纤维绳绕所述轴向条螺旋编织,轴向条与所述碳纤维绳螺旋编织方向的夹角为大于70度小

于90度。此实施例的编织方式我们称之为螺旋编织方式。螺旋编织时,中环部包括多数根轴向条的支撑,可以没有封边部。

56.网状坩埚2具体是将30k根碳纤维束加捻成碳纤维绳,预浸树脂后再编织成条状织物作为碳纤维绳,该树脂具体为环氧树脂,本具体实施例中环氧树脂的质量为碳纤维束或碳纤维绳与树脂总质量的6%;然后按照上述编织方法和造型编织成网状,获得如上述编织造型的碳纤维网状体,然后将获得的碳纤维网状体经过模具辅助固化形成碳纤维网状预制体,其中固化定形条件为:固化温度为200℃,时间为6h,升温速率为8℃/min;模具采用本领域常见的石墨模具,该模具与内坩埚造型一致;去除模具后,然后进行气相沉积,将获得的碳纤维网状预制体放入沉积炉中,在1000℃温度下,通入三氯甲基硅烷,并以氢气为载气和稀释气体,三氯甲基硅烷与氢气流量比为1:3;沉积25h获得所需的网状坩埚2;通过将网状坩埚2与内坩埚1相组合的方式使得整体的组合式坩埚相对于现有的单独的内坩埚在使用时,具有更优的结构强度,不易因热膨胀而产生龟裂。

57.作为构成碳纤维绳的碳纤维,可以使用沥青基碳纤维、pan基碳纤维、黏胶基碳纤维等。构成碳纤维绳的碳纤维可以为相同材料或不同材料。与现有技术的坩埚相比,本技术的网状坩埚2采用碳纤维复合材料的碳纤维绳编织,不需要制作胚体,网状坩埚2的形状不受胚体的限制,可以灵活设计,由于原料规格统一,可以批量生产,提高纤维绳生产效率,缩短网状坩埚制造工时,所以成本较低,交货周期短,易于供应。

58.如图19所示,一种单晶炉,包括带有上述技术特征的组合式坩埚,安装于单晶炉的内炉腔内;

59.一种拉晶方法,其具体是使用该组合式坩埚的拉晶方法。

60.具体实施例1:

61.如图1-3所示,该组合式坩埚的网状坩埚2具体采用带有上封边和下封边以及中部网状编织部的网状坩埚2结构,上封边和下封边具体如上述编织方式中的任意一种;并且该具体实施例中的内坩埚1具体采用整体式石墨、碳碳或陶瓷坩埚,其高度与网状坩埚2的高度一致;

62.并且,对应的本具体实施例中,内坩埚1外表面设置有网兜限位结构,该网兜限位结构具体采用环绕设置于内坩埚1外面表面上方的凸起101对网状坩埚2进行限位悬挂,使内坩埚1外周侧面的凸起101与网状坩埚2上部的网兜孔相对应实现悬挂,凸起101的数量非限制,本具体实施例中采用环绕布置且与单排网兜孔数量及位置相对应,或与单排网兜孔间隙对应布置,本具体实施例中凸起101的形状为三角形,采用每50mm间距设置一个凸起101,当然圆形、四边形或其它多边形同样能够产生相同的技术效果,应当也属于本技术方案的保护范围;凸出后对网状坩埚2进行吊挂限位;凸起101的厚度为5mm,本具体实施例中仅列举了一个厚度数据,而采用1-10mm中任意厚度均能够达到相同的技术效果,能够将网状坩埚2很好的与内坩埚1上进行牢固的固定结合,应当均属于本技术方案的保护范围。

63.具体实施例2:

64.如图4-5所示,本具体实施例相对于具体实施例1的区别在于,本具体实施例的内坩埚1外表面设置的网兜限位结构具体采用台阶结构a,该台阶结构a具体为内坩埚1的外表面由上至下依次间距环绕布置台阶式限位环102,台阶式限位环102的直径由上至下依次减小,使网状坩埚2上部等直径的网兜结构能够卡接夹持于台阶结构a上;本具体实施例中,台

阶式限位环102设置四道,最上层的台阶式限位环102的外直径相对于内坩埚1长10mm,最底层的台阶式限位环102的外直径相对于内坩埚1长4mm,由最上层至最下层依次按照2mm的直径依次递减;在拉晶结束后,对应的台阶限位环102并没有损坏或脱落。

65.具体实施例3:

66.如图6-7所示,本具体实施例中的内坩埚1外表面设置的网兜限位结构具体采用如图7中a位置所显示的台阶结构a,该台阶结构a具体为内坩埚1外表面上设置有单层台阶,如图7所示,台阶的深度为5mm,即台阶结构a的在拉晶前的外直径相对于内坩埚1由拉晶前的内径为955mm小10mm,即为945mm,本具体实施例中台阶结构a位于内坩埚1外表面上部的3/4高度的位置,本具体实施例中仅列举了一个深度数据,而采用1-10mm中任意深度,以及位于内坩埚1外表面其它位置的高度也能够达到相同的技术效果,能够将网状坩埚2很好的与内坩埚1上进行牢固的固定结合,因此其它能够产生相同技术效果的尺寸和数据应当均属于本技术方案的保护范围,应当均属于本技术方案的保护范围,将网状坩埚2直接套设于台台阶结构a上,本具体实施例中的网状坩埚2具体采用如图10所示的网状坩埚;在拉晶结束后,对应的台阶结构a并没有损坏或脱离。

67.具体实施例4:

68.如图8所示,该具体实施例相对于具体实施例1的区别在于,网状坩埚2仅具有下封边以及中部网状编织部;并且本具体实施例中,内坩埚1采用石墨坩埚,网状坩埚2与内坩埚1之间采用的是网兜后涂覆石墨胶的方式实现粘接,本具体实施例中石墨胶的涂刷厚度为1mm,涂覆后能够使网状坩埚2很好的粘附于内坩埚1的外表面不掉落;当然本具体实施例中的网状坩埚2也可采用如具体实施例1相对应的环绕设置于内坩埚1外面表面上方的凸起101对网状坩埚2进行限位吊挂的结构,或采用如具体实施例2相对应的在内坩埚1的外表面由上至下依次间距环绕布置台阶式限位环102的结构。

69.具体实施例5:

70.如图9所示,该具体实施例相对于具体实施例4的区别在于,中部网状编织部为碗状结构且底部为开口,不带有下封边;

71.当然本具体实施例中的网状坩埚2也可采用如具体实施例1相对应的环绕设置于内坩埚1外面表面上方的凸起101对网状坩埚2进行限位吊挂的结构,或采用如具体实施例2相对应的在内坩埚1的外表面由上至下依次间距环绕布置台阶式限位环102的结构。

72.具体实施例6:

73.如图10所示,该具体实施例相对于具体实施例1的区别在于,中部网状编织部为直筒状结构;网状坩埚2采用环绕设置于内坩埚1外面表面上方的凸起101对网状坩埚2进行限位吊挂的结构,或采用如具体实施例2相对应的在内坩埚1的外表面由上至下依次间距环绕布置台阶式限位环102的结构。

74.具体实施例7:

75.如图11-12所示,本具体实施例相对于具体实施例1-6任一项的区别在于,内坩埚1采用分体式坩埚,具体为三瓣式坩埚,且该内坩埚1与网状坩埚2相接触的面上涂覆有石墨胶使形成整体;本具体实施例中仅列举了三瓣式的石墨、碳碳或陶瓷坩埚,当然多瓣式坩埚仍然属于本技术方案的保护范围。

76.本技术方案采用在包裹石英坩埚的石墨、碳碳或陶瓷坩埚外部套设网状坩埚,该

网状坩埚是由碳纤维绳编织形成的对石墨、碳碳或陶瓷坩埚进行兜覆的中空网状体,内表面与石墨、碳碳或陶瓷坩埚的外壁相贴合。包裹石英坩埚的坩埚通过选用两层结构,不仅发挥了编织的网状结构能够时刻保持石墨、碳碳或陶瓷坩埚的结构稳定性的优点,还使选择比现有壁厚更薄的石墨、碳碳或陶瓷坩埚成为可能,薄壁石墨、碳碳或陶瓷坩埚和包裹其外的网状坩埚形成的组合坩埚的强度与原厚壁石墨、碳碳或陶瓷坩埚相比没有下降;在该石墨、碳碳或陶瓷坩埚被腐蚀导致内径变大或者由于热膨胀导致龟裂后,只需要对内坩埚进行更换,网状坩埚可重复使用,相对于原厚壁石墨、碳碳或陶瓷坩埚,其更换成本更低;且由于石墨、碳碳或陶瓷坩埚厚度降低,且网状坩埚是镂空形式,总体热传导效率更高,加热和冷却时间大大缩短,不仅对于加热器所需的功率要求更低,还可以提升拉晶效率,采用网状坩埚能够使石墨、碳碳或陶瓷坩埚需要更换时便于脱离;采用网状坩埚对内坩埚进行兜覆支撑的组合结构,当内坩埚采用分体式坩埚结构时,如三瓣式或多瓣式坩埚,不仅可以有效降低热膨胀带来的影响,且具有良好的整体保持效果。

77.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。