1.本发明属于电池材料技术领域,尤其涉及到一步法制备电池级氟化钠的方法及所得产品。

背景技术:

2.随着新能源技术的发展,锂离子电池应用爆发式增长,同时出现了锂矿资源短缺、成本急速升高的问题,而钠矿资源丰富且成本相对较低,在储能和低速电车领域钠离子电池可以完美弥补锂电面临的困境,实现部分甚至全面取代,钠盐中六氟磷酸钠类似于锂盐中的六氟磷酸锂,占据重要地位,电池级氟化钠可以作为六氟磷酸钠的原材料,应用前景广阔,但市场上现有电池级氟化钠企业极少,工业级氟化钠提纯过程面临技术路线复杂、成本高昂等众多问题。

3.目前最常见、应用最广泛地是氟硅酸钠纯碱法制备氟化钠,发明专利cn 106517246 b中报道一种氟硅酸钠纯碱法制备氟化钠的方法,氟硅酸钠溶液纯碱溶液依次连续加入管式反应器中生成氟化钠和二氧化硅浆料,进入多级浮选器中进行浮选,经浮选后分别得到含氟化钠的浆料和含二氧化硅的浆料,分别经离心、洗涤、干燥,即得到氟化钠产品和二氧化硅产品,该方法制得的氟化钠纯度仅为98.5%左右,存在二氧化硅和氟化钠分离不彻底的问题;《无机盐工业手册》中记载了氢氟酸中和法制备氟化钠的方法,向铅制反应釜中加入质量分数40%的氢氟酸,再慢慢加入纯碱或烧碱液中和,经结晶、离心脱水、烘干即得氟化钠产品,存在产品纯度低且成本高的问题;《高纯试剂提纯与制备》中记载了在水相中由高纯碳酸钠和氢氟酸制备氟化钠的方法,该方法制备的氟化钠存在阴阳离子和多相微夹杂的问题,无法满足电池级电解液添加剂对原材料的需求。因此,提供一种简便、易于工业化生产且产品纯度高的电池级氟化钠制备方法至关重要。

技术实现要素:

4.本发明提供了一种一步法制备电池级氟化钠的方法及所得产品,该方法通过改良氢氟酸中和法,在制备过程中施加超声波场作用,可一步制备电池级氟化钠产品,不仅产品纯度高达99.99%,且省去了复杂的纯化提纯过程,易于工业化生产。

5.为了达到上述目的,本发明提供了一步法制备电池级氟化钠的方法,在高纯氢氟酸和高纯碱中和反应过程中通过引入超声波场的强化作用制备得到。

6.作为优选,所述高纯碱为碳酸钠或氢氧化钠,纯度为99.8%以上;所述高纯氢氟酸为电子级,纯度为99.99%以上。

7.作为优选,所加入的高纯氢氟酸和高纯碱的摩尔比为1:(0.5~1)。

8.作为优选,所述超声波场的超声功率为50-1000w,时间为0.5-5h。可以理解的是,超声功率高或超声时间长对产品品质无影响,但涉及到功率高、时间长引发的耗能大、不节能等问题,因而无需过高超声功率以及过长超声时间。

9.作为优选,具体包括以下步骤:

10.向反应器中加入适量去离子水,搅拌的同时加入高纯碱粉体,继续搅拌,得到碱液1;

11.按比例称取高纯氢氟酸,将称取的高纯氢氟酸以3-15ml/min的速度缓慢滴加入碱液1中,在滴加过程中同时进行搅拌和超声;

12.将所得反应混合液过滤,得到氟化钠湿料和滤液,对得到的湿料进行烘干,得到电池级氟化钠产品。

13.作为优选,所得滤液为饱和氟化钠滤液,补充去离子水和高纯碱后,继续制备碱液1,并根据后续步骤继续循环使用。

14.作为优选,搅拌方式为机械搅拌或磁力搅拌,转速为100-500rpm,搅拌时间为0.5-2h;烘干温度为60-100℃,烘干时间为3-7h。可以理解的是,搅拌速度根据实际情况还具体可为100、150、200、250、300、350、400、450、500rpm或上述范围内的任意速度值,搅拌时间也可以具体为0.5、1、1.5、2h或上述范围内的任意时间值;此外,根据实际情况,烘干温度可以为60、65、70、75、80、85、90、95、100℃或上述范围内的任意温度值,烘干时间也可以为3、3.5、4、4.5、5、5.5、6、6.5、7h或上述范围内的任意时间值。

15.作为优选,所用反应器为聚四氟乙烯或具有聚四氟乙烯内衬的不锈钢反应器;过滤时采用孔径为0.22-1um的聚四氟乙烯过滤膜,过滤方式为负压真空抽滤,压力为-0.1mpa。

16.本发明还提供了一种根据上述任一技术方案所述的制备方法制备得到的电池级氟化钠。

17.作为优选,所述电池级氟化钠的粒径d

50

为20~100um,纯度高达99.99%以上,氯离子≤10ppm,硫酸根≤1ppm。

18.与现有技术相比,本发明的优点和积极效果在于:

19.1、本发明提供了一种电池级氟化钠的制备方法,该方法通过改进的氢氟酸中和法制备工艺,在高纯酸和高纯碱中和反应过程中引入超声波场的强化作用制备得到。超声波场在制备过程中一方面可以通过超强穿透作用力去除原材料酸和碱存在的离子微夹杂,另一方面可以调控氟化钠晶体的结晶过程,获得粒径较小且大小均一的氟化钠产品,最大限度减少杂质离子被包夹进入氟化钠晶粒,从源头控制杂质离子的含量,产品纯度可达99.99%以上,氯离子≤10ppm,硫酸根≤1ppm,完全满足电池级电解液添加剂对原材料的需求。

20.2、本发明所提供的方法可一步法制备得到电池级氟化钠,反应简便、省去了复杂的纯化提纯过程,且反应后母液可实现回收套用,氟化钠产品综合收率为90%以上,易于实现工业化生产。

附图说明

21.图1为电池级氟化钠制备流程图;

22.图2为实施例4、实施例14和氟化钠标样的xrd谱图。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.下述实施例和对比例中所用氢氧化钠的纯度为99.8%以上,氢氟酸为电子级,纯度为99.99%以上。

25.实施例1

26.制备流程如图1所示:

27.取200g去离子水置于反应器a中,开启机械搅拌,转速为300rpm,搅拌的同时加入50g氢氧化钠粉体,加料完成后继续搅拌1h制得碱液1;

28.将碱液1转移到反应器b中,取质量浓度为49%的氢氟酸44.2ml,采用蠕动泵按照3ml/min速度缓慢滴加入碱液1中;

29.滴加过程中同时开启搅拌装置和超声装置,机械搅拌转速为300rpm,超声功率为600w,超声搅拌时间均为4h;

30.将得到的反应混合液采用0.45um聚四氟乙烯滤膜过滤,过滤时真空泵压力为-0.1mpa,过滤得到氟化钠湿料和滤液;

31.将得到的湿料在90℃鼓风干燥箱内烘干4h得到电池级氟化钠产品;

32.所得滤液为饱和氟化钠滤液,将滤液转移到反应器a内,补充去离子水和氢氧化钠粉体制备碱液1,此时会有部分氟化钠晶体析出,将此混合液按照后续步骤反应循环使用即可。

33.实施例2

34.制备方法同实施例1,区别在于蠕动泵的速度为6ml/min。

35.实施例3

36.制备方法同实施例1,区别在于蠕动泵的速度为9ml/min。

37.实施例4

38.制备方法同实施例1,区别在于蠕动泵的速度为12ml/min。

39.实施例5

40.制备方法同实施例1,区别在于蠕动泵的速度为15ml/min。

41.实施例6

42.制备方法同实施例4,区别在于超声功率为50w。

43.实施例7

44.制备方法同实施例4,区别在于超声功率为200w。

45.实施例8

46.制备方法同实施例4,区别在于超声功率为400w。

47.实施例9

48.制备方法同实施例4,区别在于超声功率为800w。

49.实施例10

50.制备方法同实施例4,区别在于超声功率为1000w。

51.实施例11

52.制备方法同实施例4,区别在于超声搅拌时间均为0.5h。

53.实施例12

54.制备方法同实施例4,区别在于超声搅拌时间均为2.5h。

55.实施例13

56.制备方法同实施例4,区别在于超声搅拌时间均为5h。

57.实施例14

58.制备方法同实施例1,区别在于所加入的高纯碱为碳酸钠,对应的氢氟酸加入量为33.4ml(质量浓度为49%)。

59.对比例1

60.制备方法同实施例4,区别在于超声功率为40w。

61.对比例2

62.制备方法同实施例12,区别在于不进行超声搅拌。

63.对比例3

64.制备方法同实施例3,区别在于蠕动泵的速度为16ml/min。

65.性能测试

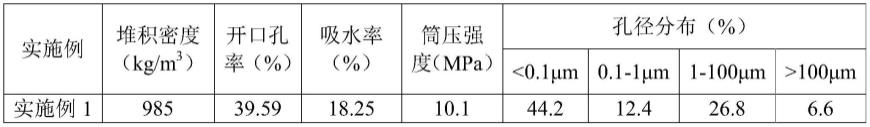

66.对上述实施例及对比例制备的氟化钠分别进行粒度测试、纯度测试及离子含量测试,测试结果如下表1所示。

67.表1.实施例和对比例样品测试结果汇总

[0068][0069]

结合表1数据可知,氢氟酸滴加速度不宜过快或过慢,滴加速度过快会导致反应过于剧烈,造成晶体形成速度过快进而影响产品纯度,滴加速度过慢影响合成效率;超声功率不能过低、更不能不引入,因为过低会导致超声穿透作用力不足,难以去除产品晶体中的微夹杂,对产品的纯度产生影响,且超声功率达到一定值后继续增加也不利于合成过程中的能耗控制。

[0070]

验证实验

[0071]

以上述实施例4和实施例14分别采用氢氧化钠和碳酸钠制备的氟化钠产品为例,将其xrd峰型与氟化钠标样xrd峰型进行对比,结果发现,如图2所示,二者峰形一致,无其它杂峰,证明本发明所提供的制备方法可以有效制备得到纯度高的电池级氟化钠产品。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。