1.本发明属于建筑材料技术领域,具体涉及一种锂盐基复合矿物掺合料及其制备方法。

背景技术:

2.近年来,随着锂盐应用领域不断扩大和市场需求迅速增长,使得我国锂盐工业得到迅速发展,与此同时也产生了大量工业副产品锂渣,根据锂冶炼工艺的不同,锂渣通常分为锂碱法冶炼渣和锂酸法冶炼渣两种,其废渣量随所采用方法和原料的不同而异。以锂辉石矿石作原料的碱法冶炼每生产1吨l3oh产品产废渣约20吨;以锂云母矿石作原料的碱法冶炼每生产1吨l3oh产废渣35~40吨;以锂辉石矿石作原料的酸性冶炼每生产1吨碳酸锂产渣约10吨,以锂云母矿石作为原料的酸性冶炼每生产1吨碳酸锂产渣约25t。目前这些排放的锂渣大部分采用露天堆积或深坑填埋等处理方式,但这会导致锂渣资源浪费,并且污染环境,更有可能破坏地质环境,因此锂渣的处理成为目前一个亟待解决的问题。

3.锂渣的化学成分是以氧化硅和氧化铝为主,具有较高潜在的火山灰活性,将锂渣与其他工业废渣复合作为掺合料应用到混凝土中,有利于改善混凝土的性能、降低成本和改善环境,具有节能、环保与资源节约等多重意义。

4.但是目前锂渣作为掺合料应用存在诸多问题,一是不同矿石所产锂渣其水化活性有较大差异,其中锂辉石渣活性与矿粉相当,而锂云母渣活性仅与粉煤灰相当,实际应用经济性不高;二是锂云母渣中可溶性氟离子会导致混凝土凝结时间大幅延长,不便于在混凝土实际生产过程中使用;三是酸法冶炼过程中,由于酸的侵蚀,锂渣表面有很多空洞,且内比表面积大,锂渣需水量较大,进一步限制了其在混凝土中的应用。

技术实现要素:

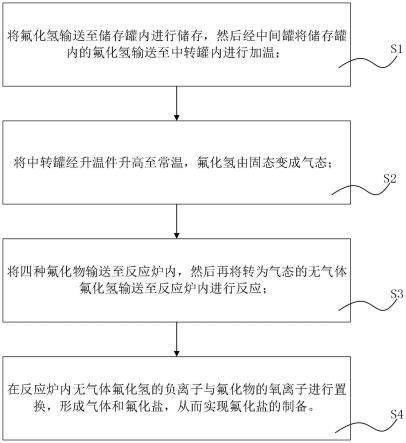

5.本发明目的在于提供一种锂盐基复合矿物掺合料及其制备方法,在激发酸法锂渣活性的同时消除混凝土凝结时间延长及需水量大的弊端,提高锂渣的经济效益和环境效益;本发明另一目的在于为锂渣的资源化利用提供一个新的途径。

6.为达到上述目的,采用技术方案如下:

7.一种锂盐基复合矿物掺合料,其组成按重量份数计如下:

8.30~50份改性锂云母渣、40~60份改性锂辉石渣、10~20份矿粉、助磨增强剂0.1~0.2份。

9.按上述方案,所述的改性锂云母渣按以下方式制备而来:

10.1)以质量分数计,将40~50份水、40~60份锂云母渣、1~2份cacl2、2~3份活性生石灰拌匀陈化7~24h,得到陈化料;所述锂云母渣为酸法提锂工艺产生的锂云母渣;

11.2)将陈化料置于马费炉中进行热处理,3~3℃/m33升温至700~1000℃保温60~180m33,室温下冷却,得到热处理锂云母渣;

12.优化的方案中,5~7℃/m33升温至850~350℃保温30~150m33;

13.最优化方案中,6℃/m33升温至300℃保温120m33;

14.3)将热处理锂云母渣加水反复冲洗,所得沉渣在80~105℃烘干后破碎得到改性锂云母渣。

15.按上述方案,所述锂云母渣化学成分为cao 14.1%、mgo 0.81%、fe2o

3 1.61%、al2o

3 14.87%、s3o

2 34.32%、so

3 18.33%。

16.按上述方案,所述改性锂辉石渣按以下方式制备而来:

17.1)以质量分数计,将30~40份水、60~70份锂辉石渣、0.1~0.5份十六烷基二甲基氧化胺、0.05~0.1份羟乙基纤维素拌匀后陈化7~24h,得到陈化料;所述锂辉石渣为酸法提锂工艺产生的锂辉石渣;

18.2)将陈化料在80~105℃温度下干燥7~24h,破碎至粒度小于10mm,得到改性锂辉石渣。

19.按上述方案,所述锂辉石渣化学成分为cao 8.33%、mgo 2.53%、fe2o32.01%、al2o

3 17.62%、s3o

2 43.72%、so37.4%。

20.按上述方案,所述矿粉得比表面积为400~800m2/kg;优选为500~700m2/kg;最优选为600m2/kg。

21.按上述方案,所述助磨增强剂为三异丙醇胺、二乙二醇、二乙醇单异丙醇胺中的一种或混合。

22.上述锂盐基复合矿物掺合料的制备方法,包括以下步骤:

23.将改性锂云母渣、改性锂辉石渣、矿粉混匀,加入助磨增强混合后粉磨至比表面积达450~500m2/kg即得到锂盐基复合矿物掺合料。

24.相对于现有技术,本发明有益效果如下:

25.锂云母渣中可溶性氟离子可与水泥水化产生的ca

2

反应生产caf2阻碍水泥的进一步水化,大幅度延长水泥的凝结时间。针对上述问题本发明在锂云母渣改性过程中加入cacl2及活性生石灰,能够提前将锂云母渣中的可溶性氟离子固化为caf2,消除其对水泥凝结时间的影响。

26.锂矿石酸法提锂时,由于酸溶液的强烈侵蚀作用,造成锂渣表面多孔且内比表面积巨大,在应用时表现为需水量偏大。针对上述问题本发明在锂云母渣改性过程中加入的活性生石灰,能够给提供一定的碱性环境,与锂渣中活性成分反应生成一定的凝胶状产物,填补锂渣表面的孔洞,同时热处理的过程对凝胶状产物的生成也有一定的促进作用。

27.在锂辉石渣改性过程中加入的十六烷基二甲基氧化胺可改变锂渣粉的表面性能,降低锂渣的需水量,羟乙基纤维素则起到了粘合剂的作用,加强了十六烷基二甲基氧化胺与锂渣粉的相容性,更好的改善锂渣粉的表面性能。两种方式的协同作用,能够有效的消除锂渣粉在应用时需水量大的问题。

28.利用热处理急冷的方式,使得锂渣中活性非晶相成分增加,活性得到提升,同时在粉磨过程中加入的醇胺类物质也有一定的强度激发作用,而组分中比表较大矿粉的加入不仅能够在前期通过晶核作用发挥作用,提高早期活性,后期也能充分的与水泥水化产生的氢氧化钙发生二次反应,提升后期活性。

29.本发明提供的锂盐基复合矿物掺合料中锂渣的掺量大,能够快速消耗现存的锂渣废弃物,减少对生态环境的影响,同时,锂渣中的so3在碱性环境中与活性成分反应生成钙

矾石,其微膨胀性可以补偿混凝土的收缩,增强混凝土的抗裂性能。另外锂渣中存在的少量l3

,其与其他碱金属离子na

、k

相比,具有更小的离子半径及更高的电荷密度,由此导致其与混凝土中活性s3o2具有更强的亲和性,导致其能够取代na

、k

优先形成反应产物l-s-h,降低na

、k

所带来的碱骨料反应风险。

30.本发明消除了酸法锂渣应用时的种种缺陷,使得作为复合矿物掺合料大规模应用得以实现。不仅将固废资源变废为宝,解决了锂渣固废堆积的问题,避免了资源浪费和环境污染,同时为企业带来经济效益,使得锂盐企业能够实现绿色生产。

具体实施方式

31.以下实施例进一步阐释本发明的技术方案,但不作为对本发明保护范围的限制。

32.具体实施方式中提供了一种锂盐基复合矿物掺合料,其组成按重量份数计如下:

33.30~50份改性锂云母渣、40~60份改性锂辉石渣、10~20份矿粉、助磨增强剂0.1~0.2份。

34.具体地,所述的改性锂云母渣按以下方式制备而来:

35.1)以质量分数计,将40~50份水、40~60份锂云母渣、1~2份cacl2、2~3份活性生石灰拌匀陈化7~24h,得到陈化料;所述锂云母渣为酸法提锂工艺产生的锂云母渣,化学成分:cao 14.1%、mgo 0.81%、fe2o

3 1.61%、al2o

3 14.87%、s3o

2 34.32%、so

3 18.33%。

36.2)将陈化料置于马费炉中进行热处理,3~3℃/m33升温至700~1000℃保温60~180m33,室温下冷却,得到热处理锂云母渣;

37.优化的方案中,5~7℃/m33升温至850~350℃保温30~150m33;

38.最优化方案中,6℃/m33升温至300℃保温120m33;

39.3)将热处理锂云母渣加水反复冲洗,所得沉渣在80~105℃烘干后破碎得到改性锂云母渣。

40.锂云母渣中可溶性氟离子可与水泥水化产生的ca

2

反应生产caf2阻碍水泥的进一步水化,大幅度延长水泥的凝结时间。针对上述问题具体实施方式中在锂云母渣改性过程中加入cacl2及活性生石灰,能够提前将锂云母渣中的可溶性氟离子固化为caf2,消除其对水泥凝结时间的影响。

41.锂矿石酸法提锂时,由于酸溶液的强烈侵蚀作用,造成锂渣表面多孔且内比表面积巨大,在应用时表现为需水量偏大。针对上述问题具体实施方式中在锂云母渣改性过程中加入的活性生石灰,能够给提供一定的碱性环境,与锂渣中活性成分反应生成一定的凝胶状产物,填补锂渣表面的孔洞,同时热处理的过程对凝胶状产物的生成也有一定的促进作用。

42.具体地,所述改性锂辉石渣按以下方式制备而来:

43.1)以质量分数计,将30~40份水、60~70份锂辉石渣、0.1~0.5份十六烷基二甲基氧化胺、0.05~0.1份羟乙基纤维素拌匀后陈化7~24h,得到陈化料;所述锂辉石渣为酸法提锂工艺产生的锂辉石渣,化学成分为cao 8.33%、mgo 2.53%、fe2o32.01%、al2o

3 17.62%、s3o

2 43.72%、so37.4%。

44.2)将陈化料在80~105℃温度下干燥7~24h,破碎至粒度小于10mm,得到改性锂辉石渣。

45.在锂辉石渣改性过程中加入的十六烷基二甲基氧化胺可改变锂渣粉的表面性能,降低锂渣的需水量,羟乙基纤维素则起到了粘合剂的作用,加强了十六烷基二甲基氧化胺与锂渣粉的相容性,更好的改善锂渣粉的表面性能。两种方式的协同作用,能够有效的消除锂渣粉在应用时需水量大的问题。

46.具体地,所述矿粉得比表面积为400~800m2/kg;优选为500~700m2/kg;最优选为600m2/kg。

47.具体地,所述助磨增强剂为三异丙醇胺、二乙二醇、二乙醇单异丙醇胺中的一种或混合。

48.具体实施方式中还提供了一种锂盐基复合矿物掺合料的制备方法,包括以下步骤:

49.将所述改性锂云母渣、所述改性锂辉石渣、所述矿粉混匀,加入所述助磨增强混合后粉磨至比表面积达450~500m2/kg即得到锂盐基复合矿物掺合料。

50.在粉磨过程中加入比表面积较大的矿粉,在水化前期能够发挥矿粉微细颗粒的晶核作用,提升复合掺合料早期强度,而较大的比表面积又能够提高矿粉与水化产生氢氧化钙的接触面积,提升后期强度。同时热处理后锂云母渣中二水石膏脱水变为无水石膏,其缓慢溶解特性与矿粉提后强的特性能够很好的匹配,进一步激发复合矿物掺合料的后期强度。

51.各类醇胺类物质中极性分子不仅能够有效的避免粉磨过程中粉体材料的团聚,提升粉磨效率,而且能够细化水化产物的尺寸,改善体系密实度,提升强度。

52.具体实施方式所制备的复合矿物掺合料,具有高活性、低需水量的特性,能够很好的取代传统掺合料,不仅能够缓解当前传统优质掺合料资源紧张的问题,而且解决了锂渣固废堆积的问题,起到了保护环境,解决资源的作用。

53.实施例1

54.1)以质量分数计,将47份水、50份锂云母渣、1份cacl2、2份活性生石灰拌匀陈化20h,得到陈化料;

55.2)将陈化料置于马费炉中进行热处理,煅烧温度300℃、保温时间120m33、升温速率6℃/m33,由室温升至所述热处理的温度,热处理后在20℃室温下进行冷却,得到热处理锂云母渣;

56.3)将2)中得到的热处理锂云母渣加水反复冲洗,冲洗后的沉渣在100℃烘干后破碎得到改性锂云母渣。

57.4)以质量分数计,将40份水、60份锂辉石渣、0.3份十六烷基二甲基氧化胺、0.08份羟乙基纤维素拌匀后陈化20h,得到陈化料;

58.5)将4)中得到的陈化料在100℃温度下烘干24h,烘干后进行破碎,使得锂渣粒度不大于10mm,得到改性锂辉石渣。

59.6)按照质量份数配置助磨激发剂,三乙醇胺25份、二乙醇单异丙醇胺25份、水50份。

60.7)按照质量份数称取原料,改性锂云母渣40份、改性锂辉石渣50份、比表面积600m2/kg矿粉10份,助磨激发剂0.15份,放入球磨机中粉磨至比表面积450m2/kg~500m2/kg,得到复合矿物掺合料,标记为fh1。

61.实施例2

62.将cacl2改为1.5份,活性生石灰改为2.5份,其余同实施例1,得到复合矿物掺合料料,标记为fh2。

63.实施例3

64.将煅烧温度改为800℃,其余同实施例1,得到复合矿物掺合料,标记为fh3。

65.实施例4

66.将保温时间修改为30m33,其余同实施例1,得到复合矿物掺合料,标记为fh4。

67.实施例5

68.将改性锂云母渣改为50份、改性锂辉石渣改为40份,其余同实施例1,得到复合矿物掺合料,标记为fh5。

69.实施例6

70.将改性锂云母渣改为30份、比表面积600m2/kg矿粉20份,其余同实施例1,得到复合矿物掺合料,标记为fh6。

71.实施例7

72.将改性将改性锂云母渣改为50份、比表面积600m2/kg矿粉0份,其余同实施例1,得到复合矿物掺合料,标记为fh7。

73.对实施例1-7得到的复合矿物掺合料采用gb/t17671-2021水泥胶砂强度检验方法,gb/t1346-2011水泥标准稠度用水量、凝结时间、安定性检验方法,gbt2413-2005水泥胶砂流动度测定方法进行测试,其中流动度比、7d、28d活性掺合料掺量为50%,凝结时间掺合料掺量为30%。其测定结果如表1所示:

74.表1

75.实例流动度比/%初凝时间/m33终凝时间/m337d活性/%28d活性/%基准水泥/135254//锂辉石渣842343056833锂云母渣814755616071实施例11012543177133实施例21052382357338实施例3332563226337实施例4382533136837实施例51022673317038实施例63824831271100实施例7332563276735

76.经过对比发现本发明制备的复合矿物掺合料其28d活性均能够达到s35矿粉标准,且对比未改性前锂云母渣,凝结时间按缩短了将近4h,使得混凝土凝结时间恢复正常,消除了延长工程模板周期的风险,同时其需水量也有大幅度的提升。使得本发明复合矿物掺合料能够作为传统优质掺合料的取代品,大规模的应用到混凝土中,解决了锂渣固废堆积的问题,避免了资源浪费和环境污染,同时为企业带来经济效益,使得锂盐企业能够实现绿色生产。

77.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。