1.本实用新型涉及臭氧发生设备技术领域,尤其涉及一种一体化板式臭氧发生器高效导热基板。

背景技术:

2.现有板式臭氧发生器中的气道往往在地电极基板上加工形成深度0.3mm左右、宽度3mm~ 4mm左右的气道导流条对臭氧片组件进行支撑,形成气流间隙。这种结构的导流条存在的主要问题是臭氧片工作面上18%左右的有效面积被导流条遮挡而不能产生臭氧,导致臭氧发生器成本增加和严重浪费。

3.如何从技术上妥善解决这个问题,是进一步提升板式臭氧发生器品质、降低制造成本、形成核心竞争力的关键所在,为此我们提出了一种一体化板式臭氧发生器高效导热基板。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种一体化板式臭氧发生器高效导热基板。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种一体化板式臭氧发生器高效导热基板,包括基板,所述基板的内部设置有臭氧电离腔,所述基板一侧的底部设置有第二导气孔,所述基板一侧的顶部设置有臭氧气体出孔,所述臭氧气体出孔的外表面设置有臭氧孔的密封圈安装槽,所述基板的一侧设置有第一导气孔,且臭氧气体出孔和臭氧气体出孔之间通过第一导气孔与臭氧电离腔相连接,所述基板的顶部设置有冷却水进水孔,所述冷却水进水孔的外表面设置有进水孔密封圈安装槽,所述基板的顶部设置有冷却水出水口,所述冷却水出水口的外表面设置有出水孔密封圈安装槽,所述基板的内部设置有回型冷却水道,所述回型冷却水道的一侧设置有水道口密封圈安装槽,所述基板的顶部设置有回型水道连接孔以及加工工艺孔,所述臭氧电离腔内设置有臭氧片电极出线孔,所述基板的背面设置有导流密封条安装槽,所述基板的背面设置有气流间隙支撑条装配槽,所述基板的背面设置有气路间隙沉槽,所述基板的顶部设置有氧气进气孔,所述氧气进气孔的外表面设置有氧气孔密封圈安装槽,所述基板内部设置有密封条安装槽。

6.进一步的,所述臭氧电离腔的四周设有密封圈安装槽。

7.进一步的,所述基板的四个角分别设有螺杆穿孔。

8.进一步的,所述气路间隙沉槽的外表面设有气流间隙支撑条装配槽。

9.进一步的,所述基板的厚度在20mm至23mm之间。

10.进一步的,所述所述基板外表面设有陶瓷化耐腐蚀层。

11.进一步的,所述回型冷却水道的端头为内螺纹,螺纹口有密封条安装槽。

12.本实用新型的有益效果:

13.本实用新型在使用时,该一体化板式臭氧发生器高效导热基板,通过点状支撑点

取代常规的条状支撑方案,确保陶瓷臭氧片组件表面有效利用率达到97%以上,在节省成本的同时,增加了工作效率。

附图说明

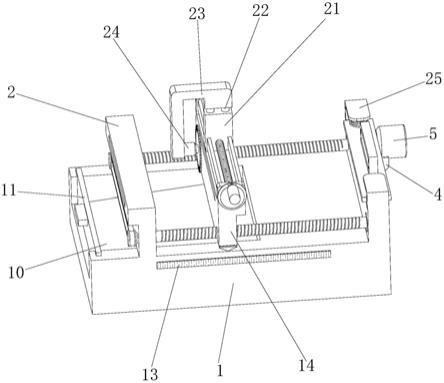

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的基板正面及内部结构图;

16.图3为本实用新型的基板背面结构图。

17.图例说明:

18.1、基板;2、密封条安装槽;3、回型冷却水道;4、出水孔密封圈安装槽;5、冷却水出水口;6、臭氧孔的密封圈安装槽;7、臭氧气体出孔;8、回型水道连接孔以及加工工艺孔;9、第一导气孔;10、水道口密封圈安装槽;11、臭氧片电极出线孔;12、第二导气孔;13、臭氧电离腔;14、导流密封条安装槽;15、冷却水进水孔;16、进水孔密封圈安装槽;17、气流间隙支撑条装配槽;18、气路间隙沉槽;19、氧气进气孔;20、氧气孔密封圈安装槽。

具体实施方式

19.图1至图3所示,涉及一种一体化板式臭氧发生器高效导热基板,包括基板1,所述基板1 的内部设置有臭氧电离腔13,用于装配臭氧片组件,所述基板1一侧的底部设置有第二导气孔12,所述基板1一侧的顶部设置有臭氧气体出孔7,所述臭氧气体出孔7的外表面设置有臭氧孔的密封圈安装槽6,用于安装封闭电离腔的环形密封圈,所述基板1的一侧设置有第一导气孔9,且臭氧气体出孔7和臭氧气体出孔7之间通过第一导气孔9与臭氧电离腔13相连接,所述基板1的顶部设置有冷却水进水孔15,所述冷却水进水孔15的外表面设置有进水孔密封圈安装槽16,所述基板1的顶部设置有冷却水出水口5,所述冷却水出水口5的外表面设置有出水孔密封圈安装槽4,所述基板1的内部设置有回型冷却水道3,所述回型冷却水道3的一侧设置有水道口密封圈安装槽10,所述基板1的顶部设置有回型水道连接孔以及加工工艺孔8,所述臭氧电离腔13内设置有臭氧片电极出线孔11,用于臭氧片上的高压导线从基板1中穿出,所述基板1的背面设置有导流密封条安装槽14,用于把氧气全部导流到臭氧片的电离工作面上,所述基板1的背面设置有气流间隙支撑条装配槽17,所述基板1的背面设置有气路间隙沉槽18,所述基板1的顶部设置有氧气进气孔19,所述氧气进气孔19的外表面设置有氧气孔密封圈安装槽20,基板1内部设置有密封条安装槽2。

20.在使用一体化板式臭氧发生器高效导热基板时,气路间隙沉槽18深度0.2mm~0.3mm,通过气流间隙支撑条装配槽17中的柔性支撑材料顶住臭氧片组件,并形成均匀的气流间隙,使氧气从气流间隙中均匀通过而电离成臭氧。前后两端各有一条导流密封条安装槽14,通过密封条把氧气全部导流到臭氧片的电离工作面上,防止氧气泄露到非工作面。

21.进一步的方案中,所述臭氧电离腔13的四周设有密封圈安装槽,防止装置内部发生泄露,影响臭氧的生产。

22.进一步的方案中,所述基板1的四个角分别设有螺杆穿孔,方便将基板1封闭起来。

23.进一步的方案中,所述气路间隙沉槽18的外表面设有气流间隙支撑条装配槽17。

24.进一步的方案中,所述基板1的厚度在20mm至23mm之间。

25.进一步的方案中,所述所述基板1外表面设有陶瓷化耐腐蚀层,增加装置的使用寿

命。

26.进一步的方案中,所述回型冷却水道3的端头为内螺纹,螺纹口有密封条安装槽2,用于密封和检修水道。

27.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种一体化板式臭氧发生器高效导热基板,包括基板(1),其特征在于:所述基板(1)的内部设置有臭氧电离腔(13),所述基板(1)一侧的底部设置有第二导气孔(12),所述基板(1)一侧的顶部设置有臭氧气体出孔(7),所述臭氧气体出孔(7)的外表面设置有臭氧孔的密封圈安装槽(6),所述基板(1)的一侧设置有第一导气孔(9),且臭氧气体出孔(7)和臭氧气体出孔(7)之间通过第一导气孔(9)与臭氧电离腔(13)相连接,所述基板(1)的顶部设置有冷却水进水孔(15),所述冷却水进水孔(15)的外表面设置有进水孔密封圈安装槽(16),所述基板(1)的顶部设置有冷却水出水口(5),所述冷却水出水口(5)的外表面设置有出水孔密封圈安装槽(4),所述基板(1)的内部设置有回型冷却水道(3),所述回型冷却水道(3)的一侧设置有水道口密封圈安装槽(10),所述基板(1)的顶部设置有回型水道连接孔以及加工工艺孔(8),所述臭氧电离腔(13)内设置有臭氧片电极出线孔(11),所述基板(1)的背面设置有导流密封条安装槽(14),所述基板(1)的背面设置有气流间隙支撑条装配槽(17),所述基板(1)的背面设置有气路间隙沉槽(18),所述基板(1)的顶部设置有氧气进气孔(19),所述氧气进气孔(19)的外表面设置有氧气孔密封圈安装槽(20),所述基板(1)内部设置有密封条安装槽(2)。2.根据权利要求1所述的一种一体化板式臭氧发生器高效导热基板,其特征在于:所述臭氧电离腔(13)的四周设有密封圈安装槽。3.根据权利要求1所述的一种一体化板式臭氧发生器高效导热基板,其特征在于:所述基板(1)的四个角分别设有螺杆穿孔。4.根据权利要求1所述的一种一体化板式臭氧发生器高效导热基板,其特征在于:所述气路间隙沉槽(18)的外表面设有气流间隙支撑条装配槽(17)。5.根据权利要求1所述的一种一体化板式臭氧发生器高效导热基板,其特征在于:所述基板(1)的厚度在20mm至23mm之间。6.根据权利要求1所述的一种一体化板式臭氧发生器高效导热基板,其特征在于:所述基板(1)外表面设有陶瓷化耐腐蚀层。7.根据权利要求1所述的一种一体化板式臭氧发生器高效导热基板,其特征在于:所述回型冷却水道(3)的端头为内螺纹,螺纹口有密封条安装槽(2)。

技术总结

本实用新型公开了一种一体化板式臭氧发生器高效导热基板,包括基板,所述基板的内部设置有臭氧电离腔,所述基板一侧的底部设置有第二导气孔,所述基板一侧的顶部设置有臭氧气体出孔,所述臭氧气体出孔的外表面设置有臭氧孔的密封圈安装槽,所述基板的一侧设置有第一导气孔,且臭氧气体出孔和臭氧气体出孔之间通过第一导气孔与臭氧电离腔相连接,所述基板的顶部设置有冷却水进水孔,所述冷却水进水孔的外表面设置有进水孔密封圈安装槽,所述基板的顶部设置有冷却水出水口。本实用新型中,通过点状支撑点取代常规的条状支撑方案,确保陶瓷臭氧片组件表面有效利用率达到97%以上,在节省成本的同时,增加了工作效率。增加了工作效率。增加了工作效率。

技术研发人员:庞棣华

受保护的技术使用者:三亚喜扬环保科技有限公司

技术研发日:2021.10.09

技术公布日:2022/4/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。