1.本发明属于储热材料技术领域,具体涉及一种用于高温储热的钢渣蓄热砖配方及其制备方法。

背景技术:

2.钢渣是炼钢过程中的副产品,按冶炼炉型的不同可分为转炉渣、平炉渣和电炉渣,主要由生铁中的硅、锰、磷、硫等杂质在熔炼过程中氧化而成的各种氧化物以及这些氧化物与溶剂反应生成的盐类所组成。尽管部分钢渣可以通过二次资源综合利用,但总体上,利用效率低下,在我国,不同层次的钢铁厂,均存在由于钢渣占地等方面严重环境污染,迫切需要技术处理。

3.随着能源和环保的进步,固体储热清洁供热技术在我国近几年已经成为发展热点,其相关技术在新疆地域具有广阔的市场潜力。因此通过结合钢渣成分,挖掘钢渣的储热特性,将钢渣用于固体储热,开发新型的显热材料及其储热系统,在促进了钢渣固废充分利用的同时,也能够解决目前固体储热的成本问题,具有远大的市场前景。

4.钢渣用于固体储热,其关键技术涉及成型烧结和性能优化技术,前者主要指钢渣由于成分复杂,成型烧结过程中容易碎裂,不易大批量烧结成型;后者涉及钢渣砖的热学性能尚不能完全满足固体蓄热系统的基础要求,典型的如比热容和热导都偏低,目前报道的不同种类的钢渣的比热容和热导率分别在0.8kj/(kg

·

℃)和1w/(m

·

k)左右,而成熟工业化蓄热对储热材料的基本要求是比热容要高于1kj/(kg

·

℃),而热导率要高于3w/(m

·

k)。

5.因此,研发一种以钢渣为主要成分,同时满足工业蓄热基本要求的储热材料是非常必要的。

技术实现要素:

6.本发明要解决的技术问题在于选用钢渣为主要原料,提供一种用于高温储热的钢渣蓄热砖配方及其制备方法,本方法提供的钢渣蓄热砖热导率高和储热密度较高,力学性能优良,该方法使钢渣资源得到有效利用,烧结温度低,有利于工业化生产,具有明显环境、社会和经济效益。

7.为达到以上目的,本发明采取的技术方案是:

8.本发明提供了一种用于高温储热的钢渣蓄热砖,所述钢渣蓄热砖包括:钢渣、滑石、长石、高岭土和铝矾土;

9.在上述方案的基础上,所述钢渣蓄热砖包括以下质量百分数成分:钢渣64%

‑

65%、滑石5%

‑

6%、长石9%

‑

10%、高岭土5%

‑

6%和铝矾土15%

‑

16%,以上原料质量百分比总和为100%。

10.在上述方案的基础上,所述钢渣蓄热砖的储热密度为1142

‑

1178kj/kg(300

‑

1300℃);热导率为0.92w/(m

·

k)

‑

0.98w/(m

·

k);抗压强度为25

‑

31mpa。

11.本发明提供了一种用于高温储热的钢渣蓄热砖的制备方法,其特征在于,包括以

下步骤:

12.步骤一原料处理:将钢渣进行破碎并研磨,得到钢渣粉末,按照一定的质量百分数将钢渣粉末、滑石、长石、高岭土和铝矾土进行混合,经球磨、干燥、过筛后得到混合料粉末;

13.步骤二制备坯体:向步骤一得到的混合料粉末中加入粘结剂,然后混合均匀,造粒,陈腐,经压制成型后得到坯体;

14.步骤三烧结:将步骤二得到的坯体放入电阻炉中烧制得到钢渣蓄热砖。

15.在上述方案的基础上,步骤一中,经破碎并研磨得到的钢渣粉末粒径为:钢渣粉末为200目;所述滑石、长石、高岭土及铝矾土均为颗粒状,滑石、长石、高岭土及铝矾土的粒径均为200目,所述滑石、长石、高岭土及铝矾土均可通过市售购得。

16.在上述方案的基础上,步骤一所述钢渣、滑石、长石、高岭土和铝矾土的质量百分数为:钢渣64%

‑

65%、滑石5%

‑

6%、长石9%

‑

10%、高岭土5%

‑

6%、铝矾土15%

‑

16%。

17.在上述方案的基础上,步骤一中,使用的球磨转速为200r/min,球磨时间为1h;干燥工艺为:120℃,24h;过筛为过200目筛。

18.在上述方案的基础上,步骤二中,所述粘结剂加入量为步骤一得到的混合粉末的5

‑

8wt%。

19.在上述方案的基础上,步骤二中,使用的粘结剂为2.5wt%的聚乙烯醇水溶液。

20.在上述方案的基础上,步骤二中,陈腐时间为12h。

21.在上述方案的基础上,步骤二中,采用压力机压制成型,所述的压力机加压压强为600mpa,保压时间为30s。

22.在上述方案的基础上,步骤三中,烧结具体包括:首先,以5℃/min的升温速率升温至在600℃保温3h,然后,以5℃/min升温速率升温至1300℃保温2h,最后随炉冷却。

23.与现有技术相比,本发明的有益效果是:

24.本发明提供了一种用于高温储热的钢渣蓄热砖配方及其制备方法,以钢渣为主要原料制备钢渣蓄热砖,成本低廉,具有广阔的应用前景;

25.本发明制备的用于高温储热的钢渣蓄热砖储热密度较高,作为储热材料使用,提高了能量储热率,储热密度为1142

‑

1178kj/kg(300

‑

1300℃)。

26.本发明制备的用于高温储热的钢渣蓄热砖导热性能更好,吸放热速度更快,热导率为0.92w/(m

·

k)

‑

0.98w/(m

·

k),同时力学性能优良,抗压强度为25

‑

31mpa。

附图说明

27.本发明有如下附图:

28.图1钢渣蓄热砖制备流程图。

具体实施方式

29.下面结合附图1并通过具体实施方式来进一步说明本发明的技术方案。

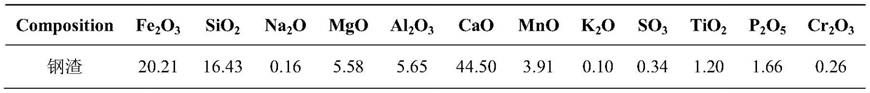

30.本技术实施例所采用的钢渣具体成分如表1所示:

31.表1钢渣化学成分

[0032][0033]

上述组分以质量百分比计;

[0034]

由于纯钢渣在1300℃烧结难以致密化,而继续升高温度会使钢渣中液相比例过大造成融化变形,因此通过添加滑石、长石、高岭土和铝矾土改善钢渣成分,适当调整在1300℃的液相比例,改善液相粘度,促进烧结进行,提高钢渣蓄热砖的密度。

[0035]

实施例1

[0036]

一种用于高温储热的钢渣蓄热砖,其制备包括如下步骤:

[0037]

(1)原料处理:将钢渣进行破碎、研磨得到钢渣粉末,称取65wt%钢渣粉末(200目)、5wt%滑石(200目)、10wt%长石(200目)、5wt%高岭土(200目)和15wt%铝矾土(200目)进行混合,经球磨、干燥、过筛后得到混合料粉末;

[0038]

2)制备坯体:向所述混合料中加入6wt%粘结剂(含量为2.5wt%的聚乙烯醇水溶液)并混合均匀,造粒,陈腐,在8t压力下压制30s,成型后得到坯体;

[0039]

(3)烧结:将所述坯体放入电阻炉中烧结(烧结工艺为:以5℃/min的升温速率升温至在600℃保温3h,然后继续以同样升温速率升温至1300℃保温2h,最后随炉冷却。),得到一种用于高温储热的钢渣蓄热砖。

[0040]

检测表明,本实施例中提供的钢渣蓄热砖储热密度高达1142kj/kg(300

‑

1300℃),热导率高于1.5w/(m

·

k),抗压强度为27mpa。

[0041]

实施例2

[0042]

一种用于高温储热的钢渣蓄热砖,其制备包括如下步骤:

[0043]

(1)原料处理:将钢渣进行破碎、研磨得到钢渣粉末,称取64wt%钢渣粉末(200目)、6wt%滑石(200目)、9wt%长石(200目)、6wt%高岭土(200目)和15wt%铝矾土(200目)进行混合,经球磨、干燥、过筛后得到混合料粉末;

[0044]

(2)制备坯体:向所述混合料中加入6wt%粘结剂(含量为2.5wt%的聚乙烯醇水溶液)并混合均匀,造粒,陈腐,在8t压力下压制30s,成型后得到坯体;

[0045]

(3)烧成:将所述坯体放入电阻炉中烧结(烧结工艺为:以5℃/min的升温速率升温至在600℃保温3h,然后继续以同样升温速率升温至1300℃保温2h,最后随炉冷却。),得到一种用于高温储热的钢渣蓄热砖。

[0046]

检测表明,本实施例中提供的钢渣蓄热砖储热密度高达1151kj/kg(300

‑

1300℃),热导率高于1.5w/(m

·

k),抗压强度为25mpa。

[0047]

实施例3

[0048]

一种用于高温储热的钢渣蓄热砖,其制备包括如下步骤:

[0049]

(1)原料处理:将钢渣进行破碎、研磨得到钢渣粉末,称取64wt%钢渣粉末(200目)、5wt%滑石(200目)、9wt%长石(200目)、6wt%高岭土(200目)和16wt%铝矾土(200目)进行混合,经球磨、干燥、过筛后得到混合料粉末;

[0050]

(2)制备坯体:向所述混合料中加入6wt%粘结剂(含量为2.5wt%的聚乙烯醇水溶液)并混合均匀,造粒,陈腐,在8t压力下压制30s,成型后得到坯体;

[0051]

(3)烧结:将所述坯体放入电阻炉中烧结(烧结工艺为:以5℃/min的升温速率升温

至在600℃保温3h,然后继续以同样升温速率升温至1300℃保温2h,最后随炉冷却。),得到一种用于高温储热的钢渣蓄热砖。

[0052]

检测表明,本实施例中提供的钢渣蓄热砖储热密度高达1178kj/kg(300

‑

1300℃),热导率高于1.5w/(m

·

k),抗压强度为31mpa。

[0053]

上述实例仅用来说明本发明的详细方法,并非因此限制本发明的实施方式及保护范围。对于本领域技术人员而言,在上述说明的基础上还可以做成其他不同形式的变化,其仍在本发明的保护范围之内。

[0054]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。