1.本发明涉及地坪修饰材料技术领域,具体涉及一种自流平自密实耐磨地面材料及其制备方法。

背景技术:

2.目前,地坪修饰材料大多为基于环氧树脂、聚氨酯等高分子材料的地坪漆,相关产品在地下车库、学校医院、厂房车间等地面场所有较为广泛的应用。由于使用有机溶剂与有机小分子功能组分,地坪漆的生产、施工以及使用过程均有有害气体排放造成空气污染,危害人体健康;在反复的外力摩擦应用场景中,地坪漆容易划伤破损;在光照辐照与水浸渍影响下,极易老化、起皮剥离,耐久性极差;此外,受原油影响,其价格波动非常大、原料供应也难以确保稳定。

3.近几年地坪修饰产品又兴起了金刚砂地坪,即在混凝土地面表层碾压入金刚砂,实现地表耐磨性的提升,尽管避开了应用有机物带来的污染问题,但对施工时间节点要求高,需要在地面混凝土初凝后均匀铺洒金刚砂颗粒、通过人工操控机械盘反复碾磨将金刚砂压入混凝土表层,大面积地面施工人工需求大、表面均匀性难以保证,金刚砂与混凝土界面相容性差,导致表面开裂、龟裂纹病害多发,缝隙易渗透油渍、水渍,藏污纳垢滋生细菌病毒等问题普遍,加上金刚砂需要采用高温生产形成高纯氧化物、氮化物、碳化物,生产过程增加了碳排放与资源消耗,直接材料成本也偏高。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供了一种自流平自密实耐磨地面材料及其制备方法。以钢铁、锑矿、铜矿等硬度高、密实性好的冶炼闷罐渣或者水冷渣为主体原材料,科学搭配富硅人工砂与少量水泥,在环保微纳材料辅助下通过单机研磨一次加工成为安定性好、水化胶结性能优异、耐磨性好、抗裂能力强的新型环保高性能耐磨地坪材料,只需加工作性能调节剂搅拌即可成为具备自流平自密实工作性能的地面易布料产品。技术方案如下:

5.一种自流平自密实耐磨地面材料,其原料组分包括复合粉体和水性液态微纳工作性能调节剂,每1000份复合粉体加入200-450份水性液态微纳工作性能调节剂;

6.其中,所述复合粉体每100份包括:普通硅酸盐水泥或硅酸盐水泥8-30份、人工砂10-60份、金属冶炼废渣衍生材料2-20份、表界面调控剂0.5-5份;

7.所述水性液态微纳工作性能调节剂溶入复合粉体后提高其粘性、流动性以及密实性,其由0.1~3%的聚酰胺蜡、5~30%加聚物的水溶液构成;所述加聚物为异戊烯醇聚氧乙烯醚与丙烯酸和叔丁基丙烯酰胺磺酸共聚形成。

8.在较优的技术方案中,上述自流平自密实耐磨地面材料还可由复合粉体和水性液态微纳工作性能调节剂组成。

9.在较优的技术方案中,所述人工砂中晶体二氧化硅含量不低于 60%、100目与325

目过筛分别不超过20%与5%、亚甲蓝值低于2 或者含泥粉量测试小于1.5%。

10.在较优的技术方案中,所述人工砂为选矿尾砂或机制砂中的任意一种或两种的混合;所述选矿尾砂来自黄金矿、铜矿、钨矿、锑矿、铁矿中的任意一种或多种;所述机制砂来自石英岩、花岗岩、玄武岩中的任意一种或多种。

11.在较优的技术方案中,所述金属冶炼废渣衍生材料的物相组成包括:碳酸钙晶须的含量不低于0.5wt%、碳酸镁晶须含量不低于0.2wt%,所述晶须的长径比为200-15000。

12.在较优的技术方案中,所述金属冶炼废渣包括钢铁冶炼闷罐渣、钨矿冶炼闷罐渣、铜矿冶炼废渣、锑矿冶炼废渣或铅锌冶炼废渣中的任意一种。

13.优选地,所述衍生材料还包括:含络合助剂的硅酸盐晶种胶体。

14.优选地,所述含络合助剂的硅酸盐晶种胶体中的络合助剂为醇酸溶液,所述醇为聚合多元醇,所述酸为羧酸。聚合多元醇是多元醇及聚合多元醇、聚合醇胺等多种有机物的液体混合物。主要成分包括:二乙二醇、丙三醇、二聚丙三醇、三聚丙三醇、三乙醇胺(tea)、脂肪酸钠和水。进一步地,所述聚合多元醇分子量10000~100000、浓度为1~10wt%。醇酸溶液中羧酸的含量为0.5~5wt%。

15.优选地,所述羧酸包括甲酸、乙酸中的任意一种。优选为甲酸。羧酸(尤其是甲酸)与钙的配位能力强,胶体高度分散,有助于分散。

16.该衍生材料中含有长径比为200-15000的碳酸钙与碳酸镁晶须,由于水泥水化过程会形成碳酸钙、碳酸镁,衍生材料中形成的碳酸钙与碳酸镁晶须为一维线状材料,能暴露出更多的钙元素、镁元素,与水泥接触位点更丰富,因此较现有技术中的无机填料(或碳酸钙纳米颗粒)相容性更好,且具有较好的抗折性能和较高的弹性模量,晶须为水泥的水化过程提供一个模板,硅酸钙盐可沿该模板延伸,获得较好的韧性,从而形成富含原位分散的高强度、高韧性二维结构矿物复合体系。因此,该衍生材料是一种水化胶结性能优异、具有较高硬度性能的活性超微粉。

17.一种上述的金属冶炼废渣衍生材料的制备方法,包括如下步骤:

18.s1、预破碎:

19.将金属冶炼废渣破碎,破碎过程中加入含络合助剂的硅酸盐晶种胶体,得粒径小于3mm的金属冶炼废渣颗粒;

20.s2、球磨和co2同步矿化:

21.步骤s1所得金属冶炼废渣颗粒导入球磨机,加入反应链接剂与镁盐结构调控助剂,进行第一次混磨至比表面积为350-550m2/kg;再通入co2,继续混磨,得到金属冶炼废渣衍生材料。

22.优选地,步骤s1中,所述含络合助剂的硅酸盐晶种胶体与金属冶炼废渣的重量比为0.5-5%。所述含络合助剂的硅酸盐晶种胶体中的络合助剂为醇酸溶液,所述醇酸溶液中醇为聚合多元醇,所述醇酸溶液中酸为羧酸;所述羧酸包括甲酸、乙酸中的任意一种。

23.优选地,步骤s2中,所述反应链接剂包括碳酸盐或碱;具体包括碳酸钠、碳酸钾、碳酸锂、氢氧化钠、氢氧化钾、氢氧化锂、碳酸氢钠、碳酸氢钾、碳酸氢锂中的任意一种;所述镁盐结构调控助剂包括磷酸二氢镁、硝酸镁、硫酸镁、乙酸镁中的任意一种。

24.反应链接剂的作用在于:促进衍生材料中碳酸盐的形成,尤其是碳酸钙和碳酸镁的形成。

25.结构调控助剂的作用在于:调控碳酸钙与碳酸镁生长为一维晶须或线状材料。

26.优选地,所述反应链接剂与金属冶炼废渣颗粒的重量比为 0.5~3%;所述镁盐结构调控助剂与金属冶炼废渣颗粒的重量比为 0.1-1%。

27.优选地,还包括:在加入反应链接剂与镁盐结构调控助剂的同时,加入钙元素补充剂和/或硅元素补充剂。由于钢铁冶炼废渣中的元素含量波动幅度较大,钙、硅元素补充剂是为了补充其中含量较少的元素。

28.优选地,所述钙元素补充剂为常用的可与co2反应含钙物质,如钙盐、氧化钙、氢氧化钙等,更优选为脱硫石膏、生石灰、熟石灰、石灰石中的任意一种或几种,所述钙元素补充剂与所述金属冶炼废渣颗粒的重量比为0.1-0.5%。

29.优选地,所述硅元素补充剂为常用的含硅物质,更优选为粉煤灰、白炭黑、硅灰、石英砂、玻璃废弃物中的任意一种或几种,所述硅元素补充剂与所述金属冶炼废渣颗粒的重量比为2-20%。

30.优选地,步骤s2中,所述继续混磨的温度为100-300℃,时间为 5-10min;研磨程度为45μm方孔筛筛余低于20%。

31.优选地,步骤s2中,所述co2还可以是包含co2的气体,例如,可以是冶炼废气(脱硫脱硝处理后)或含co2的水蒸气或其他含有 co2的气体。本发明的工艺可直接对冶炼废气进行处置,对废气中的二氧化碳含量、其他气体成分、温度等没有严格要求,实现碳减排。需要说明的是,本领域技术人员根据本发明的记载,选择纯co2或者包含co2的气体(如冶炼废气或含co2的的水蒸气),都应在本发明的保护范围之内。

32.在较优的技术方案中,所述表界面调控剂富含钙元素且可微蚀砂粒表面;具体包括甲酸钙与氟硅酸钙,其中,甲酸钙与氟硅酸钙的质量比为1:10-1:30。

33.在较优的技术方案中,所述甲酸钙与氟硅酸钙的质量比为 1:15-1:20。

34.在较优的技术方案中,所述表界面调控剂还可由甲酸钙与氟硅酸钙组成。

35.在较优的技术方案中,所述加聚物的制备方法如下:以50~200 份丙烯酸、5~50份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、5~15份过硫酸钾、1000份去离子水为反应底物,在20~50℃、在60~120分钟内匀速滴加100份1~5%的乙酸亚铁或者异vc钠,获得加聚物。

36.在较优的技术方案中,上述自流平自密实耐磨地面材料还包括无机颜料,无机颜料占地面材料质量的0.8-1.2%。无机颜料用于对其上色,例如,可添加铁绿1%、群青1.2%、铁红0.8%、铁蓝1%、铁黄 1%等。

37.一种上述的自流平自密实耐磨地面材料的制备方法,包括如下步骤:

38.将普通硅酸盐水泥或硅酸盐水泥8-30份、人工砂10-60份、金属冶炼废渣衍生材料2-20份和表界面调控剂0.5-5份混合,研磨20-60 分钟;按照每1000份复合粉体加入200-450份水性液态微纳工作性能调节剂,搅拌均匀即得。

39.在较优的技术方案中,研磨可采用摆式磨、球磨或者立磨。

40.本发明中,复合粉体中的金属冶炼废渣衍生材料与人工砂的晶体氧化硅提供高硬度物相;表界面调控剂中的甲酸钙既提供游离钙离子以便形成水硬性硅酸钙盐、硫酸钙盐、铁铝酸钙盐等晶种,也提供渗透力强的配位甲酸根促进更多离子的暴露,氟硅酸钙则是强力的水泥硬化促进剂,可加速提升复合粉体中水泥颗粒的水化硬化程度;金属冶炼废渣衍

生材料与水泥中的钙盐组分则是水化胶结硬化过程的关键晶核形成与晶体生长源头。水性液态微纳工作性能调节剂中的加聚物具有亲水(醇羟基、羧基、磺酸基等)疏水(甲基、乙基)双亲结构,并包含丰富的负电官能团(羧基、磺酸基等)以及侧链空间结构,微观层面实现复合粉体的充分分散、降低自由水含量、确保水化胶体稳定性,宏观上实现浆体的润滑、高匀质性、大流动性、强保塑性;聚酰胺蜡则可通过所含的丰富负电位点,进一步实现胶体的均匀分散与稳定,其大分子增稠能力则可提升自流平浆体的保水保塑性,防止水分流失、确保水化过程顺利进行从而实现强度快速增长。

41.基于上述的自流平自密实耐磨地面材料具有耐磨性能优异、耐候耐久性强(材料本身特性)、易施工成型、绿色环保的特性,可应用于公共建筑与车间区域地面,还可以应用于楼宇居房室内地面、重载道路路面(抗压强度≥30mpa)。

42.与现有技术相比,本发明的技术方案具有如下优点:

43.与目前主流的环氧地坪对比,本发明提供的地坪耐磨性大幅度提高;与金刚砂地坪相比,本发明提供的地坪匀质性优异,不开裂,尤其是不需要二次施工(金刚砂在底层混凝土施工完成后、且一定要在敏感的初凝时间到达后再次布洒金刚砂颗粒并反复机械磨平),自流平自密实,施工效率与质量均大幅度提升。

44.工作性能方面,本发明配制的自流平自密实地坪料的坍落度/扩展度可超过270/720mm(测试规范参考gb50666-2011、jgj/t10-95),即实现完全自流平。

45.成型后机械力学特性方面,自流平后比重可达2600kg/m3以上,密实性极佳;硬化7天后,表面致密且呈现一定光泽,抗压强度在 30~90mpa之间(根据配合比可调),莫氏硬度高于7。

附图说明

46.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

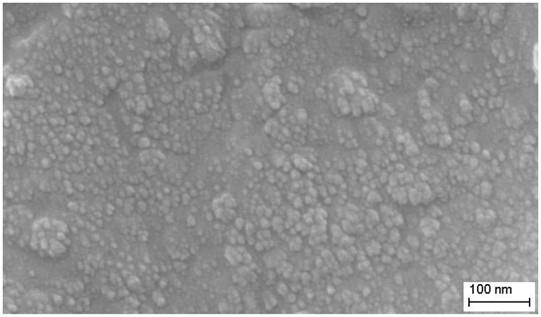

47.图1为实施例1提供的自流平自密实耐磨地面材料硬化后表面的 sem;

48.图2是本发明实施例1中所制备的钢铁冶炼废渣衍生材料不同放大倍数的sem电镜图;

49.其中,(a)3kx,(b)5kx,(c)100kx。

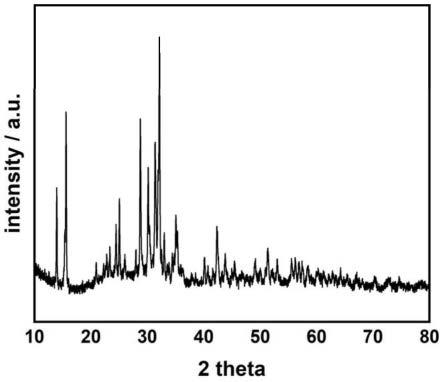

50.图3是本发明实施例1中所制备的钢铁冶炼废渣衍生材料中各物相的xrd谱图;

51.其中,(a)caco3,(b)mgco3,(c)ca2sio4,(d)sio2。

具体实施方式

52.下面通过具体实施方式对本发明进行说明,旨在说明本发明而不是对本发明的进一步限定。

53.一种自流平自密实耐磨地面材料,其原料组分包括复合粉体和水性液态微纳工作性能调节剂,每1000份复合粉体加入200-450份水性液态微纳工作性能调节剂;

54.其中,所述复合粉体每100份包括:普通硅酸盐水泥或硅酸盐水泥8-30份、人工砂

10-60份、金属冶炼废渣衍生材料2-20份、表界面调控剂0.5-5份;

55.所述水性液态微纳工作性能调节剂由0.1~3%的聚酰胺蜡、5~30%加聚物的水溶液构成;所述加聚物为异戊烯醇聚氧乙烯醚与丙烯酸和叔丁基丙烯酰胺磺酸共聚形成。

56.进一步地,上述自流平自密实耐磨地面材料还可由复合粉体和水性液态微纳工作性能调节剂组成。

57.需要说明的是,本发明中所采用的普通硅酸盐水泥或硅酸盐水泥,考虑到成本因素,在具体实施例中以p.o 42.5水泥作为举例。

58.进一步地,所述人工砂中晶体二氧化硅含量不低于60%;100目与325目过筛分别不超过20%与5%;亚甲蓝值低于2或者含泥粉量测试小于1.5%。

59.更进一步地,所述人工砂为选矿尾砂或机制砂中的任意一种或两种的混合;所述选矿尾砂来自黄金矿、铜矿、钨矿、锑矿、铁矿中的任意一种或多种;所述机制砂来自石英岩、花岗岩、玄武岩中的任意一种或多种。

60.在较优的技术方案中,所述金属冶炼废渣衍生材料的物相组成包括:碳酸钙晶须的含量不低于0.5wt%、碳酸镁晶须含量不低于0.2wt%,所述晶须的长径比为200-15000。

61.在较优的技术方案中,所述金属冶炼废渣包括钢铁冶炼废渣(闷罐渣)、铜矿冶炼废渣、锑矿冶炼废渣(水淬渣、水冷渣)、钨矿冶炼废渣(闷罐渣)或铅锌冶炼废渣中的任意一种。在实际应用中,因铅锌冶炼废渣含有对人体有害的重金属成分,通常不用于室内地坪材料。

62.优选地,所述衍生材料还包括:含络合助剂的硅酸盐晶种胶体。

63.优选地,所述含络合助剂的硅酸盐晶种胶体中的络合助剂为醇酸溶液,所述醇为聚合多元醇,所述酸为羧酸。聚合多元醇是多元醇及聚合多元醇、聚合醇胺等多种有机物的液体混合物。主要成分包括:二乙二醇、丙三醇、二聚丙三醇、三聚丙三醇、三乙醇胺(tea)、脂肪酸钠和水。进一步地,所述聚合多元醇分子量10000~100000、浓度为1~10wt%。醇酸溶液中羧酸的含量为0.5~5wt%。

64.优选地,所述羧酸包括甲酸、乙酸中的任意一种。优选为甲酸。羧酸(尤其是甲酸)与钙的配位能力强,胶体高度分散,有助于分散。

65.该衍生材料中含有长径比为200-15000的碳酸钙与碳酸镁晶须,由于水泥水化过程会形成碳酸钙、碳酸镁,衍生材料中形成的碳酸钙与碳酸镁晶须为一维线状材料,能暴露出更多的钙元素、镁元素,与水泥接触位点更丰富,因此较现有技术中的无机填料(或碳酸钙纳米颗粒)相容性更好,且具有较好的抗折性能和较高的弹性模量,晶须为水泥的水化过程提供一个模板,硅酸钙盐可沿该模板延伸,获得较好的韧性,从而形成富含原位分散的高强度、高韧性二维结构矿物复合体系。因此,该衍生材料是一种水化胶结性能优异、具有较高硬度性能的活性超微粉。

66.一种上述的金属冶炼废渣衍生材料的制备方法,包括如下步骤:

67.s1、预破碎:

68.将金属冶炼废渣破碎,破碎过程中加入含络合助剂的硅酸盐晶种胶体,得粒径小于3mm的金属冶炼废渣颗粒;

69.s2、球磨和co2同步矿化:

70.步骤s1所得金属冶炼废渣颗粒导入球磨机,加入反应链接剂与镁盐结构调控助

剂,进行第一次混磨至比表面积为350-550m2/kg;再通入co2,继续混磨,得到金属冶炼废渣衍生材料。

71.球磨的过程借助机械摩擦热、酸碱中和反应热、碳酸化反应热即可实现持续的碳酸盐晶体生成与co2的矿化固定,无需另外的加热能耗,也不需要除开冶炼厂废气之外的其它物质消耗,即可制备出安定性优异、活性提升明显、硬度与韧性优良的钢铁冶炼废渣衍生资源化环保材料。该机械化学与绿色闭环化学链物理化学过程中,在结构调控助剂辅助下,将金属冶炼废渣颗粒中的氧化钙、氧化镁、氢氧化钙、氢氧化镁高效地转化为碳酸盐晶须,特别是原位生成碳酸钙晶须,使闷罐废渣磨细粉成为富含高强度、高韧性二维结构的微纳矿物复合体系。彻底消除氧化钙、氧化镁成分水化体积膨胀导致的不安定性;包含甲酸的醇酸液可充分分散并络合来自钢渣、钙、镁补充剂中的钙、镁等元素,联合球磨分散的硅酸钙盐晶种均匀地分布于金属冶炼废渣颗粒中,应用于水泥基建材时,促进水泥中与之晶型或构型相同的矿物相成核、加快水化硅酸钙的结晶和生长,可合理调控早期水化速度、改善水泥水化物的抗压抗折等机械力学性能,进而显著提升成型体的后期强度增长。

72.进一步地,步骤s1中,所述含络合助剂的硅酸盐晶种胶体与金属冶炼废渣的重量比为0.5-5%。“破碎过程”应当广义理解为:破碎前、破碎后、破碎进行时。需要说明的是,本领域技术人员根据本发明的记载,选择在破碎前、破碎后或破碎进行时加入含络合助剂的硅酸盐晶种胶体,都应在本发明的保护范围之内。

73.进一步地,步骤s2中,所述反应链接剂包括碳酸盐或碱;具体包括碳酸钠、碳酸钾、碳酸锂、氢氧化钠、氢氧化钾、氢氧化锂、碳酸氢钠、碳酸氢钾、碳酸氢锂中的任意一种;所述镁盐结构调控助剂包括磷酸二氢镁、硝酸镁、硫酸镁、乙酸镁中的任意一种。

74.反应链接剂的作用在于:促进衍生材料中碳酸盐的形成,尤其是碳酸钙和碳酸镁的形成。

75.结构调控助剂的作用在于:调控碳酸钙与碳酸镁生长为一维晶须或线状材料。

76.进一步地,所述反应链接剂与金属冶炼废渣颗粒的重量比为 0.5~3%;所述镁盐结构调控助剂与金属冶炼废渣颗粒的重量比为 0.1-1%。

77.进一步地,还包括:在加入反应链接剂与镁盐结构调控助剂的同时,加入钙元素补充剂和/或硅元素补充剂。由于钢铁冶炼废渣中的元素含量波动幅度较大,钙、硅元素补充剂是为了补充其中含量较少的元素。

78.进一步地,所述钙元素补充剂为常用的可与co2反应含钙物质,如钙盐、氧化钙、氢氧化钙等,更优选为脱硫石膏、生石灰、熟石灰、石灰石中的任意一种或几种,所述钙元素补充剂与所述金属冶炼废渣颗粒的重量比为0.1-0.5%。

79.进一步地,所述硅元素补充剂为常用的含硅物质,更优选为粉煤灰、白炭黑、硅灰、石英砂、玻璃废弃物中的任意一种或几种,所述硅元素补充剂与所述金属冶炼废渣颗粒的重量比为2-20%。

80.进一步地,步骤s2中,所述继续混磨的温度为100-300℃,时间为5-10min;研磨程度为45μm方孔筛筛余低于20%。

81.进一步地,步骤s2中,所述co2还可以是包含co2的气体,例如,可以是冶炼废气(脱硫脱硝处理后)或含co2的水蒸气或其他含有co2的气体。本发明的工艺可直接对冶炼废气进行处置,对废气中的二氧化碳含量、其他气体成分、温度等没有严格要求,实现碳减排。需要

说明的是,本领域技术人员根据本发明的记载,选择纯co2或者包含co2的气体(如冶炼废气或含co2的的水蒸气),都应在本发明的保护范围之内。

82.进一步地,步骤s1中,所述粉碎装置为辊压机。还可选择其他粉碎装置,只要能将冶炼废渣研磨至3mm即可。进一步地,所述表界面调控剂包括甲酸钙与氟硅酸钙,其中,甲酸钙与氟硅酸钙的质量比为1:10-1:30。

83.更进一步地,所述甲酸钙与氟硅酸钙的质量比为1:15-1:20。

84.进一步地,所述表界面调控剂还可由甲酸钙与氟硅酸钙组成。

85.进一步地,所述加聚物的制备方法如下:以50~200份丙烯酸、5~50份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、5~15 份过硫酸钾、1000份去离子水为反应底物,在20~50℃、在60~120 分钟内匀速滴加100份1~5%的乙酸亚铁或者异vc钠,获得加聚物。

86.进一步地,上述自流平自密实耐磨地面材料还包括无机颜料,无机颜料占地面材料质量的0.8-1.2%。无机颜料用于对其上色,例如,可添加铁绿1%、群青1.2%、铁红0.8%、铁蓝1%、铁黄1%等。

87.一种上述的自流平自密实耐磨地面材料的制备方法,包括如下步骤:

88.将普通硅酸盐水泥8-30份、人工砂10-60份、金属冶炼废渣衍生 2-20份和表界面调控剂0.5-5份混合,研磨20-60分钟;按照每1000 份复合粉体加入200-450份水性液态微纳工作性能调节剂,搅拌均匀即得。

89.基于上述的自流平自密实耐磨地面材料具有耐磨性能优异、耐候耐久性强(材料本身特性)、易施工成型、绿色环保的特性,可应用于公共建筑与车间区域地面,还可以应用于楼宇居房室内地面、重载道路路面(抗压强度≥30mpa)。并且相对于金刚砂地坪(一般1-2 年内开裂),本发明提供的地坪材料使用2年以上无开裂情况。

90.下面结合附图和具体实施例对本发明的技术方案进一步说明。需要说明的是,本发明实施例中所涉及的试剂、仪器如无特殊说明,均为普通市售产品。

91.实施例1

92.钢铁冶炼闷罐渣衍生材料的制备:

93.在浓度为1%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量5%,20℃、快速搅拌下,向1000份醇酸溶液中同时滴入5份20%浓度的硅酸钠、1份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体csg;

94.随后将50份csg与1000份pss(钢铁冶炼水泼闷罐废渣,湘潭钢铁)共同加入辊压机,pss被碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于20%;

95.在以上进入球磨机的每1000份基料中,加入5份碳酸钠、1份磷酸二氢镁,1份脱硫石膏与2份熟石灰,混磨3分钟,再以1m3/min 通入120℃含10%的co2与90%的水的混合热气10分钟后,持续循环通入经脱硫脱硝处理的冶炼厂co2废气,继续球磨40分钟的即可制备得到钢铁冶炼水泼闷罐渣衍生材料。图2为pssdsm的sem形貌,可以明显看出其中晶须长度为0.1~5μm,长径比约为200-15000;结合图3中的xrd,可以明确晶须为碳酸钙与碳酸镁晶须。由图3 可知,与钢铁闷罐渣原料比较,改造加工后材料中的晶态氧化硅 (sio2)、硅酸二钙(2cao

·

sio2)、碳酸钙(caco3)、碳酸镁(mgco3) 衍射峰强度均明显增加,表明对应物质含量也相应增加。其中碳酸钙晶须的含量不低于0.5wt%,碳酸镁的含量不低于0.2wt%。

96.将p.o 42.5水泥8份、黄金矿选矿尾砂(晶体二氧化硅含量72.5%、 100目与325目过筛分别为15%与4%、亚甲蓝值1.8)10份、钢铁冶炼闷罐渣衍生材料20份、表界面调控剂(甲酸钙:氟硅酸钙=1:30) 5份同时加入球磨机,研磨60分钟,获得复合粉体;

97.配制水性液态微纳工作性能调节剂:

98.合成加聚物:在带搅拌器反应釜中加入由200份丙烯酸、5份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、15份过硫酸钾、 1000份去离子水构成的底料,搅拌条件下,在20℃、120分钟内匀速滴加100份5%的乙酸亚铁,得到加聚物;

99.取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度5%、聚酰胺蜡浓度3%的水性液态微纳工作性能调节剂。

100.向上述1000份复合粉体中加入200份水性液态微纳工作性能调节剂,搅拌均匀即成为方便施工的自流平自密实耐磨地面材料,倾倒在干净的混凝土基面上让其自流平,控制厚度5~7mm,5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3天、7天后抗折/抗压强度分别为5.6mpa/35.5mpa、7.3mpa/52.1mpa,表面莫氏硬度分别为6~6.5、7.5~8。其硬化后的sem形貌如图1所示,可以明显看出其整体致密,仅有5~25纳米大小颗粒突出。需要说明的是,其余实施例的sem形貌相同或相似。

101.实施例2

102.钨冶炼闷罐渣衍生材料的制备:

103.在浓度为10%的聚合多元醇中溶入乙酸,醇酸溶液中乙酸的质量含量0.5%,50℃、快速搅拌下,向1000份醇酸溶液中同时滴入40份20%浓度的硅酸钠、20份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体csg;

104.将钨冶炼闷罐渣碾压成为小于3mm的颗粒状,随后5份csg与碾压成小颗粒的1000份钨冶炼闷罐渣共同进入球磨机,球磨至45μm方孔筛筛余低于20%;

105.在以上进入球磨机的每1000份基料中,加入30份碳酸钾、10 份硝酸镁,5份脱生石灰与2份石灰石,混磨10分钟,再以5m3/min 通入150℃含80%的co2与20%的水的混合热气5分钟后,持续循环通入经脱硫脱硝处理的冶炼厂co2废气,继续球磨20分钟的即可制备得到钨冶炼闷罐渣衍生材料。

106.将p.o 42.5水泥30份、钨矿选矿尾砂(晶体二氧化硅含量75.1%、 100目与325目过筛分别为11.6%与3.7%、含泥量0.8%)60份、钨冶炼闷罐渣衍生材料2份、表界面调控剂(甲酸钙:氟硅酸钙=1:10) 0.5份同时加入欧板磨,研磨20分钟,获得复合粉体;

107.配制水性液态微纳工作性能调节剂:

108.合成加聚物:在带搅拌器反应釜中加入由50份丙烯酸、50份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、5份过硫酸钾、 1000份去离子水构成的底料,搅拌条件下,在50℃、60分钟内匀速滴加100份1%的异vc钠,得到加聚物;

109.取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度30%、聚酰胺蜡浓度0.1%的水性液态微纳工作性能调节剂。

110.向上述1000份复合粉体中加入450份水性液态微纳工作性能调节剂与1%铁绿,搅拌均匀即成为方便施工的绿色自流平自密实耐磨地面材料,倾倒在干净的混凝土基面上让其自流平,控制厚度6~8mm, 5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3天、7天后抗折/抗压强度分别为4.2mpa/21.1mpa、6.6mpa/31.4mpa,表面莫氏硬度分别为~5、

7.0~7.5。

111.实施例3

112.铜冶炼水淬渣衍生材料的制备:

113.先制备硅酸钙盐晶种胶体:在浓度为1%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量5%;在20℃、快速搅拌下,向1000 份醇酸溶液中同时滴入40份20%浓度的硅酸钠、20份10%浓度的氢氧化钙悬浮液,获得包含络合助剂的硅酸钙盐晶种胶体csg;

114.随后将5份csg与1000份铜冶炼水淬渣共同加入辊压机,碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于 20%;

115.在上一步中进入球磨机的每1000份基料中,加入5份碳酸氢钾、 10份磷酸二氢镁作为反应链接剂与结构调控助剂,5份脱硫石膏或者 200份粉煤灰作为钙与硅元素补充剂,混磨10分钟,再以1m3/min 通入co2含量10%其余为水、100℃的混合热气5分钟,继续球磨20 分钟,即制备出铜冶炼水淬渣衍生材料。

116.将p.o 42.5水泥23份、铜矿选矿尾砂(晶体二氧化硅含量67.7%、 100目与325目过筛分别为13.5%与3.2%、含泥量0.6%)20份、铜冶炼水渣衍生材料2份、表界面调控剂(甲酸钙:氟硅酸钙=1:25)4 份同时加入立磨机,研磨50分钟,获得复合粉体;

117.配制水性液态微纳工作性能调节剂:

118.合成加聚物:在带搅拌器反应釜中加入由150份丙烯酸、45份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、12份过硫酸钾、 1000份去离子水构成的底料,搅拌条件下,在30℃、95分钟内匀速滴加100份4%的异vc钠,得到加聚物;

119.取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度26%、聚酰胺蜡浓度2%的水性液态微纳工作性能调节剂。

120.向上述1000份复合粉体中加入390份水性液态微纳工作性能调节剂与1%铁黄,搅拌均匀即成为方便施工的黄色自流平自密实耐磨地面材料,倾倒在干净的砂浆基面上让其自流平,控制厚度8~10mm, 5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3天、7天后抗折/抗压强度分别为5.0mpa/32.9mpa、6.9mpa/48.7mpa,表面莫氏硬度分别为5.5~6、7.0~7.5。

121.实施例4

122.锑冶炼水淬渣衍生材料的制备

123.在浓度为8%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量2%;在40℃、快速搅拌下,向1000份醇酸溶液中同时滴入20 份20%浓度的硅酸钠、10份10%浓度的氢氧化钙悬浮液,获得包含络合助剂的硅酸钙盐晶种胶体csg;

124.随后将40份csg与1000份锑冶炼水淬渣共同加入辊压机,碾压成为小于3mm的颗粒状进入球磨机,且在进入球磨机的每1000 份基料中,加入20份碳酸氢锂、5份磷酸二氢镁作为反应链接剂与结构调控助剂,4份脱硫石膏或者120份粉煤灰作为钙与硅元素补充剂,混磨8分钟,再以1m3/min通入co2含量50%其余为水、220℃的混合热气6分钟,继续研磨30分钟,即获得锑冶炼水淬渣衍生材料。

125.将p.o 42.5水泥19份、锑矿选矿尾砂(晶体二氧化硅含量62.2%、 100目与325目过筛分别为10.2%与4.5%、含泥量1.2%)45份、锑冶炼水渣衍生材料17份、表界面调控剂(甲酸钙:氟硅酸钙=1:20) 3份同时加入立磨机,研磨45分钟,获得复合粉体;

126.配制水性液态微纳工作性能调节剂:

127.合成加聚物:在带搅拌器反应釜中加入由115份丙烯酸、39份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、10份过硫酸钾、 1000份去离子水构成的底料,搅拌条件下,在35℃、80分钟内匀速滴加100份3%的异vc钠,得到加聚物;

128.取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度22%、聚酰胺蜡浓度1.3%的水性液态微纳工作性能调节剂。

129.向上述1000份复合粉体中加入340份水性液态微纳工作性能调节剂与1%铁红,搅拌均匀即成为方便施工的红色自流平自密实耐磨地面材料,倾倒在干净的砂浆基面上让其自流平,控制厚度8~10mm, 5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3天、7天后抗折/抗压强度分别为6.1mpa/48.3mpa、7.8mpa/61.9mpa,表面莫氏硬度分别为5.5~6、7.0~7.5。

130.实施例5

131.铅锌矿冶炼风淬渣衍生材料的制备:

132.先制备硅酸钙盐晶种胶体:在浓度为5%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量3%;在30℃、快速搅拌下,向1000 份醇酸溶液中同时滴入15份20%浓度的硅酸钠、8份10%浓度的氢氧化钙悬浮液,获得包含络合助剂的硅酸钙盐晶种胶体csg;

133.随后将30份csg与1000份铅锌矿冶炼风淬渣共同加入辊压机,碾压成为小于3mm的颗粒状进入球磨机,且在进入球磨机的每1000 份基料中,加入15份氢氧化钾、3份磷酸二氢镁作为反应链接剂与结构调控助剂,2份脱硫石膏或者90份粉煤灰作为钙与硅元素补充剂,混磨5分钟,再以2m3/min通入co2含量30%其余为水、150℃的混合热气7分钟,继续研磨35分钟,即获得铅锌矿冶炼风淬渣衍生材料。

134.将p.o 42.5水泥15份、铁矿选矿尾砂(晶体二氧化硅含量60.7%、 100目与325目过筛分别为17.3%与4.3%、亚甲蓝值1.1)30份、铅锌矿冶炼风淬渣衍生材料15份、表界面调控剂(甲酸钙:氟硅酸钙=1:16)2份同时加入立磨机,研磨50分钟,获得复合粉体;

135.配制水性液态微纳工作性能调节剂:

136.合成加聚物:在带搅拌器反应釜中加入由100份丙烯酸、30份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、8份过硫酸钾、 1000份去离子水构成的底料,搅拌条件下,在40℃、70分钟内匀速滴加100份2%的乙酸亚铁,得到加聚物;

137.取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度20%、聚酰胺蜡浓度1.0%的水性液态微纳工作性能调节剂。

138.向上述1000份复合粉体中加入310份水性液态微纳工作性能调节剂与1.2%群青色,搅拌均匀即成为方便施工的群青色自流平自密实耐磨地面材料,倾倒在干净的混凝土基面上让其自流平,控制厚度7~9mm,5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3 天、7天后抗折/抗压强度分别为7.0mpa/57.1mpa、8.3mpa/77.6mpa,表面莫氏硬度分别为6.5~7、7.5~8。

139.实施例6

140.在浓度为10%的聚合多元醇中溶入乙酸,醇酸溶液中乙酸的质量含量0.5%,50℃、快速搅拌下,向1000份醇酸溶液中同时滴入40份20%浓度的硅酸钠、20份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体csg;

141.将pss(钢铁冶炼水泼闷罐废渣,清远金城金属)碾压成为小于 3mm的颗粒状,随后5份csg与碾压成小颗粒的1000份pss共同进入球磨机,球磨至45μm方孔筛筛余低于20%;

142.在以上进入球磨机的每1000份基料中,加入30份碳酸钾、10 份硝酸镁,5份脱生石灰与2份石灰石,混磨10分钟,再以5m3/min 通入150℃含80%的co2与20%的水的混合热气5分钟后,持续循环通入经脱硫脱硝处理的冶炼厂co2废气,继续球磨20分钟的即可制备得到钢铁冶炼水泼闷罐渣衍生材料(pssdsm)。

143.将p.o 42.5水泥27份、花岗岩机制砂(晶体二氧化硅含量68.5%、 100目与325目过筛分别为8.7%与2.6%、亚甲蓝值0.7)20份、钢冶炼水泼闷罐渣衍生材料20份、表界面调控剂(甲酸钙:氟硅酸钙=1:13) 5份同时加入立磨机,研磨60分钟,获得复合粉体;

144.配制水性液态微纳工作性能调节剂:

145.合成加聚物:在带搅拌器反应釜中加入由120份丙烯酸、20份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、10份过硫酸钾、 1000份去离子水构成的底料,搅拌条件下,在45℃、100分钟内匀速滴加100份1.2%的乙酸亚铁,得到加聚物;

146.取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度28%、聚酰胺蜡浓度0.8%的水性液态微纳工作性能调节剂。

147.向上述1000份复合粉体中加入280份水性液态微纳工作性能调节剂与1%铁蓝,搅拌均匀即成为方便施工的蓝色自流平自密实耐磨地面材料,倾倒在干净的混凝土基面上让其自流平,控制厚度7~9mm, 5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3天、7天后抗折/抗压强度分别为8.3mpa/67.3mpa、10.1mpa/87.9mpa,表面莫氏硬度分别为7~7.5、8~8.5。

148.显然,上述具体实施方式仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。