1.本发明涉及钢化玻璃生产设备技术领域,具体为钢化玻璃生产用淬冷装置。

背景技术:

2.钢化玻璃是采用钢化方法对玻璃进行增强,使表面具有压应力的玻璃,钢化玻璃在加热后需要进行急速降温的淬冷工作,从而使玻璃的表面率先降温硬化。

3.公开号为cn213596154u的实用新型专利公开了一种钢化玻璃生产用风栅淬冷装置,将空气聚集到风量均匀机构内后再均匀地分散到栅板中,使得不同栅板的出风强度相同,防止钢化玻璃在淬冷时因不同栅板出风强度的不同会导致钢化玻璃出现冷却不均匀的现象;但是上述技术方案中无法适应不同厚度的钢化玻璃的淬冷,而且在淬冷时,钢化玻璃表面直接与栅板接触,这种方式劳动量大,不能实现钢化玻璃连续的淬冷工作,淬冷的效率低。

技术实现要素:

4.本发明的目的在于提供了钢化玻璃生产用淬冷装置,通过由多个下淬冷辊和上淬冷辊对钢化玻璃的上下表面进行淬冷降温,其中钢化玻璃的底面与多个下淬冷辊的表面接触,由电动推杆推动着对应的传动板向下运动,传动板上的滑块与轨道发生滑动,实现了传动板的定向滑动,带动着多个上淬冷辊同步向下运动,多个上淬冷辊上的垫环与钢化玻璃的顶面接触,避免了上淬冷辊外表面与钢化玻璃的直接接触,通过电动推杆的推动,定距调节上淬冷辊的使用高度,适应不同厚度的钢化玻璃的淬冷,以解决上述背景技术中提到的问题。

5.本发明可以通过以下技术方案实现:钢化玻璃生产用淬冷装置,包括淬冷室,所述淬冷室的内部设置有用于对钢化玻璃淬冷的淬冷机构,淬冷机构包括多个上淬冷辊以及与对应上淬冷辊配合使用的下淬冷辊,每个上淬冷辊和下淬冷辊的外表面均固定套设有两个与钢化玻璃滚动接触的垫环,每个上淬冷辊的两端端部均转动连接有传动板,所述淬冷室的顶面安装有用于推动传动板运动的电动推杆,所述电动推杆的伸缩端与传动板的顶面固定。

6.本发明的进一步技术改进在于:所述传动板的外壁上安装有滑块,所述淬冷室的内壁上设有与滑块滑动相连的轨道。

7.本发明的进一步技术改进在于:每个上淬冷辊和下淬冷辊的外表面均设有多个平行设置的出气口。

8.本发明的进一步技术改进在于:所述淬冷室的一侧表面设有进料口,且淬冷室的另一侧表面设有出料口,所述淬冷室的一侧设置有用于对淬冷后钢化玻璃传送的输送带,所述输送带位于出料口的一侧。

9.本发明的进一步技术改进在于:所述上淬冷辊的端面中部上设有气流通道,所述传动板的表面上安装有转动块,所述转动块的内部转动安装有与气流通道相连的分流管

一。

10.本发明的进一步技术改进在于:所述淬冷室的顶面上安装有降温风机,所述降温风机的出气端连接有主管道,所述主管道的底部外表面与分流管一相连,且主管道的底面连接有分流管二。

11.本发明的进一步技术改进在于:所述下淬冷辊的端部表面转动连接有固定杆,每个下淬冷辊的轴端中部均与分流管二相连,所述固定杆的底面与淬冷室的内腔底面固定。

12.与现有技术相比,本发明具备以下有益效果:

13.1、本发明中,由多个下淬冷辊和上淬冷辊对钢化玻璃的上下表面进行淬冷降温,其中钢化玻璃的底面与多个下淬冷辊的表面接触,由电动推杆推动着对应的传动板向下运动,传动板上的滑块与轨道发生滑动,实现了传动板的定向滑动,带动着多个上淬冷辊同步向下运动,多个上淬冷辊上的垫环与钢化玻璃的顶面接触,避免了上淬冷辊外表面与钢化玻璃的直接接触,通过电动推杆的推动,定距调节上淬冷辊的使用高度,适应不同厚度的钢化玻璃的淬冷;

14.2、本发明中,钢化玻璃在淬冷时会带动着下淬冷辊和上淬冷辊的传动,通过转动块的设置,实现了淬冷气体的流通,淬冷后的钢化玻璃到达输送带上,经由输送带转移至下一加工工序中,实现了钢化玻璃的连续淬冷工作,自动化进行淬冷,工作效率高。

附图说明

15.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

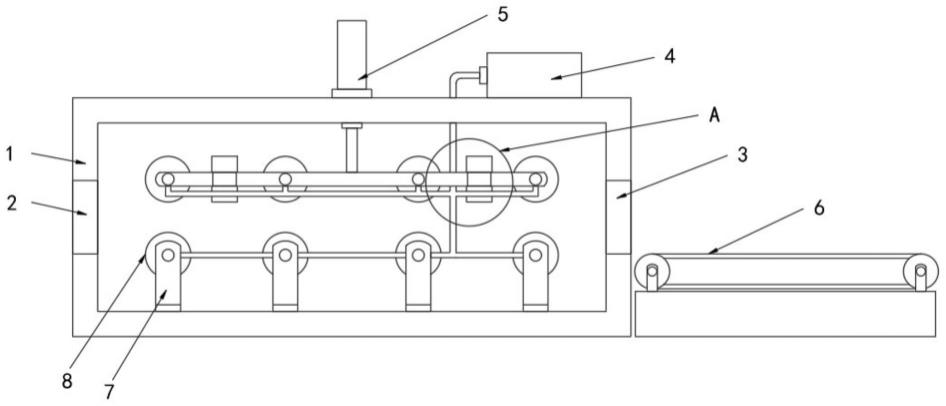

16.图1为本发明的外部结构示意图;

17.图2为本发明图1中a处的局部放大图;

18.图3为本发明上淬冷辊的结构连接示意图;

19.图4为本发明上淬冷辊与传动板的立体结构示意图。

20.图中:1、淬冷室;2、进料口;3、出料口;4、降温风机;5、电动推杆;6、输送带;7、固定杆;8、下淬冷辊;9、轨道;10、传动板;11、滑块;12、主管道;13、分流管一;14、分流管二;15、转动块;16、气流通道;17、上淬冷辊;18、出气口;19、垫环。

具体实施方式

21.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

22.请参阅图1-图4所示,本发明公开了钢化玻璃生产用淬冷装置,包括淬冷室1,淬冷室1的内部设置有用于对钢化玻璃淬冷的淬冷机构,淬冷机构包括多个上淬冷辊17以及与对应上淬冷辊17配合使用的下淬冷辊8,每个上淬冷辊17和下淬冷辊8的外表面均固定套设有两个与钢化玻璃滚动接触的垫环19,每个上淬冷辊17的两端端部均转动连接有传动板10,淬冷室1的顶面安装有用于推动传动板10运动的电动推杆5,电动推杆5的伸缩端与传动板10的顶面固定,传动板10的外壁上安装有滑块11,淬冷室1的内壁上设有与滑块11滑动相连的轨道9,实现了传动板10的稳定运动,每个上淬冷辊17和下淬冷辊8的外表面均设有多个平行设置的出气口18,淬冷气体由多个出气口18排出,经过出气口18吹向钢化玻璃的表面,对钢化玻璃表面淬冷降温。

23.在使用状态下,待淬冷的钢化玻璃由进料口2进入,由多个下淬冷辊8和上淬冷辊17对钢化玻璃的上下表面进行淬冷降温,其中钢化玻璃的底面与多个下淬冷辊8的表面接触,由电动推杆5推动着对应的传动板10向下运动,传动板10上的滑块11与轨道9发生滑动,实现了传动板10的定向滑动,带动着多个上淬冷辊17同步向下运动,多个上淬冷辊17上的垫环19与钢化玻璃的顶面接触,避免了上淬冷辊17外表面与钢化玻璃的直接接触,通过电动推杆5的推动,定距调节上淬冷辊17的使用高度,适应不同厚度的钢化玻璃的淬冷,钢化玻璃的淬冷降温由上淬冷辊17和下淬冷辊8表面上的出气口18吹气,淬冷降温后的钢化玻璃由出料口3排出。

24.淬冷室1的一侧表面设有进料口2,且淬冷室1的另一侧表面设有出料口3,淬冷室1的一侧设置有用于对淬冷后钢化玻璃传送的输送带6,输送带6位于出料口3的一侧,淬冷后的钢化玻璃到达输送带6上,经由输送带6转移至下一加工工序中,实现了钢化玻璃的连续淬冷工作,自动化进行淬冷,工作效率高。

25.上淬冷辊17的端面中部上设有气流通道16,传动板10的表面上安装有转动块15,转动块15的内部转动安装有与气流通道16相连的分流管一13,下淬冷辊8的端部表面转动连接有固定杆7,每个下淬冷辊8的轴端中部均与分流管二14相连,固定杆7的底面与淬冷室1的内腔底面固定。

26.淬冷室1的顶面上安装有降温风机4,降温风机4的出气端连接有主管道12,主管道12的底部外表面与分流管一13相连,且主管道12的底面连接有分流管二14,淬冷气体由降温风机4产生,淬冷气体经过主管道12到达分流管一13和分流管二14内,经过气流通道16到达对应的下淬冷辊8和上淬冷辊17中,实现了淬冷气体的流入,钢化玻璃在淬冷时会带动着下淬冷辊8和上淬冷辊17的传动,通过转动块15的设置,实现了淬冷气体的流通,便于对钢化玻璃上下表面的淬冷。

27.本发明在使用时,由多个下淬冷辊8和上淬冷辊17对钢化玻璃的上下表面进行淬冷降温,其中钢化玻璃的底面与多个下淬冷辊8的表面接触,由电动推杆5推动着对应的传动板10向下运动,传动板10上的滑块11与轨道9发生滑动,实现了传动板10的定向滑动,带动着多个上淬冷辊17同步向下运动,多个上淬冷辊17上的垫环19与钢化玻璃的顶面接触,避免了上淬冷辊17外表面与钢化玻璃的直接接触,通过电动推杆5的推动,定距调节上淬冷辊17的使用高度,适应不同厚度的钢化玻璃的淬冷;

28.钢化玻璃在淬冷时会带动着下淬冷辊8和上淬冷辊17的传动,通过转动块15的设置,实现了淬冷气体的流通,淬冷后的钢化玻璃到达输送带6上,经由输送带6转移至下一加工工序中,实现了钢化玻璃的连续淬冷工作,自动化进行淬冷,工作效率高。

29.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。