一种生产石英砂的方法

【技术领域】

1.本发明涉及无机材料加工技术领域,特别涉及一种生产石英砂的方法。

背景技术:

2.石英砂是石英石经破碎加工而成的石英石颗粒。石英石是一种非金属矿物质,是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,石英砂的颜色为乳白色、或无色半透明状,石英砂是重要的工业矿物原料,非化学危险品,广泛用于玻璃、铸造、陶瓷及防火材料、冶炼硅铁、冶金熔剂、冶金、建筑、化工、塑料、橡胶、磨料,滤料等工业,石英砂一般是采用天然石英矿石,经破碎、水洗、烘干和二次筛选等步骤制备而成的。

3.目前,石英砂在制备过程中,为了提高纯度,会加入大量的药剂对石英砂进行清洗处理,最终产生空气污染;因此,如何获取高纯度石英砂同时避免为环境带来污染,是申请人长期以来研究的方向,本发明应运而生。

技术实现要素:

4.鉴于上述内容,有必要提供一种生产石英砂的方法,通过该方法得到高纯度的石英砂,且生产过程对环境友好,所述的石英砂应用在含油废水治理中,有十分理想的效果。

5.为达到上述目的,本发明所采用的技术方案是:

6.一种生产石英砂的方法,所述方法包括:预处理、除杂纯化和后处理;

7.其中,所述除杂纯化包括:将经过预处理的石英砂置于500-800℃下进行煅烧处理1-2h,接着用放入处理液a中浸泡处理1-3min,取出并于草酸溶液内,浸泡6-12h后取出沥酸,静置1-3min,即可得到除杂后的石英砂;所述处理液a包括如下重量份的原料:水杨酸钠8-10份、茶油1-3份和水20-35份。

8.本发明还提供根据上述方法制备得到的一种石英砂。所述石英砂具有高纯度、制备简单、环境友好的特点。

9.进一步的,所述预处理包括:取石英矿进行破碎,接着对破碎后的石英矿进行洗矿处理,再经过球磨机研磨得到粒径为2-4mm的石英砂,备用。

10.进一步的,所述后处理包括:将除杂后的石英砂放入处理液b中,接着置于70-78℃的恒温水浴锅中,搅拌反应5-10min,反应结束后取出石英砂,并反复用去离子水冲洗2-3次,接着将冲洗后的石英砂干燥至含水量为4-6%,接着粉碎至过150-200目筛,再干燥至含水量为0.1-0.3%,即可得到石英砂成品。

11.进一步的,所述处理液b为盐酸多巴胺和无水乙醇按照质量比为1:5-8的比例混合而得。

12.进一步的,所述处理液包括如下重量份的原料:水杨酸钠8-10份、茶油1-3份和水20-35份。

13.进一步的,所述草酸溶液的体积浓度为5-10%。

14.本发明还提供一种石英砂,所述石英砂根据上述的方法制备得到,其具体应用为:

作为用于处理含油废水的天然过滤材料。

15.本发明至少具有如下有益效果:

16.1.本技术首先经过预处理去除石英矿表面的杂质,接着球磨至合适的粒径,在此粒径下进行煅烧处理,并于煅烧后浸泡在处理液a中,此时石英砂表面形成较多广度和深度的裂纹,同时表面分布大小不一的孔洞,且裂纹主要产生在石英基体和杂质包裹体的交界面处(即杂质含量最多的地方),而用于浸泡的处理液a包括茶油、水杨酸钠和水,其中,水杨酸钠能够分散过程是将石英砂中的胶束分散开,并扩大链层间的层距和孔道内径,实现在石英基体和杂质包裹体的交界面处对水分子进行固定,而茶油为天然植物油不仅绿色环保,且具有极强的相容性,促进各成分相互融合并提高处理液的流动性,使之能够渗入各个交界处的间隙,接着,再于草酸溶液内浸泡除杂,草酸溶液在处理液的催化下能够渗入杂质含量多的位置从而充分进行反应,达到良好的除杂效果,且反应过程中不需要再额外增加催化剂,该反应也不需要在高温、高压或者超声等条件下进行,解决了草酸与石英砂充分反应时需要附加条件的弊端,其一避免在加温加压等条件下反应催化酸的挥发,其二操作简便节约成本,同时能够保证除杂的高效性。

17.2.另外,对于球磨粒径的选择,也是申请人经过无数次试验结合多年的石英砂制备经验得出的,申请人在石英砂制备过程中发现,石英砂在2-4mm的粒径下进行煅烧,能够使得石英砂在煅烧池内快速分解,减少热量损耗,而若粒径过小,则会导致石英砂颗粒与颗粒之间的间距过小,造成热量传递不均匀,产生局部过烧的现象,粒径过大,则无法充分分解,导致杂质无法充分去除,因此,申请人结合实际经验以及本方法中的特殊处理,将石英砂的粒径控制在2-4mm。

18.3.本技术的石英砂作为用于处理含油废水的天然过滤材料使用,普通高纯度的石英砂中由于存在羟基导致亲水性差,因此,应用在天然过滤材料的过程中,过滤的效果大打折扣,本技术对石英砂进行后处理,包括采用处理液b对石英砂进行浸泡,此前石英砂经过酸洗后尚未洗去酸剂,申请人发现,在前述的纯化除杂过程中保留的酸剂能够催化后处理反应的发生,通过后处理去除羧基,降低石英砂的表面能,从而使其具备高纯高疏水的特性,特别适用于含油废水处理领域,而且,本技术通过后处理将未反应完的草酸利用起来,相当于进行了无害化处理,也对环境的保护大有裨益,值得大力推广。

【具体实施方式】

19.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

20.实施例1:

21.本实施例提供一种生产石英砂的方法,所述方法包括如下步骤:

22.(1)预处理:取石英矿进行破碎,接着对破碎后的石英矿进行洗矿处理,再经过球磨机研磨得到粒径为2mm的石英砂,备用;

23.(2)除杂纯化:将经过预处理的石英砂置于500℃下进行煅烧处理1h,接着用放入处理液a中浸泡处理1min,取出并于草酸溶液内,浸泡6h后取出沥酸,静置1min,即可得到除

杂后的石英砂;所述处理液a包括如下重量份的原料:水杨酸钠8份、茶油1份和水20份;所述草酸溶液的体积浓度为5%;

24.(3)后处理:将除杂后的石英砂放入处理液b中,接着置于70℃的恒温水浴锅中,搅拌反应5min,反应结束后取出石英砂,并反复用去离子水冲洗2次,接着将冲洗后的石英砂干燥至含水量为4%,接着粉碎至过150目筛,再干燥至含水量为0.1%,即可得到石英砂成品;所述处理液b为盐酸多巴胺和无水乙醇按照质量比为1:5的比例混合而得。

25.实施例2:

26.本实施例提供一种生产石英砂的方法,所述方法包括如下步骤:

27.(1)预处理:取石英矿进行破碎,接着对破碎后的石英矿进行洗矿处理,再经过球磨机研磨得到粒径为3mm的石英砂,备用;

28.(2)除杂纯化:将经过预处理的石英砂置于650℃下进行煅烧处理1.5h,接着用放入处理液a中浸泡处理2min,取出并于草酸溶液内,浸泡9h后取出沥酸,静置2min,即可得到除杂后的石英砂;所述处理液a包括如下重量份的原料:水杨酸钠9份、茶油2份和水28份;所述草酸溶液的体积浓度为7%;

29.(3)后处理:将除杂后的石英砂放入处理液b中,接着置于74℃的恒温水浴锅中,搅拌反应7min,反应结束后取出石英砂,并反复用去离子水冲洗2次,接着将冲洗后的石英砂干燥至含水量为5%,接着粉碎至过170目筛,再干燥至含水量为0.2%,即可得到石英砂成品;所述处理液b为盐酸多巴胺和无水乙醇按照质量比为1:7的比例混合而得。

30.实施例3:

31.本实施例提供一种生产石英砂的方法,所述方法包括如下步骤:

32.(1)预处理:取石英矿进行破碎,接着对破碎后的石英矿进行洗矿处理,再经过球磨机研磨得到粒径为4mm的石英砂,备用;

33.(2)除杂纯化:将经过预处理的石英砂置于800℃下进行煅烧处理2h,接着用放入处理液a中浸泡处理3min,取出并于草酸溶液内,浸泡12h后取出沥酸,静置3min,即可得到除杂后的石英砂;所述处理液a包括如下重量份的原料:水杨酸钠10份、茶油3份和水35份;所述草酸溶液的体积浓度为10%;

34.(3)后处理:将除杂后的石英砂放入处理液b中,接着置于78℃的恒温水浴锅中,搅拌反应10min,反应结束后取出石英砂,并反复用去离子水冲洗3次,接着将冲洗后的石英砂干燥至含水量为6%,接着粉碎至过150目筛,再干燥至含水量为0.3%,即可得到石英砂成品;所述处理液b为盐酸多巴胺和无水乙醇按照质量比为1:8的比例混合而得。

35.实施例4:

36.实施例提供一种石英砂的应用,所述石英砂是通过实施例1所述的方法制备得到,其应用在含油废水处理中,具体是作为处理含油废水的天然过滤材料。

37.实施例5:

38.实施例提供一种石英砂的应用,所述石英砂是通过实施例2所述的方法制备得到,其应用在含油废水处理中,具体是作为处理含油废水的天然过滤材料。

39.实施例6:

40.实施例提供一种石英砂的应用,所述石英砂是通过实施例3所述的方法制备得到,其应用在含油废水处理中,具体是作为处理含油废水的天然过滤材料。

41.为了说明本技术的效果,申请人还进行了如下试验:

42.试验一:测试石英砂的纯度

43.比较上述实施例1-3以及以下对比例所述的方法制备得到的石英砂的纯度,其中,对比例中的方法为:

44.对比例1:除杂纯化过程中去掉煅烧处理的操作,其他方式与实施例2相同;

45.对比例2:除杂纯化过程中处理液a用去离子水替换,其他方式与实施例2相同;

46.对比例3:预处理过程中,研磨的粒径为5mm,其他方式与实施例2相同;

47.对比例4:去掉煅烧处理

48.上述组别制备得到的石英砂进行如下测试:

49.参考标准jc/t2027-2010,采用电感耦合等离子体原子发射光谱icp-oes分析石英砂sio2含量,得到的测试结果如表1所示。

50.表1各组石英砂中sio2含量

[0051] 实施例1实施例2实施例3对比例1对比例2对比例3sio2(%)99.9960399.9985299.9936197.3651298.5914599.97356

[0052]

根据表1的结果可知,采用本技术实施例1-3所述的方法制备得到的石英砂均具备高纯度,对比例1中,去掉煅烧处理后,由于石英砂颗粒基本不开裂,因此,能够渗入石英砂内部的药剂不多,石英砂内仍有部分被包裹的杂质无法有效去除,对比例2中,去掉处理液a后,草酸不能充分渗入各个间距,因此除杂效果不佳,对比例3中,石英砂粒径较大,除杂效果也受到影响,而粒径过小时,申请人选用1mm的粒径对比,发现在此粒径下,煅烧过程中会产生局部过烧的现象。可见,本技术的各个步骤相互联系,协同作用实现一种高纯度的石英砂。

[0053]

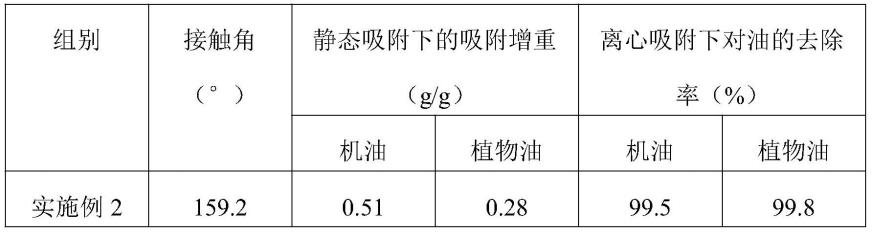

试验二:测试石英砂的含油废水处理效果

[0054]

申请人继续比较所得石英砂的实际应用效果,比较的组别为实施例2、对比组1-3,其中,对比组1-3的石英砂如下:

[0055]

对比组1:后处理过程中,将处理液b换为去离子水,其他方式与实施例2相同;

[0056]

对比组2:后处理过程中,干燥的过程为直接干燥至含水量为0.1-0.3%,而后进行干燥;

[0057]

对比组3:后处理过程中,恒温水浴温度为95℃。

[0058]

分别称取上述组别的石英砂,按照10g石英砂、5ml机油的比例将两者混合,接着混合物置于离心管内并于离心机内以6000转/分的转速离心吸附15分钟,取上清液使用紫外分光光度法测定其油浓度,考察对机油的含油废水在离心力的作用下,对含油废水中的机油的吸附情况,计算滤料对机油的去除率;按照上述方式,分别加入植物油,放置在离心机内以6000转/分的转速李欣吸附15分钟,取上清液使用紫外分光光度法测定其油浓度,考察对机油的含油废水在离心力的作用下,对含油废水中的机油的吸附情况,计算滤料对机油的去除率。所有实验结果采用三组平行实验的平均值。

[0059]

具体结果如表2所示:

[0060]

表2测试结果对比

[0061][0062][0063]

根据表2的结果可知,采用实施例2的方式制备得到的石英砂,能够作为含油废水的过滤材料,具有十分良好的过滤效果。

[0064]

此外,本技术的石英砂应用途径很多,不限于作为含油废水的过滤材料。

[0065]

以上所述实例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。