1.本发明涉及半导体器件技术领域,特别是涉及一种氮化硅导热基板及制备方法。

背景技术:

2.随着科学技术的飞速发展,电子电力设备正朝着高电压、大电流、大功率和小体积的方向发展。然而基板材料的散热性问题一直是制约电力设备更新换代的技术瓶颈。目前,氮化铝(aln)因为具备优异的导热性能(200 w

·

(m

·

k)-1

),已经作为电子设备的基板材料投入使用。但是aln的力学性能普遍偏低且易水解,导致基板疲劳寿命偏短,器件成本和损坏率偏高。因此,寻找一种导热性好且力学性能优良的材料是现在主要的研究方向。目前,氮化硅(si3n4)是备受国内外关注的新型高导热陶瓷材料。源于si3n4本身结构的特性,单晶β-si3n4在室温条件下具备良好的导热性能,理论热导率高达200~450 w

·

(m

·

k)-1

;同时si3n4具备高强度、高韧性、低介电损耗和低热膨胀系数等特点。这些优异性能使得si3n4陶瓷在电动汽车逆变器(igbt)的导热基板及电子封装器件(如图1所示)等领域具有广阔的应用前景。

3.然而,多晶β-si3n4的热导率却远低于理论热导率,其主要原因有两点:(1)在β-si3n4晶粒中,主要通过声子振动(晶格振动)来传递热量,si3n4陶瓷中的晶界相及晶格中氧杂质会加剧声子散射,降低热导率(晶界相的热导率极低,约为5 w

·

(m

·

k)-1

);(2)β-si3n4晶体沿c轴方向密排堆垛,致使β-si3n4晶体的热导率存在各向异性(a和c轴方向的理论热导率分别为170 w

·

(m

·

k)-1

和450 w

·

(m

·

k)-1

)。因此,如何减少晶界相及晶格中氧杂质含量并控制晶粒的定向排列,实现热导率的提升,将成为该陶瓷材料在导热基板方向发展与应用的关键。

4.综上所述,si3n4陶瓷作为基板材料在提升热导率方面遇到瓶颈。具体表现在:(1)由于α-si3n4粉体表面过量的sio2层参与液相烧结过程,引入过多的非晶相及晶格氧缺陷,因此限制了si3n4陶瓷导热能力;(2)si3n4陶瓷烧结后,因为β-si3n4晶粒的随机排列,所以削弱了导热性能的择优取向,降低了热导率。

技术实现要素:

5.为了解决上述问题,本发明的目的是提供一种氮化硅导热基板及其制备方法,本发明的制备方法既能够还原α-si3n4表面sio2层,降低晶界相及晶格中氧杂质含量,又能实现β-si3n4晶粒定向生长,突破si3n4陶瓷热导率方面的技术瓶颈,具有更为优异的性能,能够用于电动汽车逆变器(igbt)及电子封装器件。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种氮化硅导热基板的制备方法,包括以下步骤:将氮化硅镁、氢化钇、β-si3n4晶种和α-si3n4粉体按配比混合,球磨,无水乙醇作为球磨介质,经制粒、流延成型、排胶、烧结及后处理的步骤,得到氮化硅导热基板;或者将氮化硅镁、氢化钇、β-si3n4晶种和α-si3n4粉体按配比混合,球磨,无水乙醇

作为球磨介质,经制粒、热压烧结成型、烧结及后处理的步骤,得到氮化硅导热基板。

7.进一步地,所述氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体质量比为2-6:4-8:10:80。

8.进一步地,当采用流延成型时,采用喷雾制粒方式进行制粒,将制粒后的粉体放入含成型粘结剂的浆料中,搅拌混匀,流延成型。

9.进一步地,所述成型粘结剂为聚丙烯醇缩甲醛和聚乙烯醇缩丁醛酯,成型粘结剂添加量为物料总重量的8%。

10.进一步地,当采用热压烧结成型时,采用机械震动或手工擦筛制粒方式进行制粒,将制粒后的粉体置于热压模具中,热压成型。

11.进一步地,所述排胶为真空排胶处理、通入保护气氛排胶处理或空气炉排胶处理。根据成型方式不同、采用粘结剂不同,选用不同的排胶工艺,可以采用真空排胶处理、通入保护气氛排胶处理或空气炉排胶处理。例如选取聚丙烯醇缩甲醛和聚乙烯醇缩丁醛酯作为粘结剂,需用真空气氛炉处理;所用排胶工艺均为本领域技术人员所公知,在此不再赘述。

12.进一步地,烧结温度为1650-2000℃,优选气压烧结。

13.进一步地,所述后处理为根据氮化硅导热基板对外形尺寸的不同要求,进行机械加工。优选烧结完成后采用金刚石线沿着平行于热压方向将氮化硅陶瓷块切割成50-138*50-190*0.2-0.6 mm的陶瓷基板片。

14.进一步地,所述机械加工包括机械研磨、机械抛光或震动抛光。

15.一种由所述制备方法制备得到的氮化硅导热基板,原料包括氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体。

16.本发明的氮化硅导热基板,不仅导热性能达到≥80 w

·

(m

·

k)-1

,抗弯强度达到850mpa,且工艺简单,适用于高导热氮化硅、高致密度氮化硅和高硬度氮化硅等相关氮化硅材料制备和产品生产。

17.为实现高导热氮化硅和高致密度氮化硅等相关氮化硅材料的制备研发,必须通过添加非氧化物作为烧结助剂,形成低熔点玻璃相,以促进溶解和扩散,最终达到材料致密化目的。首先,为避免由于高氧含量阻碍热传递,进而引发材料性能衰退,必须解决烧结助剂去氧化的问题,同时还要考虑成本问题。其次,si3n4陶瓷烧结后,因为β-si3n4晶粒的随机排列,所以削弱了导热性能的择优取向,降低了热导率。这就需要解决β-si3n4晶粒有序排列问题。本发明采用新原料和制备方法,第一:通过新配方将氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体按目标质量比为2-6:4-8:10:80配比,实现无氧烧结助剂的添加;第二:采用平行于热压方向对氮化硅陶瓷进行切割,实现β-si3n4晶粒有序排列,提升导热性能。

18.本发明公开了以下技术效果:(1)本发明利用氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体作为全新原料,解决了氮化硅烧结助剂中氧含量造成导热性能低的问题,采用氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体,按目标质量比混合,加入无水乙醇,结合后续的混料和制粒工艺,获得氮化硅原料粉;使得陶瓷基板粉体具备明显的成本优势,同时还具备低氧含量的优点。

19.(2)本发明采用平行于热压方向对氮化硅陶瓷进行切割,实现β-si3n4晶粒有序排

列,具有高导热、高韧性及强度的优势。

20.(3)本发明用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板由于采用的mg体系烧结助剂,使得陶瓷基板疲劳性能优异、耐磨损性优良、使用寿命长、基板使用稳定性高。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

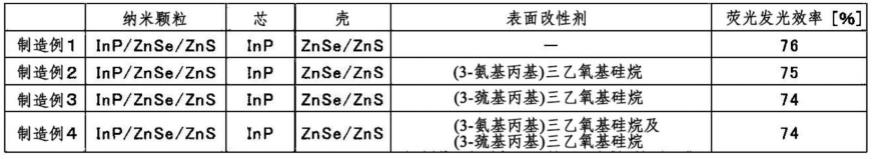

22.图1为新能源电动汽车逆变器中氮化硅导热基板示意图;图2为实施例2制备的热压烧结氮化硅导热基板微观晶粒模拟图;图3为实施例2制备的热压烧结氮化硅导热基板微观组织图;图4为实施例3制备的流延气压烧结氮化硅导热基板微观组织图。

具体实施方式

23.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

24.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值,以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

25.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

26.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

27.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

28.本发明的实施例提供一种氮化硅导热基板的制备方法,包括以下步骤:将氮化硅镁、氢化钇、β-si3n4晶种和α-si3n4粉体按配比混合,球磨,无水乙醇作为球磨介质,经制粒、流延成型、排胶、烧结及后处理的步骤,得到氮化硅导热基板;或者将氮化硅镁、氢化钇、β-si3n4晶种和α-si3n4粉体按配比混合,球磨,无水乙醇作为球磨介质,经制粒、热压烧结成型、烧结及后处理的步骤,得到氮化硅导热基板。

29.在本发明的实施例中,氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉

体质量比为2-6:4-8:10:80。

30.在本发明的实施例中,当采用流延成型时,采用喷雾制粒方式进行制粒,将制粒后的粉体放入含成型粘结剂的浆料中,搅拌混匀,流延成型。喷雾制粒的具体操作方式均为本领域的常规操作手段,且并非本发明重点,在此不再赘述。

31.在本发明的实施例中,当采用热压烧结成型时,采用机械震动或手工擦筛制粒方式进行制粒,将制粒后的粉体置于热压模具中,热压成型。机械震动或手工擦筛制粒方式进行制粒的具体操作方式均为本领域的常规操作手段,且并非本发明重点,在此不再赘述。

32.在本发明的实施例中,排胶为真空排胶处理、通入保护气氛排胶处理或空气炉排胶处理。根据成型方式不同、采用粘结剂不同,选用不同的排胶工艺,可以采用真空排胶处理、通入保护气氛排胶处理或空气炉排胶处理,所用排胶工艺均为本领域技术人员所公知,在此不再赘述。当成型方式为热压成型,无需粘结剂;当成型方式为流延成型时,粘结剂为聚丙烯醇缩甲醛和聚乙烯醇缩丁醛酯,采用真空炉排胶,粘结剂添加量为物料总重量的8%。本发明的热压烧结成型和流延成型方法均为本领域常规手段,且并非本发明重点,在此不再赘述。

33.在本发明的实施例中,烧结温度为1650-2000℃,优选气压烧结。

34.进一步地,所述后处理为根据氮化硅导热基板对外形尺寸的不同要求,进行机械加工。优选烧结完成后采用金刚石线沿着平行于热压方向将氮化硅陶瓷块切割成50-138*50-190*0.2-0.6 mm的陶瓷基板片。

35.进一步地,所述机械加工包括机械研磨、机械抛光或震动抛光。

36.本发明的实施例提供一种由所述制备方法制备得到的氮化硅导热基板,原料包括氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体。

37.本发明的氮化硅导热基板,不仅导热性能达到≥80 w

·

(m

·

k)-1

,抗弯强度达到850mpa,且工艺简单,适用于高导热氮化硅、高致密度氮化硅和高硬度氮化硅等相关氮化硅材料制备和产品生产。

38.所述氮化硅导热基板用于电动汽车逆变器(igbt)及电子封装器件。

39.为实现高导热氮化硅和高致密度氮化硅等相关氮化硅材料的制备研发,必须通过添加非氧化物作为烧结助剂,形成低熔点玻璃相,以促进溶解和扩散,最终达到材料致密化目的。首先,为避免由于高氧含量阻碍热传递,进而引发材料性能衰退,必须解决烧结助剂去氧化的问题,同时还要考虑成本问题。其次,si3n4陶瓷烧结后,因为β-si3n4晶粒的随机排列,所以削弱了导热性能的择优取向,降低了热导率。这就需要解决β-si3n4晶粒有序排列问题。本发明采用新原料和制备方法,第一:通过新配方将氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体按目标质量比为1-30:1-30:1-95:1-97配比,实现无氧烧结助剂的添加;第二:采用平行于热压方向对氮化硅陶瓷进行切割,实现β-si3n4晶粒有序排列,提升导热性能。

40.本发明实施例和对比例中的氮化硅镁、氢化钇、β-si3n4晶种和α-si3n4粉体购自江苏东浦精细陶瓷有限公司。

41.实施例1一种采用热压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:

按氮化硅镁(mgsin2)、氢化钇(yh2)、β-si3n4晶种和α-si3n4粉体质量比为4:6:10:80配比加入到球磨罐中,将无水乙醇作为球磨介质,经过行星球磨混料24h,完成球磨混料,机械震动制粒方式进行制粒;之后将坯体移入热压烧结炉,于1930℃保温烧结3h,烧结结束后,将热压烧结氮化硅陶瓷进行金刚石切割加工,采用金刚石线沿着平行于热压方向将氮化硅陶瓷块切割成138*190*0.32 mm的氮化硅导热基板(热压烧结氮化硅陶瓷导热基板)。

42.本实施例制备的热压烧结氮化硅陶瓷导热基板性能为:热导率为83 w

·

(m

·

k)-1

,体积密度为3.24 g/ cm3,抗折强度为880 mpa,断裂韧性为6.8 mpa

•m1/2

,维氏硬度为16.1 gpa。

43.实施例2一种采用热压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:按mgsin2、yh2和α-si3n4粉体质量比4:6:90加入到球磨罐中,将无水乙醇作为球磨介质,经过行星球磨混料24h,完成球磨混料,手工擦筛制粒方式进行制粒;通过真空排胶炉500℃排胶烧结24h;之后将坯体移入热压烧结炉,于1930 ℃保温烧结3h,烧结结束后,将热压烧结氮化硅陶瓷进行金刚石切割加工,采用金刚石线沿着平行于热压方向将氮化硅陶瓷块切割成138*190*0.32 mm制备出热压烧结氮化硅陶瓷导热基板。

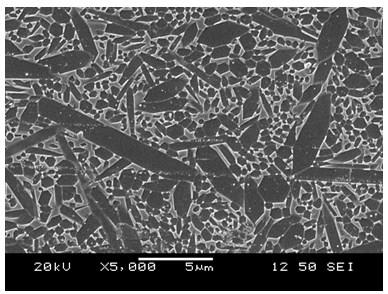

44.本实施例制备的热压烧结氮化硅陶瓷导热基板微观晶粒模拟图见图2,微观组织图见图3。本实施例制备的热压烧结氮化硅陶瓷导热基板性能为:热导率为79 w

·

(m

·

k)-1

,体积密度为3.25 g/ cm3,抗折强度为850 mpa,断裂韧性为7.1 mpa

•m1/2

,维氏硬度为15.6 gpa。

45.实施例3一种采用流延气压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为4:6:10:80加入到球磨罐中,将无水乙醇作为介质,经过行星球磨混料24h,完成球磨混料,喷雾制粒成型;通过真空排胶炉500℃排胶烧结24h;将制粒后的粉体放入成型粘结剂的浆料中,完成搅拌混匀,成型粘结剂为聚丙烯醇缩甲醛和聚乙烯醇缩丁醛酯(二者质量比为1:1),添加量为物料总重量的8%。流延成型后,生坯完成烘干。采用气压烧结,设定最高烧结温度在1780 ℃,保温3h。烧结结束后,将氮化硅陶瓷进行磨床加工制备出流延气压烧结氮化硅陶瓷导热基板。

46.本实施例制备的流延气压烧结氮化硅陶瓷导热基板微观组织图见图4。本实施例制备的流延气压烧结氮化硅陶瓷导热基板性能为:热导率为75 w

·

(m

·

k)-1

,体积密度为3.20 g/ cm3,抗折强度为720 mpa,断裂韧性为6.3 mpa

•m1/2

,维氏硬度为15.1 gpa。

47.实施例4一种采用热压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为3:7:10:80配比加入到球磨罐中,将无水乙醇作为球磨介质,经过行星球磨混料24h,完成球磨混料,手工擦筛制粒方式进行制粒;之后将坯体移入热压烧结炉,于1930℃保温烧结3h,烧结结束后,将热压烧结氮化硅陶瓷进行金刚石切割加工,采用金刚石线沿着平行于热压方向将氮化硅陶瓷块切割成

138*190*0.32 mm的氮化硅导热基板(热压烧结氮化硅陶瓷导热基板)。

48.本实施例制备的热压烧结氮化硅陶瓷导热基板性能为:热导率为72 w

·

(m

·

k)-1

,体积密度为3.22 g/ cm3,抗折强度为852 mpa,断裂韧性为6.5 mpa

•m1/2

,维氏硬度为15.8 gpa。

49.实施例5一种采用热压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为2:8:10:80配比加入到球磨罐中,将无水乙醇作为球磨介质,经过行星球磨混料24h,完成球磨混料,手工擦筛制粒方式进行制粒;之后将坯体移入热压烧结炉,于1930℃保温烧结3h,烧结结束后,将热压烧结氮化硅陶瓷进行金刚石切割加工,采用金刚石线沿着平行于热压方向将氮化硅陶瓷块切割成138*190*0.32 mm的氮化硅导热基板(热压烧结氮化硅陶瓷导热基板)。

50.本实施例制备的热压烧结氮化硅陶瓷导热基板性能为:热导率为67 w

·

(m

·

k)-1

,体积密度为3.20 g/ cm3,抗折强度为827 mpa,断裂韧性为6.3 mpa

•m1/2

,维氏硬度为15.4 gpa。

51.实施例6一种采用热压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为6:4:10:80配比加入到球磨罐中,将无水乙醇作为球磨介质,经过行星球磨混料24h,完成球磨混料,手工擦筛制粒方式进行制粒;之后将坯体移入热压烧结炉,于1930℃保温烧结3h,烧结结束后,将热压烧结氮化硅陶瓷进行金刚石切割加工,采用金刚石线沿着平行于热压方向将氮化硅陶瓷块切割成138*190*0.32 mm的氮化硅导热基板(热压烧结氮化硅陶瓷导热基板)。

52.本实施例制备的热压烧结氮化硅陶瓷导热基板性能为:热导率为70 w

·

(m

·

k)-1

,体积密度为3.24 g/ cm3,抗折强度为861 mpa,断裂韧性为7.0 mpa

•m1/2

,维氏硬度为15.8 gpa。

53.实施例7一种采用流延气压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为3:7:10:80加入到球磨罐中,将无水乙醇作为介质,经过行星球磨混料24h,完成球磨混料,喷雾制粒成型;通过真空排胶炉500℃排胶烧结24h;将制粒后的粉体放入成型粘结剂的浆料中,完成搅拌混匀,聚丙烯醇缩甲醛和聚乙烯醇缩丁醛酯(二者质量比为1:1),添加量为物料总重量的8%。流延成型后,生坯完成烘干。采用气压烧结,设定最高烧结温度在1780 ℃,烧结时间为保温3h。烧结结束后,将氮化硅陶瓷进行磨床加工制备出流延气压烧结氮化硅陶瓷导热基板。

54.本实施例制备的流延气压烧结氮化硅陶瓷导热基板性能为:热导率为70 w

·

(m

·

k)-1

,体积密度为3.19 g/ cm3,抗折强度为695 mpa,断裂韧性为5.9 mpa

•m1/2

,维氏硬度为15.1 gpa。

55.实施例8

一种采用热压烧结制备用于电动汽车逆变器(igbt)及电子封装器件的氮化硅导热基板的方法:按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为4:6:10:80配比加入到球磨罐中,将无水乙醇作为球磨介质,经过行星球磨混料24h,完成球磨混料,手工擦筛制粒方式进行制粒;之后将坯体移入热压烧结炉,于1930℃保温烧结3h,烧结结束后,将热压烧结氮化硅陶瓷进行金刚石切割加工,采用金刚石线沿着垂直于热压方向将氮化硅陶瓷块切割成138*190*0.32 mm的氮化硅导热基板(热压烧结氮化硅陶瓷导热基板)。

56.本实施例制备的热压烧结氮化硅陶瓷导热基板性能为:热导率为45 w

·

(m

·

k)-1

,体积密度为3.24 g/ cm3,抗折强度为 740 mpa,断裂韧性为7.1 mpa

•m1/2

,维氏硬度为15.3 gpa。

57.对比例1同实施例1,不同之处仅在于制备氮化硅导热基板的原料为mgsin2和yh2和α-si3n4粉体,未添加β-si3n4晶种。

58.本对比例制备的氮化硅陶瓷导热基板性能为:热导率为79 w

·

(m

·

k)-1

,体积密度为3.24 g/ cm3,抗折强度为880 mpa,断裂韧性为6.8 mpa

•m1/2

,维氏硬度为16.1 gpa。热导率低于实施例1的原因为β-si3n4晶种可以提高晶格振动的传递通道。

59.对比例2同实施例1,不同之处仅在于制备氮化硅导热基板制备方式为流延方法。

60.本对比例制备的氮化硅陶瓷导热基板性能为:热导率为75 w

·

(m

·

k)-1

,体积密度为3.20 g/ cm3,抗折强度为720mpa,断裂韧性为6.3 mpa

•m1/2

,维氏硬度为15.1 gpa。热导率低于实施例1的原因为流延成型方法致密度低于热压烧结,导致热导率偏低。

61.对比例3同实施例1,不同之处仅在于制备氮化硅导热基板的原料mgsin2和yh2配比不同,具体为实施例1按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为4:6:10:80配比加入,而本对比例按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为3:7:10:80加入到球磨罐中。

62.本对比例制备的氮化硅陶瓷导热基板性能为:热导率为72 w

·

(m

·

k)-1

,体积密度为3.22 g/ cm3,抗折强度为852 mpa,断裂韧性为6.5 mpa

•m1/2

,维氏硬度为15.8 gpa。热导率低于实施例1的原因为氮化硅镁(mgsin2)和氢化钇(yh2)配比改变造成晶界相比例及致密度改变,导致热导率偏低。

63.对比例4同实施例1,不同之处仅在于制备氮化硅导热基板的原料mgsin2和yh2配比不同,具体为实施例1按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为4:6:10:80配比加入,而本对比例按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为2:8:10:80加入到球磨罐中。

64.本对比例制备的氮化硅陶瓷导热基板性能为:热导率为67 w

·

(m

·

k)-1

,体积密度为3.20 g/ cm3,抗折强度为827 mpa,断裂韧性为6.3 mpa

•m1/2

,维氏硬度为15.4 gpa。热导率低于实施例1的原因为mgsin2和yh2配比改变造成晶界相比例及致密度改变,导致热导率偏低。

65.对比例5同实施例1,不同之处仅在于制备氮化硅导热基板的原料mgsin2和yh2,具体为实施

例1按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为4:6:10:80配比,而本对比例按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为6:4:10:80加入到球磨罐中。

66.本对比例制备的氮化硅陶瓷导热基板性能:为热导率为70 w

·

(m

·

k)-1

,体积密度为3.24 g/ cm3,抗折强度为861 mpa,断裂韧性为7.0 mpa

•m1/2

,维氏硬度为15.8 gpa。热导率低于实施例1的原因为mgsin2和yh2配比改变造成晶界相比例及致密度改变,导致热导率偏低。

67.对比例6同实施例1,不同之处仅在于制备氮化硅导热基板制备方式为流延方法和mgsin2和氢化钇yh2配比不同,具体为实施例1是通过热压烧结完成烧结,而本对比例是先将粉体喷雾制粒,再经过流延成型,气压烧结完成致密化,实施例1按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为4:6:10:80配比,而本对比例按mgsin2、yh2、β-si3n4晶种和α-si3n4粉体质量比为3:7:10:80加入到球磨罐中。

68.本对比例制备的氮化硅陶瓷导热基板性能为:热导率为75 w

·

(m

·

k)-1

,体积密度为3.22 g/ cm3,抗折强度为750 mpa,断裂韧性为6.3 mpa

•m1/2

,维氏硬度为15.1 gpa。热导率低于实施例1的原因为流延成型方法致密度低于热压烧结,导致热导率偏低;其次,mgsin2和yh2配比改变造成晶界相比例及致密度改变,导致热导率偏低。

69.对比例7同实施例1,不同之处在于实施例8沿着垂直于热压方向将氮化硅陶瓷块切割。

70.本对比例制备的氮化硅陶瓷导热基板性能为:热导率为45 w

·

(m

·

k)-1

,体积密度为3.24 g/ cm3,抗折强度为 740 mpa,断裂韧性为7.1 mpa

•m1/2

,维氏硬度为15.3 gpa。热导率低于实施例1的原因为β-si3n4晶粒具有各项异性,导致平行于热压方向的热导率明显高于垂直于热压方向的热导率。

71.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。