1.本实用新型涉及淬火设备技术领域,尤其涉及一种具有快速淬火功能的热处理设备。

背景技术:

2.具有快速淬火功能的热处理设备连续进行淬火工作时,淬火介质的温度会逐渐升高,使工件与淬火介质的温度梯度变小,从而降低了冷却能力。

3.现有技术提供具有快速淬火功能的热处理设备,包括淬火槽和冷却塔,所述淬火槽通过冷却管与所述冷却塔连接,待所述淬火槽内淬火介质温度升高时,通过所述冷却塔向冷却管内输入冷却液,冷却液吸收淬火介质传递给淬火槽的热量,实现淬火介质的快速降温,从而有效的保证了淬火介质对工件的冷却能力。

4.但上述技术对淬火介质降温时,靠近冷却管的淬火介质温度比中间的低,降温不均匀,易导致工件畸形和开裂等,从而降低了工件淬火的效率。

技术实现要素:

5.本实用新型的目的在于提供一种具有快速淬火功能的热处理设备,解决了现有冷却装置对淬火介质降温不均匀,降低工件淬火的效率的问题。

6.为实现上述目的,本实用新型提供了一种具有快速淬火功能的热处理设备,包括淬火槽和散热组件,所述散热组件包括搅拌器、若干导热柱、散热板和风机;

7.所述搅拌器设置于所述淬火槽一侧,若干所述导热柱与所述淬火槽固定连接,均贯穿所述淬火槽,所述散热板与若干所述导热柱固定连接,且位于靠近所述搅拌器一侧,所述风机与所述淬火槽固定连接,且位于靠近所述散热板一侧。

8.其中,所述散热组件还包括若干密封环,若干所述密封环分别与若干所述导热柱固定连接,均位于靠近所述淬火槽一侧。

9.其中,所述散热组件还包括若干翅片,若干所述翅片分别与若干所述导热柱固定连接,均位于所述导热柱外侧。

10.其中,所述搅拌器包括电机和搅拌杆,所述电机与所述淬火槽固定连接,且位于所述淬火槽底部,所述搅拌杆与所述电机输出端固定连接,且位于所述淬火槽内。

11.其中,所述散热板包括散热板本体和若干散热片,所述散热板本体与若干所述导热柱固定连接,且位于靠近所述电机一侧,若干所述散热片分别与所述散热板本体固定连接,且位于远离所述淬火槽一侧。

12.其中,所述具有快速淬火功能的热处理设备还包括防护组件,所述防护组件设置于所述淬火槽远离所述电机一侧。

13.其中,所述防护组件包括机械臂和滤罩,所述滤罩与所述淬火槽拆卸连接,且位于所述淬火槽顶部,所述机械臂与所述淬火槽转动连接,且位于靠近所述滤罩一侧。

14.本实用新型的一种具有快速淬火功能的热处理设备,所述淬火槽用于工件的快速

冷却降温,所述淬火槽进行淬火作业时,所述淬火槽内的淬火介质吸收工件的热量,淬火介质再将自身的热量传递给所述导热柱,所述导热柱再将热量传递给所述散热板散热,所述散热板由铜铝合金制成,所述导热柱由陶瓷制成,较传统的金属材质而言性质更加稳定,防止所述导热柱热胀冷缩在与所述淬火槽的连接处造成淬火介质泄漏,所述风机运作往所述散热板吹风,提高所述散热板的散热效率,同时,所述搅拌器搅动所述淬火槽内的淬火介质,减小淬火介质的温差,使得淬火介质降温更加均匀,解决了现有冷却装置对淬火介质降温不均匀,降低工件淬火的效率的问题。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

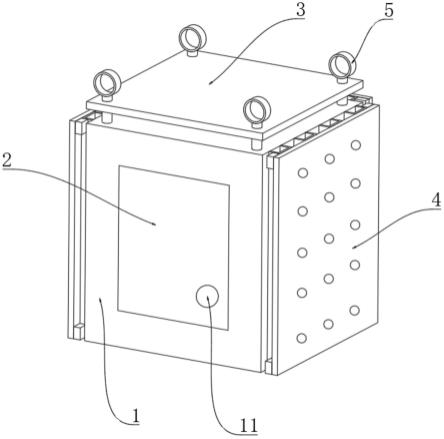

16.图1是本实用新型一种具有快速淬火功能的热处理设备第一实施例的结构示意图。

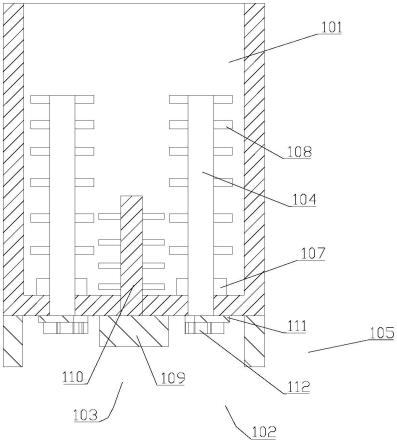

17.图2是本实用新型一种具有快速淬火功能的热处理设备第一实施例的纵向剖视图。

18.图3是本实用新型一种具有快速淬火功能的热处理设备第二实施例的结构示意图。

19.图4是本实用新型一种具有快速淬火功能的热处理设备第二实施例的纵向剖视图。

20.101-淬火槽、102-散热组件、103-搅拌器、104-导热柱、105-散热板、106-风机、107-密封环、108-翅片、109-电机、110-搅拌杆、111-散热板本体、112-散热片、201-防护组件、202-机械臂、203-滤罩。

具体实施方式

21.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

22.本技术第一实施例为:

23.请参阅图1-图2,图1是本实用新型的结构示意图,图2是本实用新型的纵向剖视图,包括淬火槽101和散热组件102,所述散热组件102包括搅拌器103、若干导热柱104、散热板105、风机106、若干密封环107和若干翅片108,所述搅拌器103包括电机109和搅拌杆110,所述散热板105包括散热板本体111和若干散热片112。

24.针对本实施方案,所述淬火槽101用于工件淬火作业。

25.其中,所述搅拌器103设置于所述淬火槽101一侧,若干所述导热柱104与所述淬火槽101固定连接,均贯穿所述淬火槽101,所述散热板105与若干所述导热柱104固定连接,且位于靠近所述搅拌器103一侧,所述风机106与所述淬火槽101固定连接,且位于靠近所述散热板105一侧,所述淬火槽101进行淬火作业时,所述淬火槽101内的淬火介质吸收工件的热量,淬火介质再将自身的热量传递给所述导热柱104,所述导热柱104再将热量传递给所述散热板105散热,所述散热板105由铜铝合金制成,所述导热柱104由陶瓷制成,较传统的金

属材质而言性质更加稳定,防止所述导热柱104热胀冷缩在与所述淬火槽101的连接处造成淬火介质泄漏,所述风机106运作往所述散热板105吹风,提高所述散热板105的散热效率,同时,所述搅拌器103搅动所述淬火槽101内的淬火介质,减小淬火介质的温差,使得淬火介质降温更加均匀。

26.其次,若干所述密封环107分别与若干所述导热柱104固定连接,均位于靠近所述淬火槽101一侧,所述密封环107由石墨制成,具有良好的隔热效果,所述密封环107的设置,进一步加强了所述导热柱104与所述淬火槽101的连接处的密封性,防止所述淬火槽101内的淬火介质泄露。

27.同时,若干所述翅片108分别与若干所述导热柱104固定连接,均位于所述导热柱104外侧,所述翅片108和所述导热柱104为相同材质,所述翅片108的设置增加了所述导热柱104和淬火介质的接触面积,提高了热传递的效率。

28.另外,所述电机109与所述淬火槽101固定连接,且位于所述淬火槽101底部,所述搅拌杆110与所述电机109输出端固定连接,且位于所述淬火槽101内,所述电机109驱动所述搅拌杆110在所述淬火槽101转动,从而搅动淬火介质减小温差。

29.最后,所述散热板本体111与若干所述导热柱104固定连接,且位于靠近所述电机109一侧,若干所述散热片112分别与所述散热板本体111固定连接,且位于远离所述淬火槽101一侧,所述导热柱104将热量传递给所述散热板本体111,通过所述散热板本体111与空气接触散热,所述散热片112的设置,增加所述散热板本体111和空气的接触面积,提高所述散热板本体111的散热效果,所述风机106往所述散热板本体111吹风,加快了所述散热片112之间的空气流速,进一步加强了所述散热板本体111的散热效果。

30.使用时,所述淬火槽101内的淬火介质吸收工件的热量,淬火介质再将自身的热量传递给所述导热柱104,所述导热柱104再将热量传递给所述散热板本体111散热,所述风机106运作往所述散热板本体111吹风,加快所述散热片112之间的空气流速,提高所述散热板本体111的散热效率,同时,所述电机109驱动所述搅拌杆110转动,从而搅动所述淬火槽101内的淬火介质,减小淬火介质的温差,使得淬火介质降温更加均匀。

31.本技术第二实施例为:

32.请参阅图3-图4,图3是本实用新型的结构示意图,图4是本实用新型的纵向剖视图,在第一实施例的基础上,本实施例的所述具有快速淬火功能的热处理设备还包括防护组件201,所述防护组件201包括机械臂202和滤罩203。

33.针对本实施方案,所述防护组件201设置于所述淬火槽101远离所述电机109一侧,所述防护组件201用于保护工件和工人的安全。

34.其中,所述滤罩203与所述淬火槽101拆卸连接,且位于所述淬火槽101顶部,所述机械臂202与所述淬火槽101转动连接,且位于靠近所述滤罩203一侧,所述滤罩203将工件挡住,防止所述搅拌杆110转动时刮伤工件,所述机械臂202用于投放工件,防止工人投放工件浸入淬火介质时,淬火介质飞溅烫伤工人。

35.使用时,所述机械臂202夹取工件,并将工件缓慢的放置到所述滤罩203中,经淬火介质淬火。

36.以上所揭露的仅为本技术一种或多种较佳实施例而言,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术

权利要求所作的等同变化,仍属于本技术所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。