1.本实用新型涉及钢铁冶金固废处置技术领域,尤其涉及一种转底炉处置工艺中冷却粉料再利用的系统。

背景技术:

2.钢铁生产过程中,由于原料本身的性质、生产的工艺流程、装备和管理水平的不同,每个生产环节都会产生或多或少的固体废弃物。例如烧结工艺产生的烧结机头灰,高炉炼铁生产过程中产生的高炉重力除尘灰、布袋除尘灰、出铁场灰,转炉生产产生的转炉粗粒泥、转炉细粒泥、转炉渣,电炉生产产生的尘泥,轧钢过程中产生的氧化铁皮等。这些尘泥的成分主要取决于其来源,但总体上都包含着可回收利用的成分,例如铁、碳、锌、铅等元素。该部分尘泥产生量较大,每生产一吨钢,则要产生约50~80kg的含铁含锌尘泥。

3.转底炉直接工艺是含铁含锌尘泥处置及资源化利用的工艺之一。该方法主要是将粘结剂、碳粉和含锌粉尘经过混合均匀后制球。含碳球团经过干燥后装进转底炉内依序经过烘干—预热—还原过程,球团内的氧化锌被还原为锌蒸汽随烟气排出,后续又被氧化形成氧化锌颗粒由布袋除尘器捕集;还原后铁以金属铁形式存在于球团中用排料机排出。为了避免高温球团中的铁遇空气后再氧化而恢复到之前的形态,采用圆筒冷却机将高温球团冷却至180℃以下。球团在转底炉还原中碳的烧失、低熔点元素的挥发以及冷却过程中不同物质膨胀特性不同,使得球团结构疏松,部分原料以粉状形式从球团上脱落,一般情况下粉状物料质量比例约为入炉物料的20~30%。粉料中元素与冷却后球团中元素分布相似,但粉料强度不足、质量较轻无法直接进入炼铁、炼钢系统。现多采用将该部分物料返回钢厂烧结配料或重新进入转底炉配料的方式重新利用。虽然其中的有效元素得到了利用,但是又使得粉状物料重新经历高温、冷却等工艺,增加了能源消耗,提升了运行费用。

技术实现要素:

4.为解决上述问题,本实用新型提出一种转底炉处置工艺中冷却粉料再利用的系统,具体技术方案为:

5.一种转底炉处置工艺中冷却粉料再利用的系统,包括圆筒冷却机,还包括搅拌仓和压块机,所述圆筒冷却机的出口连接除铁装置,所述除铁装置的出口连接粉料仓,所述粉料仓并排设置有粘结剂仓,所述粉料仓和粘结剂的出口连接至带有搅拌器的搅拌仓内,所述搅拌仓的出口连接至可把混合料按合适的强度、尺寸进行压块处理的压块机内。

6.进一步地,所述粉料仓和粘结剂的出口均设置有第一计量泵,两个第一计量泵的出口分别连接于搅拌仓的顶部。

7.进一步地,所述搅拌仓的出口设置有用于把混合料定量地加入压块机的第二计量泵,所述第二计量泵间歇式地运行。

8.进一步地,所述压块机至少包括用于顶推块料的第一油缸和用于压块的第二油缸。

9.有益效果:

10.本实用新型将冷却粉料压制为合格的高炉入炉原料返回高炉工艺再利用,避免在烧结中铁元素高温氧化、冷却,并在高炉中高温还原的过程,减少能源消耗和还原剂消耗;与其返回转底炉配料工序相比,避免在转底炉中升温和圆筒冷却机降温的过程,减少升温过程能源消耗和降温过程水、保护气的消耗;同时,铁元素得到有效利用,减少其他含铁原料的使用。

附图说明

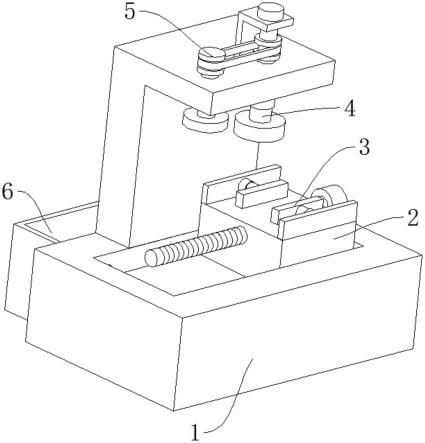

11.图1为本实用新型的整体示意图。

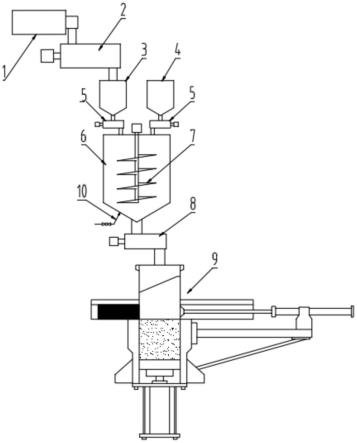

12.图2为本实用新型压块机的压制过程图。

13.图3为本实用新型压块机的饼料推出示意图。

14.图中:1圆筒冷却机,2除铁装置,3粉料仓,4粘结剂仓,5第一计量泵, 6搅拌仓,7搅拌器,8第二计量,9压块机,91第一油缸,92第二油缸,93 固定筒,94活动筒,95压块筒,96阻挡块,97压板,10反吹管。

具体实施方式

15.下面结合附图和具体实施例对本实用新型做进一步描述:

16.如图1所示,一种转底炉处置工艺中冷却粉料再利用的系统,包括圆筒冷却机1,还包括搅拌仓6和压块机9,所述圆筒冷却机1的出口连接除铁装置2,所述除铁装置2的出口连接粉料仓3,所述粉料仓3并排设置有粘结剂仓4,所述粉料仓3和粘结剂的出口连接至带有搅拌器7的搅拌仓6内,所述搅拌仓6 的出口连接至可把混合料按合适的强度、尺寸进行压块处理的压块机9内。

17.具体地,所述圆筒冷却机1为转底炉处置工艺中已安装的设备,所述圆筒冷却机1将高温球团冷却至180℃以下,球团在转底炉还原中碳的烧失、低熔点元素的挥发以及冷却过程中不同物质膨胀特性不同,使得球团结构疏松,部分原料以粉状形式从球团上脱落,一般情况下粉状物料质量比例约为入炉物料的20~30%。粉料中元素与冷却后球团中元素分布相似,这些粉料质量较轻,直接从圆筒冷却机1的底部出口进入除铁装置2内。

18.所述除铁装置2为本钢铁冶炼行业固废回收利用的常规装置,其利用磁铁吸附铁制品的特性将还原、冷却后粉料中的铁元素富集,将富集的铁元素返回到钢铁转炉,剩余的粉料物质多为没有磁性的fe2o3,作为冷却粉料进入到后续的粉料仓3内,并与粘结剂压制成块料后返回钢厂高炉,在高炉的还原气氛下再被还原成金属铁从而被利用。所述除铁装置2至少包括电磁铁、机架、驱动电机、主动滚筒、从动滚筒等部件构成。

19.本实施例中,所述粉料仓3和粘结剂的出口均设置有第一计量泵5,两个第一计量泵5的出口分别连接于搅拌仓6的顶部。通过分别设置两个第一计量泵5的转速,可调整和设定粉料和粘接剂按一定的比例加入到搅拌仓6内进行混合搅拌均匀。

20.其中,粘结剂可为有机粘结剂和无机粘结剂,有机粘结剂选用焦油、糖浆等,无机粘结剂选用膨润土等;本系统中所使用的粘结剂为淀粉类。

21.优选地,所述粘结剂可以为玉米淀粉,其在混合料中的质量占比为3%~ 5%。

22.本实施例中,所述搅拌仓6的出口设置有用于把混合料定量地加入压块机 9的第

二计量8泵,所述第二计量8泵间歇式地运行。搅拌均匀的粉料和粘接剂,经第二计量8泵计量后加入压块机9内进行压块处理;根据压块机9进行压块处理的周期,可设定与其相匹配的第二计量8泵间歇运行的时间,利用脉冲信号实现第二计量8泵的启停。所述搅拌仓6的底部向上倾斜地设置有反吹管10,避免混合料在其内架桥、堵塞。

23.压块机9,第一油缸91,第二油缸92,固定筒93,活动筒94,压块筒95,阻挡块96,压板97

24.如图2-3所示为常规使用的压块机9工作过程图,所述压块机9至少包括用于顶推块料的第一油缸91和用于压块的第二油缸92,所述第二计量8泵把混合料输送至压块机9上设置的料筒内,其中,料筒由上至下分为固定筒93、活动筒94和压块筒95三段,所述第一油缸91连接于活动筒94的外壁,与其相对的活动筒94外壁设置有与料筒外径相匹配的阻挡块96。所述第一油缸91 的初始位置使得活动筒94与固定筒93和压块筒95相拼接,从而可接收混合料至压块筒95内;所述第二油缸92设置于压块筒95的正下方,且第二油缸92 的顶端设置有压板97。当第一油缸91的驱动杆向右侧移动并使阻挡块96封盖于压块筒95的顶面时,第二油缸92的驱动杆向上移动并利用压板97顶压混合料,从而使混合料挤压形成饼料,以满足高炉的进炉要求;所述第一油缸91 的驱动杆继续向右移动,使阻挡块96完全移出压块筒95,第二油缸92的驱动杆向上顶推,使饼料推移正好完全推移出压块筒95,再控制第一油缸91的驱动杆向左移动,把饼料推移出去,并控制第一油缸91和第二油缸92复位,完成一次饼料的压制过程。

25.需要说明的是,上述各设备设施可支撑固定于平台、墙体等基础上,在此不进行详细描述。上述压块机9的结构只是对其主体构件进行了说明,因压块机9为常规使用的装置,在此并未对其详细构造进行描述,其中包括用于支撑各部件的支撑结构,引导活动筒94移动的导轨等。

26.使用时,从圆筒冷却机1内出来的粉料经除铁装置2进行铁元素富集,剩余的粉料进入粉料仓3后,按一定的配比与粘接剂在搅拌仓6内进行混合均匀,经计量后进入压块机9内进行间歇式地压块,压块好的饼料装车送至高炉工艺中再利用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。