1.本实用新型属于转炉生产过程信号监控获取技术领域,更具体地说,涉及一种应用于转炉的声纳取样探头。

背景技术:

2.转炉炼钢吹氧过程产生的几hz到数百khz的特征音频包含有大量的有用信息,该音频信息经处理后可以反映出转炉炉内造渣状况(返干或喷溅)。因此,将声纳检测技术应用到转炉自动化炼钢,指导操作人员或基础自动控制系统调整吹氧枪枪位,以改善渣况、精炼最优控制、减少喷溅提高冶金收得率的系统被称为转炉声纳系统,它在大型现代化转炉自动化炼钢技术中得到广泛的应用,并取得良好的经济效益。

3.目前使用的转炉声纳系统主要由声纳取样探头、麦克风、数采卡和声纳处理器构成。转炉除尘管道上依次安装声纳取样探头和麦克风,麦克风检测的噪音信号经电缆和数采卡传输至声纳处理器,再经信号处理软件转换后,送至转炉人机界面显示,同时送至转炉过程控制系统指导吹氧枪枪位控制。例如中国专利cn212964234u公开了一种脱硝烟气取样探头就地反吹装置,包括探体,所述探体的外侧开设有压缩进气孔,且探体的内侧安装有过滤器,所述过滤器的一侧固定连接有反吹进气孔,且反吹进气孔的内侧安装有滚动轴承。再如 cn205974576u公开了一种声呐控枪装置,包括转炉,以及位于转炉内的氧枪,和用于控制氧枪移动的控制机构,其中在所述转炉外设有声呐设备,所述声呐设备连接有信号转换器,所述信号转换器连接有plc系统,所述plc系统与所述控制机构连接,通过声呐设备对采集铁水流动的声音的采集。

4.然而为了获取噪音信号,转炉声纳系统的声纳取样探头需要插入转炉除尘管道内。因此,声纳取样探头所处环境恶劣,属于多尘、高温环境;另外,为了防止有毒烟气外泄,声纳取样探头必须与转炉除尘管道密闭连接,容易造成灰尘和熔渣堆积在声纳探头管道内,导致声频传输不畅,降低与声纳取样探头连接的麦克风的检测灵敏度和响应速度,从而使炉内渣况检测失真。

技术实现要素:

5.1.要解决的问题

6.针对现有技术中声纳取样探头已被堵塞造成麦克风的检测灵敏度和响应速度失真的问题,本实用新型提供一种应用于转炉的声纳取样探头,可以清除声纳取样探头内堆积熔渣和灰尘,确保声纳取样探头检测灵敏度和响应速度不衰减。

7.2.技术方案

8.为了解决上述问题,本实用新型所采用的技术方案如下:

9.本实用新型的应用于转炉的声纳取样探头,包括:设置于转炉除尘管道上的套管;插装于所述套管内的探头本体;以及设置于所述探头本体上的麦克风;在所述探头本体的后端设置有吹扫部件,所述吹扫部件包括喷吹腔体、清渣推板以及驱动所述清渣推板的动

力单元;所述喷吹腔体通过第一气管连接连通第一电磁阀和气源;所述清渣推板上倾斜设置有喷气孔,在动力单元的驱动作用下,所述清渣推板在喷吹腔体与探头本体内往复移动。

10.于本实用新型的一种可能的实施方式中,所述喷吹腔体与探头本体固定密封连接。

11.于本实用新型的一种可能的实施方式中,所述动力单元包括气缸,所述气缸的缸体与所述喷吹腔体固定密封连接,所述气缸通过第二气管连接连通减压阀、第二电磁阀和气源。

12.于本实用新型的一种可能的实施方式中,所述气缸的缸体上设置有伸出限位和缩进限位,其中所述伸出限位靠近所述喷吹腔体侧;所述缩进限位远离所述喷吹腔体侧。

13.于本实用新型的一种可能的实施方式中,所述清渣推板呈圆盘状,沿其中心轴开设安装孔与气缸的活塞杆连接,围绕所述安装孔开设有喷气孔,所述喷气孔的直径由进气端向出气端逐渐缩小,且进气端靠近所述安装孔,出气端远离所述安装孔。

14.于本实用新型的一种可能的实施方式中,所述喷气孔的进气端直径d与出气端的直径d 的比值为(2-5):1。

15.于本实用新型的一种可能的实施方式中,所述喷气孔的轴线与安装孔的中心轴线之间的夹角为30

°‑

45

°

。

16.3.有益效果

17.相比于现有技术,本实用新型的有益效果为:

18.(1)本实用新型的应用于转炉的声纳取样探头,通过设计清渣推板移动挤压以及清渣推板上的喷气孔通气喷吹,可以及时有效地清除探头本体内堆积熔渣和灰尘,确保转炉声纳取样探头检测灵敏度和响应速度不衰减;

19.(2)本实用新型的应用于转炉的声纳取样探头,所述喷气孔采用喇叭状的结构,一方面可以减少熔渣等进入喷气孔内,另一方面可以利用限缩喷吹,有效提高喷吹的效果;

20.(3)本实用新型的应用于转炉的声纳取样探头,结构简单,制作方便。

附图说明

21.以下将结合附图和实施例来对本实用新型的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本实用新型范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

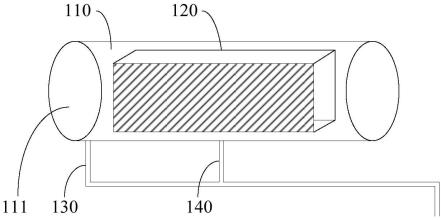

22.图1为本实用新型应用于转炉的声纳取样探头的结构示意图;

23.图2为本实用新型应用于转炉的声纳取样探头的清渣推板结构示意图;

24.图3为图2沿a-a线剖视图。

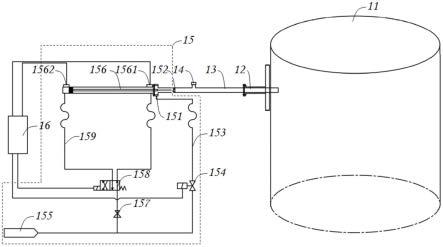

25.11、转炉除尘管道;12、套管;13、探头本体;14、麦克风;15、吹扫部件;151、喷吹腔体;152、清渣推板;1521、喷气孔;1522、安装孔;153、第一气管;154、第一电磁阀; 155、气源;156、气缸;1561、伸出限位;1562、缩进限位;157、减压阀;158、第二电磁阀;159、第二气管;16、plc控制器。

具体实施方式

26.下文对本实用新型的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本实用新型可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本实用新型,但应当理解可实现其他实施例且可在不脱离本实用新型的精神和范围的情况下对本实用新型作各种改变。下文对本实用新型的实施例的更详细的描述并不用于限制所要求的本实用新型的范围,而仅仅为了进行举例说明且不限制对本实用新型的特点和特征的描述,以提出执行本实用新型的最佳方式,并足以使得本领域技术人员能够实施本实用新型。因此,本实用新型的范围仅由所附权利要求来限定。

27.实施例1

28.如图1至图3所示,本实施例的应用于转炉的声纳取样探头包括套管12、探头本体13、麦克风14和吹扫部件15。所述的吹扫部件15包括喷吹腔体151、清渣推板152、气缸156、第一电磁阀154、减压阀157、第二电磁阀158和气源155。本实施例中的气源155为高压气源,可以为高压空气、氮气等。

29.如图1所示,上述的套管12垂直连通并固定在转炉除尘管道11上,套管12采用高温耐热钢制作而成,包括但不限于16mo、15crmo、12cr1mov、12cr2mowvtib、10cr2mo1、 25cr2mo1v、20cr3mowv,优选的为15crmo,探头本体13密封固定在套管12内并一直延伸至转炉除尘管道11内,探头本体13的内腔与转炉除尘管道11连通;探头本体13外端与喷吹腔体151固定密封连接,例如螺栓 耐热密封圈;探头本体13中部三通密封连接麦克风 14,所述喷吹腔体151通过第一气管153连接连通第一电磁阀154和气源155。此外,所述气缸156的缸体与所述喷吹腔体151固定密封连接,所述气缸156通过第二气管159连接连通减压阀157、第二电磁阀158和气源155。

30.结合图1,探头本体13内置有与探头本体13内腔直径相匹配的清渣推板152,清渣推板152与探头本体13内腔间隙配合;在图3中,所述清渣推板152上倾斜设置有喷气孔1521,具体的所述喷气孔1521的轴线与安装孔1522的中心轴线之间的夹角为30

°‑

45

°

,可以为 30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

ꢀ°

、44

°

或45

°

,优选的夹角为30

°

,在动力单元的驱动作用下,所述清渣推板152由喷吹腔体151移动至所述探头本体13内。

31.在本实施例中,考虑到清渣推板152与高温熔渣接触,因此需要具有较好的耐高温耐腐蚀性能,清渣推板152采用高温耐热钢制作呈圆盘状,高温耐热钢包括但不限于16mo、 15crmo、12cr1mov、12cr2mowvtib、10cr2mo1、25cr2mo1v、20cr3mowv,优选的为 15crmo;沿清渣推板152中心轴开设安装孔1522与气缸156的活塞杆连接,在动力单元的驱动作用下,所述清渣推板152在喷吹腔体151与探头本体13内往复移动;,围绕所述安装孔1522开设有一圈喷气孔1521,如图2所示,喷气孔1521的数量为8个,所述喷气孔1521 的直径由进气端向出气端逐渐缩小(图中箭头方向为气体喷出方向),且进气端靠近所述安装孔1522,出气端远离所述安装孔1522;所述喷气孔1521的进气端直径d与出气端的直径d 的比值为(2-5):1,比值可以为2:1、3:1、4:1或5:1。在本实施例中,优选的,所述喷气孔 1521的进气端直径d与出气端的直径d的比值为3:1。喷气孔1521采用喇叭状的结构,一方面可以减少熔渣等进入喷气孔1521内,另一方面可以利用限缩喷吹,有效提高喷吹的效果。

32.气缸156的活塞杆两侧气室通过第二气管159依次与第二电磁阀158、减压阀157和气源155连接,其中第二电磁阀158为二位四通电磁阀,第二电磁阀158得电其左边气路连通,断电依靠弹簧复位其右边气路连通;探头本体13内清渣推板152与气缸156的活塞杆侧端盖之间的气室通过气管依次与第一电磁阀154和气源155相连;气缸156的内外两端分别设有伸出限位1561和缩进限位1562,其中所述伸出限位1561靠近所述喷吹腔体151侧;所述缩进限位1562远离所述喷吹腔体151侧;伸出限位1561、缩进限位1562、第一电磁阀154和第二电磁阀158分别通过硬线接入转炉控制系统plc控制器16。

33.该声纳取样探头的工作过程如下:

34.s1:转炉冶炼期间,声纳取样探头的气缸156活塞杆处于缩进限位1562位置,清渣推板 152位于探头本体13内腔外端部,麦克风14通过探头本体13内腔和转炉除尘管道11通路获取转炉冶炼音频信号;麦克风14获取的音频信号经电缆和数采卡传输至声纳处理器;

35.s2:转炉吹炼结束后,转炉控制系统plc控制器16输出清扫指令,第二电磁阀158得电左边气路导通,使气源155通过减压阀157减压,经第二电磁阀158左边的进气气路进入气缸156的外侧气室升压,同时气缸156内侧气室的气体通过第二气管159经第二电磁阀158 左边排气气路排空,推动气缸156活塞杆伸出,推动清渣推板152沿着探头本体13的内腔向转炉除尘管道11端移动,将探头本体13内腔的堆积熔渣挤压出去;转炉控制系统plc控制器16输出清扫指令的同时,转炉控制系统plc控制器16控制吹扫电磁阀打开,使气源155 进入清渣推板152与气缸156活塞杆侧端盖之间的气室,再经清渣推板152的喷气孔1521向探头本体13内喷吹高压气体,将堆积灰尘吹出。

36.当气缸156活塞杆行进至最大行程,转炉控制系统plc控制器16检测到伸出限位1561 后,转炉控制系统plc控制器16停止输出指令,第二电磁阀158断电自复位右边气路导通,使气源155通过减压阀157减压,经第二电磁阀158右边的进气气路进入气缸156的内侧气室升压,同时气缸156外侧气室的气体通过第二气管159经第二电磁阀158右边排气气路排空,推动气缸156活塞缩回至初始位置,转炉控制系统plc控制器16检测到缩进限位1562;转炉控制系统plc控制器16停止输出指令的同时,第一电磁阀154断电切断吹扫气路,停止向探头本体13内吹气。

37.至此,声纳取样探头完成一次清理;受转炉控制系统plc控制器16的声纳取样探头根据现场实况在生产间隙执行多次清理,实现往复移动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。