1.本实用新型属于润滑油生产设备领域,具体涉及一种润滑油全自动灌装桶体输送装置。

背景技术:

2.润滑油主要是用在各种类型汽车、机械设备上以减少摩擦,保护机械及加工件的液体或半固体润滑剂,一般起润滑、辅助冷却、防锈和缓冲等作用,在实际生产生活中占有重要地位。润滑油在实际加工生产过程中,为了便于后续对润滑油进行销售,一般将加工合格后的润滑油装入桶体中,后期进行销售。

3.在润滑油灌装生产线上,为了便于对润滑油进行灌装,常常把润滑油桶体放置在1米至1.5米高度的输送带上。灌装完毕并且封盖后的润滑油桶体需要移动至指定的存放仓库。位于输送带上的润滑油桶体需要人工搬运至输送车上以对桶体进行移动,装满润滑油的桶体相对较重,人工搬运费时费力。也有通过在输送带尾部加装倾斜式输送带的方式来运输桶体,桶体在倾斜式的输送带上很容易侧翻,且倾斜式输送带需要占用很大的安装空间以保证桶体缓慢下滑。因此,很难将位于输送带上的桶体进行运输。而且,由于装满润滑油的桶体质量较大,很难判断桶体内的润滑油液体含量是否达标。

技术实现要素:

4.针对上述的不足,本实用新型提供了一种润滑油全自动灌装桶体输送装置,通过在输送带端部安装升降机构,通过升降机构将位于输送带上的桶体移动至板架车上进行运输,提高输送带上桶体的卸载效率,减少劳动力的损耗。通过称重器对桶体进行称量,以对桶体内润滑油含量是否合格进行检测,保证桶体内具有足量的润滑油。

5.本实用新型是通过以下技术方案实现的:

6.一种润滑油全自动灌装桶体输送装置,包括输送带、位于输送带端部的升降机构以及与升降机构的侧壁下方对接的板架车,升降机构包括支撑架、与支撑架滑动连接的l型托架、位于l型托架上方的托板,位于托板正下方地面上的称重器以及位于输送带下方的推动机构,称重器能够对托板以及位于托板上的桶体进行称重以检测桶体内润滑油含量是否达标。推动机构包括伸缩杆以及固定在伸缩杆端部的推板,推板能够推动位于托板上的桶体移动至板架车,提高对输送带上桶体的卸载效率。

7.进一步地,l型托架包括支撑托板的横架以及与横架固定连接的竖架,支撑架包括贯穿竖架的两个光杠、位于两个光杠之间的丝杠以及驱动丝杠转动的驱动电机。驱动电机通过驱动丝杠转动,进而带动l型托架沿光杠在竖直方向上移动。

8.进一步地,横架上凸出有限位柱,托板底部开设有与限位柱配合的限位孔。限位柱能够插接至限位孔内以提高托板与横架连接的稳定性。

9.进一步地,限位柱顶部设有半球凸起,限位孔底部为开口向下的锥形孔,有助于限位柱插接至限位孔内。

10.进一步地,称重器包括4个支撑柱、位于各支撑柱上的重力传感器以及与各重力传感器信号连接的控制器,以对托板及其承载的桶体进行称重测量。

11.进一步地,控制器与伸缩杆信号连接,当控制器检测到重力传感器的数据不达标时,控制器控制伸缩杆不运动,停止对桶体的卸载工作。推板具有与桶体配合的弧形槽,有助于推板推动桶体。

12.进一步地,托板上均匀分布有若干球形滑轮,使桶体能够在托板上滑动。

13.进一步地,板架车包括用于承载桶体的底架、位于底架侧面的侧架、支腿、位于支腿底部的刹车脚轮以及位于支腿上的磁铁,支撑架侧壁上安装有与磁铁配合的电磁铁,以提高板车架与支撑架对接的稳定性。

14.进一步地,底架倾斜设置且底架上安装有滑动轮,有助于桶体在重力的作用下沿底架上的滑动轮滑动。

附图说明

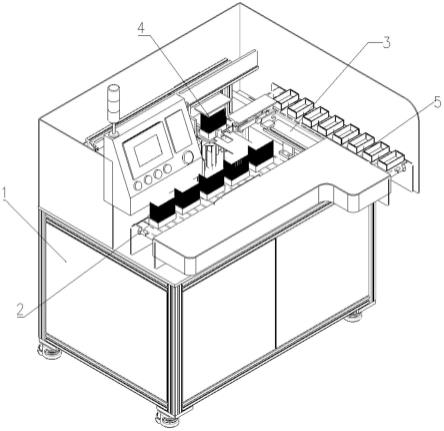

15.图1用以说明本实用新型中一种润滑油全自动灌装桶体输送装置的一种示意性实施方式的连接示意图;

16.图2用以说明本实用新型中一种润滑油全自动灌装桶体输送装置的一种示意性实施方式的结构示意图;

17.图3用以说明图2中a处局部放大示意图;

18.图4用以说明图2中b处局部放大示意图;

19.图5用以说明本实用新型中一种润滑油全自动灌装桶体输送装置的另一种示意性实施方式的结构示意图;

20.图6用以说明图5中c处局部放大示意图;

21.图7用以说明本实用新型中支撑架的一种示意性实施方式的连接示意图;

22.图8用以说明图7中d处局部放大示意图;

23.图9用以说明本实用新型中l型托架的一种示意性实施方式的连接示意图;

24.图10用以说明图9中e处局部放大示意图;

25.图11用以说明本实用新型中托板的一种示意性实施方式的连接示意图;

26.图12用以说明图11中f处局部放大示意图。

27.附图标记:

28.1、输送带,2、升降机构,21、支撑架,211、光杠,212、丝杠,213、驱动电机,214、电磁铁,22、l型托架,221、横架,2211、限位柱,2212、半球凸起,222、竖架,23、托板,231、限位孔,232、球形滑轮,24、称重器,241、支撑柱,242、重力传感器,25、推动机构,251、伸缩杆,252、推板,3、板架车,31、底架,311、滑动轮,32、侧架,33、支腿,34、刹车脚轮,35、磁铁。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.需要说明的是,本实用新型实施例中的左、右、上、下、前、后等方位用语,仅是互为相对概念或是以产品的正常使用状态,即产品的行进方向为参考的,而不应该认为是具有限定性的。

31.另外,还需要说明的是,本实用新型实施例中所提到的“相对运动”等动态用语,不仅是位置上的变动,还包括转动、滚动等位置上没有发生相对变化,但状态却发生改变的运动。

32.最后,需要说明的是,当组件被称为“位于”或“设置于”另一个组件,它可以在另一个组件上或可能同时存在居中组件。当一个组件被称为是“连接于”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。

33.如图1至图12所示一种润滑油全自动灌装桶体输送装置,包括输送带1、位于输送带1端部的升降机构2以及与升降机构2的侧壁下方对接的板架车3,升降机构2包括支撑架21、与支撑架21滑动连接的l型托架22、位于l型托架22上方的托板23,位于托板23正下方地面上的称重器24以及位于输送带1下方的推动机构25,称重器24能够对托板23以及位于托板23上的桶体进行称重以检测桶体内润滑油含量是否达标。推动机构25包括伸缩杆251以及固定在伸缩杆251端部的推板252,推板252能够推动位于托板23上的桶体移动至板架车3,提高对输送带1上桶体的卸载效率。

34.在一实施例中,位于输送带1上的桶体沿输送带1移动至升降机构2的托板23上,l型托架22沿支撑架21竖直向下移动以带动托板23向下移动,直至托板23与称重器24抵接,l型托架22再次向下移动以使l型托架22与托板23分离,称重器24对托板23以及位于托板23上的桶体进行称重,当托板23及其承载的桶体质量合格时,推动机构25的伸缩杆251伸长以使推板252推动位于托板23上的桶体至板架车3;当托板23及其承载的桶体质量不合格时,推动机构25停止作用,等待工作人员将不合格的桶体取出。

35.然后,伸缩杆251收缩以使推板252移动至初始位置,l型托架22沿支撑架21向上移动以使l型托架22与托板23对接,紧接着带动托板23向上移动至托板23与输送带1齐平。至此,实现了对输送带1上桶体的卸载。需要说明的是,称重器24对托板23连同其承载的桶体一起称重,称重时,托板23仅与称重器24接触,托板23的重量是固定的。因此,根据称得的总重量减去托板23的重量,即为桶体的重量,进而判断桶体中的润滑油含量是否达标。

36.优选的,l型托架22包括支撑托板23的横架221以及与横架221固定连接的竖架222,支撑架21包括贯穿竖架222的两个光杠211、位于两个光杠211之间的丝杠212以及驱动丝杠212转动的驱动电机213。驱动电机213通过驱动丝杠212转动,进而带动l型托架22沿光杠211在竖直方向上移动。

37.优选的,横架221上凸出有限位柱2211,托板23底部开设有与限位柱2211配合的限位孔231。限位柱2211能够插接至限位孔231内以提高托板23与横架221连接的稳定性。

38.在一实施例中,当l型托架22带动托板23下移至托板23与称重器24抵接后,l型托架22继续下移一端距离,以使限位柱2211沿限位孔231滑出,防止l型托架22的横架221与托板23接触,影响称重器24对托板23的称重数据。当l型托架22需要将托板23向上移动时,l型托架22上升一段距离以使限位柱2211插接至限位孔231内,实现l型托架22与托板23的对接,紧接着l型托架22继续上升以带动托板23上移。

39.优选的,限位柱2211顶部设有半球凸起2212,限位孔231底部为开口向下的锥形

孔,有助于限位柱2211插接至限位孔231内。

40.在一实施例中,当l型托架22的横架221上升与托板23对接时,限位柱2211很难精准的插接至限位孔231内。因此将限位柱2211的顶部设置半球凸起2212,且在限位孔231下方设计为开口向下的锥形孔,有助于限位柱2211顺利地插接至限位孔231内。

41.优选的,称重器24包括4个支撑柱241、位于各支撑柱241上的重力传感器242以及与各重力传感器242信号连接的控制器,以对托板23及其承载的桶体进行称重测量。

42.在一实施例中,4个支撑柱241位于托板23底部的四个边角处,以对托板23进行支撑,同时使l型托架22的横架221具有向下移动的空间。采用四个重力传感器242同时对托板23进行重量测量,有助于增加称重器24的承载能力,控制器用于对重力传感器242的数据进行分析测算,以对桶体内润滑油的含量是否达标进行检测。

43.优选的,控制器与伸缩杆251信号连接,当控制器检测到重力传感器242的数据不达标时,控制器控制伸缩杆251不运动,停止对桶体的卸载工作,以便于工作人员将质量不合格的桶体进行取出。推板252具有与桶体配合的弧形槽,有助于推板252推动桶体。

44.优选的,托板23上均匀分布有若干球形滑轮232,使桶体能够在托板23上滑动。

45.优选的,板架车3包括用于承载桶体的底架31、位于底架31侧面的侧架32、支腿33、位于支腿33底部的刹车脚轮34以及位于支腿33上的磁铁35,支撑架21侧壁上安装有与磁铁35配合的电磁铁214,以提高板车架与支撑架21对接的稳定性。

46.在一实施例中,将板架车3移动至支撑架21底部与支撑架21对接时,固定在支撑架21上的电磁铁214启动以使电磁铁214与固定在板架车3上的磁铁35相互吸合,以实现板架车3与支撑架21的对接。然后将刹车脚轮34进行锁止以对板架车3实现固定。位于称重器24上的托板23与底架31平齐,推动机构25的伸缩杆251伸长以使推板252推动位于托板23上的桶体至板架车3的底架31上。侧架32用于防止桶体脱离板架车3。当需要移动板架车3时,解除刹车脚轮34的锁止状态,对支撑架21上的电磁铁214反向通电,有利于实现板架车3与支撑架21的分离。

47.优选的,底架31倾斜设置且底架31上安装有滑动轮311,有助于桶体在重力的作用下沿底架31上的滑动轮311滑动,便于将桶体移动至板架车3上。

48.当采用上述一种润滑油全自动灌装桶体输送装置时,通过在输送带1端部安装升降机构2,通过升降机构2将位于输送带1上的桶体移动至板架车3上进行运输,提高了输送带1上桶体的卸载效率,减少了劳动力的损耗。通过称重器24对桶体进行称量,以对桶体内润滑油含量是否合格进行检测,保证了桶体内具有足量的润滑油。

49.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。