1.本技术涉及显示屏加工设备技术领域,尤其是涉及触控显示屏传送机构。

背景技术:

2.触控显示屏(或者叫智慧黑板),是显示屏中的一种分类,触控显示屏在组装完成后,需要对其进行一个或者多个工序的测试,例如是老化测试、高温老化测试等。

3.传统工艺中,通常是对触控显示屏进行人工搬运,然而,由于触控显示屏自身重量大,在不同工序之间转移通过人搬运是比较吃力和低效,间接影响了触控显示屏的转移速率。

技术实现要素:

4.为了提高触控显示屏的转移的速率,本技术提供一种触控显示屏传送机构。

5.本技术提供的触控显示屏传送机构采用如下的技术方案:

6.触控显示屏传送机构,包括机架、承载架以及输送组件,所述机架架设于地面,所述承载架设置有多个,多个所述承载架沿水平方向滑移设置于所述机架上,所述承载架用于装承触控显示屏,所述输送组件用于输送所述承载架;

7.所述输送组件包括两组,两组所述输送组件分别设置于所述机架的两侧,所述输送组件包括输送链轮和输送链条,所述输送链轮设置有两个,两个所述输送链轮分别转动承载于所述机架的两端,所述输送链条套设于所述两个输送链轮上且于所述输送链轮啮合,所述承载架承载于所述输送链条上方,所述机架上设置有驱动组件,所述驱动组件用于驱动两组所述输送组件的所述输送链轮同步转动。

8.通过采用上述技术方案,将触控显示屏放置于承载架上,启动驱动组件,驱动组件控制输送链轮转动,又由于输送链条套设于两个输送链轮上且于输送链轮啮合,从而带动两条输送链条转动,使得承载架沿输送链条转动的方向行进,实现了对承载架以及承载架上的触控显示屏的输送,与相关技术中人工搬运转移触控显示屏相比,本技术中的传送机构进一步的提高触控显示屏的转移的速率。

9.优选的,所述输送组件还包括输送轮,所述输送轮设置有多个,多个所述输送轮转动承载于所述输送链条上,所述输送轮与所述承载架的下表面滚动配合。

10.通过采用上述技术方案,输送轮与承载架的下表面滚动配合,输送轮相比于输送链条,输送轮的表面更为规则,在保证输送链条能够提高足够的输送动力的前提下,使得承载架的输送更为流畅。

11.优选的,所述驱动组件包括驱动电机、传动辊、传动链轮以及传动链条,所述驱动电机安装于所述机架上,所述传动辊的两端分别与两个位于所述机架同一端的两个所述输送链轮同轴固定,所述传动链轮设置有两个,两个所述传动链轮分别同轴固定于所述传动辊和所述驱动电机的输出轴处,所述传动链条套设于两个所述传动链轮上且于所述传动链轮啮合。

12.通过采用上述技术方案,启动驱动电机,驱动电机的输出轴转动,进而带动其中一个传动链轮转动,在传动链条的传动作用下,另一个传动链轮转动,又由于传动辊与该传动链轮同轴固定,传动辊转动,进而带动其两端的输送链轮转动,并使得输送链条转动,实现对承载架的输送工作。

13.优选的,包括阻挡组件,所述阻挡组件包括阻挡气缸和弹性摆臂,所述阻挡气缸安装于所述机架上,所述阻挡气缸的活塞杆竖直朝上设置,所述弹性摆臂的一端转动承载于所述阻挡气缸的活塞杆的端部,所述弹性摆臂的另一端与位于最前端的所述承载架的侧壁抵接配合,所述弹性摆臂朝向所述承载架的输送方向转动至极限位置,当所述承载架输送时,所述弹性摆臂的转动端与所述承载架的底部抵接配合,所述弹性摆臂具有朝向所述承载架输送方向转动的趋势。

14.通过采用上述技术方案,正常状态时,所述弹性摆臂的另一端与位于最前端的所述承载架的侧壁抵接配合,所述弹性摆臂朝向所述承载架的输送方向转动至极限位置,在此过程中,弹性摆臂对承载架造成阻挡,位于最前端的所述承载架保持不动。当后端工序输送出去的承载架的加工完成后,操作人员启动驱动气缸,驱动气缸的活塞杆收缩,弹性摆臂的向下运动,弹性摆臂与位于最前端的承载架的侧壁脱离,位于最前端的承载架向前输送。

15.当位于最前端的承载架越过弹性摆臂后,驱动气缸的活塞杆伸出,承载架下表面与弹性摆臂的端部抵接配合,弹性摆臂在自身弹性作用力的作用下,使其具有朝向承载架输送方向转动的趋势,当位于最前端的承载架的尾部与弹性摆臂脱离后,弹性摆臂复位,对下一个承载架进行阻挡。在此过程中,提高了多个有效地实现多个承载架的逐一输送,提高了触控显示屏输送的有序性。

16.优选的,所述弹性摆臂的转动端转动承载有滚轮,所述滚轮与所述承载架的下表面滚动配合。

17.通过采用上述技术方案,所述滚轮与所述承载架的下表面滚动配合,以减少弹性摆臂与承载架下表面之间的摩擦,进一步提高了承载架输送的流畅性。

18.优选的,所述机架上还设置有供电轨,所述供电轨沿所述机架的长度方向设置,所述承载架的下表面设置有导电片,所述导电片与所述供电轨抵接配合,所述承载架上设置有排插,所述供电轨、所述导电片以及所述排插之间电连接。

19.通过采用上述技术方案,供电轨与导电片接触后,实现传电,让承载架上的排插可以带电,方便承载架上的触控显示屏可以插排插,进行通电,用于老化测试,或者传送到高温仓里进行高温老化测试。

20.优选的,所述供电轨上安装有导电轮,所述导电轮与所述导电片滚动配合。

21.通过采用上述技术方案,导电轮与导电片滚动配合,导电轮与导电片之间的摩擦力减小,间接减少了导电片与供电轨之间的磨损,间接提高导电片和供电轨的使用寿命。

22.优选的,所述承载架上安装有软质垫层,所述软质垫层的表面可与触控显示屏抵接配合。

23.通过采用上述技术方案,软质垫层的表面可与触控显示屏抵接配合,当操作人员将触控显示屏放置于承载架上时,能够起到缓冲作用,吸收了触控显示屏与承载架触碰时产生的部分冲击力,对触控显示屏起到保护作用。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1. 将触控显示屏放置于承载架上,启动驱动组件,驱动组件控制输送链轮转动,又由于输送链条套设于两个输送链轮上且于输送链轮啮合,从而带动两条输送链条转动,使得承载架沿输送链条转动的方向行进,实现了对承载架以及承载架上的触控显示屏的输送,进一步的提高触控显示屏的转移的速率;

26.2. 供电轨与导电片接触后,实现传电,让承载架上的排插可以带电,方便承载架上的触控显示屏可以插排插,进行通电,用于老化测试,或者传送到高温仓里进行高温老化测试;

27.3. 导电轮与导电片滚动配合,导电轮与导电片之间的摩擦力减小,间接减少了导电片与供电轨之间的磨损,间接提高导电片和供电轨的使用寿命。

附图说明

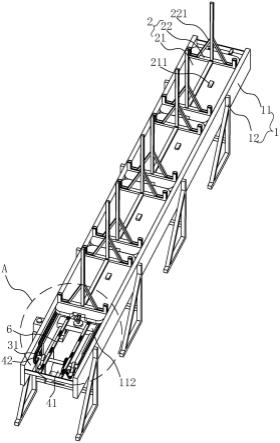

28.图1是本技术实施例的整体结构示意图。

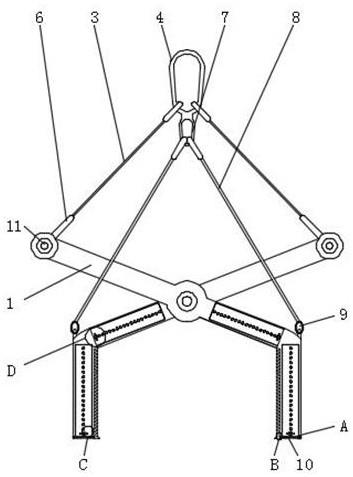

29.图2是图1中a部分的放大示意图。

30.附图标记说明:1、机架;11、板体;111、承载板;112、安装板;12、支撑腿;2、承载架;21、底板;211、排插;22、架体;221、软质垫层;3、输送组件;31、输送链轮;32、输送链条;33、输送轮;4、驱动组件;41、驱动电机;42、传动辊;43、传动链轮;44、传动链条;5、阻挡组件;51、阻挡气缸;52、弹性摆臂;521、杆体;5211、滚轮;6、供电轨;61、导电轮。

具体实施方式

31.以下结合附图1-图2对本技术作进一步详细说明。

32.本技术实施例公开触控显示屏传送机构。参照图1和图2,触控显示屏传送机构包括机架1、承载架2、输送组件3以及阻挡组件5,机架1用于对承载架2、输送组件3以及阻挡组件5进行承载,承载架2设置有多个,多个承载架2沿机架1的长度方向间隔设置,承载架2用于装承触控显示屏,输送组件3用于输送承载架2,阻挡组件5则用于提高承载架2输送的有序性。

33.具体的,机架1架设于地面上,机架1包括两块相互平行的板体11和多个支撑腿12,两块板体11沿水平方向设置且呈竖直设置,多个支撑腿12沿板体11长度方向间隔设置,且与板体11固定连接,以用于支撑板体11。

34.对应的,承载架2包括底板21和架体22,底板21呈水平设置,架体22固定于底板21的上表面,架体22用于承载触控显示屏。同时,架体22上固定有软质垫层221,在本实施例中,软质垫层221采用具有一定柔软度的皮革制成,软质垫层221的表面可与触控显示屏抵接配合,当操作人员将触控显示屏放置于承载架2上时,能够起到缓冲作用,吸收了触控显示屏与承载架2触碰时产生的部分冲击力,对触控显示屏起到保护作用。

35.此外,输送组件3包括两组,两组输送组件3分别安装于两块板体11相对的侧壁,输送组件3包括输送链轮31、输送链条32以及输送轮33,输送链轮31设置有两个,两个输送链轮31分别转动承载于板体11的两端,输送链条32套设于两个输送链轮31上且于输送链轮31啮合。同时,输送轮33设置有多个,多个输送轮33沿输送链条32的长度方向间隔设置,底板21的下表面两侧分别承载于两条输送链条32的输送轮33的上方。此外,机架1上设置有驱动组件4,驱动组件4用于驱动两组输送组件3的输送链轮31同步转动。

36.具体的,驱动组件4包括驱动电机41、传动辊42、传动链轮43以及传动链条44,两块板体11之间固定有承载板111,驱动电机41安装于承载板111上。传动辊42的两端分别与两个位于机架1同一端的两个输送链轮31同轴固定,在本实施例中,定义上述两个输送链轮31所在的位置为机架1的前端,机架1的前端连接触控显示屏加工的工序,本实施例中的下一道工序对应为高温老化测试。

37.同时,传动链轮43设置有两个,两个传动链轮43分别同轴固定于传动辊42和驱动电机41的输出轴处,且传动链条44套设于两个传动链轮43上且于传动链轮43啮合。

38.启动驱动电机41,驱动电机41的输出轴转动,进而带动其中一个传动链轮43转动,在传动链条44的传动作用下,另一个传动链轮43转动,又由于传动辊42与该传动链轮43同轴固定,传动辊42转动,进而带动其两端的输送链轮31转动,并使得输送链条32转动,实现对承载架2以及承载架2上的触控显示屏的输送工作。进一步的提高触控显示屏的转移的速率。

39.此外,在此过程中,输送轮33与承载架2的下表面滚动配合,输送轮33相比于输送链条32,输送轮33的表面更为规则,在保证输送链条32能够提高足够的输送动力的前提下,使得承载架2的输送更为流畅。

40.对应的,本技术中除了设置输送轮33来提高承载架2的输送流畅性外,还可通过阻挡组件5提高承载架2输送的有序性,具体方案如下:

41.具体的,阻挡组件5包括阻挡气缸51和弹性摆臂52,两块挡板之间固定有呈水平设置的安装板112,阻挡气缸51的底部垂直固定于安装板112的上表面,阻挡气缸51的活塞杆竖直朝上设置。同时,阻挡气缸51的活塞杆的端部固定有基座,弹性摆臂52转动承载于基座上,弹性摆臂52位于机架1的最前端。

42.在本实施例中,弹性摆臂52由杆体521和卷簧(图中未示出)组合形成,当卷簧处于自然状态时,杆体521朝向机架1的最前端摆动,且杆体521的摆动区域为其自身转动轴所在的水平面的上方,当杆体521朝向机架1的最前端摆动一定角度后,杆体521的转动轴受限,杆体521位于最大的转动角度对应的极限位置,上述对于杆体521转动角度的限定,可通过在基座和杆体521的固定端之间设置两个可抵接的限位块实现,在此不做过多赘述。

43.此外,杆体521位于机架1上其中一块底板21的一侧,该块底板21为最靠近机架1的最前端的底板21,杆体521的端部与该底板21的侧壁抵接配合。当承载架2输送时,杆体521的端部与承载架2的底部抵接配合,卷簧被压缩,杆体521具有朝向承载架2输送方向转动的趋势。

44.具体工作过程如下,正常状态时,杆体521的一端与位于最前端的底板21的侧壁抵接配合,杆体521位于最大的转动角度对应的极限位置,在此过程中,杆体521对承载架2造成阻挡,位于最前端的底板21与输送轮33相对滑移,该底板21保持不动。当后端工序输送出去的承载架2的加工完成后,操作人员启动驱动气缸,驱动气缸的活塞杆收缩,整个弹性摆臂52的向下运动,杆体521与位于最前端的底板21的侧壁脱离,位于最前端的底板21在输送组件3的带动下向前输送。

45.当位于最前端的承载架2越过杆体521后,驱动气缸的活塞杆伸出,承载架2下表面与杆体521的端部抵接配合,卷簧被压缩,杆体521在卷簧弹性作用力的作用下,具有朝向底板21输送方向转动的趋势,当位于最前端的底板21的尾部与杆体521脱离后,杆体521在卷

簧的作用下复位,对下一块底板21进行阻挡。在此过程中,提高了多个有效地实现多个承载架2的逐一输送,提高了触控显示屏输送的有序性。

46.进一步的,杆体521的端部转动承载有滚轮5211,滚轮5211与底板21的下表面滚动配合,以减少杆体521与底板21的下表面之间的摩擦,进一步提高了承载架2输送的流畅性。

47.另一方面,两块板体11之间还固定有供电轨6,供电轨6沿板体11的长度方向设置,供电轨6与工作场所的供电系统的通电,底板21的上表面安装有排插211,且底板21的下表面安装有导电片(图中未示出)。同时,供电轨6上安装有导电轮61,导电轮61与供电轨6电连接,且导电轮61与导电片滚动配合,导电轮61、导电片以及排插211之间电连接。

48.具体的,供电轨6与导电片接触后,实现传电,让承载架2上的排插211可以带电,方便承载架2上的触控显示屏可以插排插211,进行通电,用于老化测试,或者传送到高温仓里进行高温老化测试。此外,导电轮61与导电片滚动配合,导电轮61与导电片之间的摩擦力减小,间接减少了导电片与供电轨6之间的磨损,间接提高导电片和供电轨6的使用寿命。

49.本技术实施例触控显示屏传送机构的实施原理为:将触控显示屏放置于承载架2上,启动驱动组件4,驱动组件4控制输送链轮31转动,又由于输送链条32套设于两个输送链轮31上且于输送链轮31啮合,从而带动两条输送链条32转动,使得承载架2沿输送链条32转动的方向行进,实现了对承载架2以及承载架2上的触控显示屏的输送,与相关技术中人工搬运转移触控显示屏相比,本技术中的传送机构进一步的提高触控显示屏的转移的速率。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。