1.本实用新型属于金属粉末制备技术领域,尤其涉及一种高压水制备金属粉末的一体式雾化喷嘴。

背景技术:

2.在雾化制取粉末生产中,水雾化法是主要的生产方法之一。一方面由于雾化介质水成本低廉且容易获取,另一方面从雾化效率的角度考虑,水雾化法表现更为出色。此外,较空气雾化制粉而言,由于水的比热容远大于压缩空气,所以在水雾化过程中,被破碎的金属熔滴能够更迅速的凝固成树枝状的金属粉末,采用水力雾化法制取的粉末粒度较小、比表面积大、粉末氧化率低、活性好。

3.在水雾化制粉工艺中,高压水雾化喷嘴是整套工艺的核心设备之一。所以,高压水雾化喷嘴技术的提升与发展,对水雾化金属粉末制取工艺的优化及推广起着至关重要的作用。

4.目前现有技术中水雾化制备金属粉末生产工艺中采用的高压喷嘴主要有环孔型和组合式型,其喷嘴组装方式均采用焊接形式,很难保证金属粉末制备工艺稳定性和连续性方面更高的要求,主要体现在几个方面:

5.1)制造加工难度大,难以保证工艺要求;

6.2)焊接形式喷嘴很大程度上存在残余应力,导致喷嘴孔喷射角度变位,无法完全对准金属液,达不到制备金属粉末的效果;

7.3)焊缝位置由于长期高温,容易出现开焊,一旦开焊,硬度400公斤的高压水时,很容易出现泄露和安全事故。

8.以公告号为cn104107919b的一种高压水雾化喷嘴为代表的专利针对这些焊接缺陷进行了改进,将喷嘴各部件转而用螺栓连接,这样虽然消除了焊接应力影响,但仍存在如下缺点:1)环孔型喷嘴对其本身的安装位置度要求高;由于长期属于高温环境下对密封件要求较高;需要经常更换密封构件。

9.综上所述,如何优化高压水雾化喷嘴的结构,能够在同等生产条件下进一步提高高压水雾化喷嘴的使用寿命,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

10.针对现有技术存在的问题,本实用新型提供了一种结构简单,使用寿命长的高压水制备金属粉末的一体式雾化喷嘴。

11.本实用新型是这样实现的,一种高压水制备金属粉末的一体式雾化喷嘴,其特征在于:包括喷嘴本体,所述喷嘴的中心设金属液过流孔,在金属液过流孔内安装有隔热套;在过流孔的外侧所述喷嘴本体内设有环形流道,所述环形流道由第一过流沉孔,第二过流沉孔、第三过流沉孔以及第四过流沉孔首尾连通围合而成,所述第一过流沉孔至第四过流沉孔中至少三个过流沉孔的入口焊接有封堵塞;所述喷嘴本体上设有高压进水口,所述高

压进水口与环形流道连通,所述金属液过流孔的下方设有锥形喷嘴安装面,所述喷嘴安装面上倾斜设有与环形流道连通的喷头安装孔。

12.优选的,所述喷嘴本体的外壁设有连接耳板。

13.优选的,所述高压进水口为第一过流沉孔,第二过流沉孔、第三过流沉孔以及第四过流沉孔中其中一个。

14.优选的,所述高压进水口设置在第一至第四过流沉孔相邻的过流沉孔之间。

15.优选的,所述高压进水口与喷嘴本体竖直中心线呈15~20

°

夹角。

16.优选的,所述金属液过流孔的上部设有隔热套定位台。

17.本实用新型具有的优点和技术效果:

18.本实用新型喷嘴本体采用一体结构,环形流道由首尾相接的第一过流沉孔,第二过流沉孔、第三过流沉孔以及第四过流沉孔围合而成,改变了传统的焊接组装的方式形成环形通道,解决了因焊缝位置由于长期高温、高压环境,容易出现开焊渗漏的问题,大大提高了喷嘴的使用寿命,保证金属粉末生产工艺稳定和粉末质量,同时降低了加工难度。

附图说明

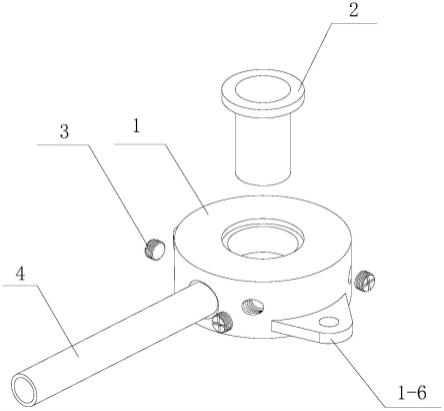

19.图1是本实用新型结构示意图;

20.图2是图1的俯视图;

21.图3是图1中a-a剖视图;

22.图4是图2中b-b剖视图;

23.图5是本实用新型立体结构示意图;

24.图6是本实用新型立体分解图。

25.图中、1、喷嘴本体;1-1、金属液过流孔;1-2、环形流道;1-20、第一过流沉孔;1-21、第二过流沉孔;1-22、第三过流沉孔;1-23、第四过流沉孔;1-3、高压进水口;1-4、锥形喷嘴安装面;1-5、喷头安装孔;1-6、耳板;2、隔热套;3、封堵塞;4、高压进水管。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.实施例1,请参阅图1至图6,一种高压水制备金属粉末的一体式雾化喷嘴,包括喷嘴本体1,喷嘴本体为一个整体耐高温的刚性构件,例如耐高温不锈钢,其形状根据实际雾化设备安装空间可以为圆形、方形结构、或者多边形结构;所述喷嘴的中心设金属液过流孔1-1,在金属液过流孔内安装有隔热套2,优选的石墨套;隔热套起到对喷嘴本体隔热保护作用,减少金属液对内壁的冲刷,提高喷嘴本体的使用寿命;在过流孔的外侧所述喷嘴本体内设有环形流道1-2,环形流道作为高压水过流的通道,所述环形流道由第一过流沉孔1-20,第二过流沉孔1-21、第三过流沉孔1-22以及第四过流沉孔1-23首尾连通围合而成,上述过流沉孔在实际加工时利用加工设备设定的孔径和加工深度逐一加工即可,降低了加工难度;所述第一过流沉孔至第四过流沉孔中至少三个过流沉孔的入口焊接有封堵塞3;所述封堵塞与沉孔入口采用螺纹连接,螺纹连接后在其外部结合处进行焊接密封,提高了密封性

和牢固性;所述喷嘴本体上设有高压进水口1-3,本实施例中采用封堵塞封堵其中三个过流沉孔,剩余一个过流沉孔的入口作为高压进水口1-3,在该过流沉孔的入口端设有高压进水管定位台和焊接坡口,所述高压进水口连接高压进水管4,并与喷嘴本体进行焊接连接;所述高压进水口与环形流道连通,所述金属液过流孔的下方设有锥形喷嘴安装面1-4,所述喷嘴安装面上倾斜设有与环形流道连通的喷头安装孔1-5,用于安装雾化喷头,雾化喷头采用工业高压喷头;喷头安装孔的倾斜角度根据实际制备金属粉末种类和金属液柱温度、粘度等的实际情况进行设定,优选设计为32~47度。

28.优选的,所述喷嘴本体1的外壁设有连接耳板1-6,用于固定设备,连接耳板的形式不固定,可以根据实际粉末设备的需要进行定制焊接;连接耳板也可以为环形法兰式结构。

29.优选的,所述金属液过流孔的上部设有隔热套定位台,保证隔热套安装的可靠性,利于后期隔热套的更换。

30.实施例2,本实施例中,所述高压进水口设置在第一至第四过流沉孔相邻的过流沉孔之间;本实施例中所述高压进水孔可以独立设置,在设置时为了提高高压进水口的高压水对环形流道内部的冲击,提高喷嘴本体的使用寿命,所述高压进水口可以倾斜设置,优选的,所述高压进水口与喷嘴本体竖直中心线呈15~20

°

夹角。其它结构均与实施例1相同。

31.综上所述,本实用新型喷嘴本体采用一体结构改变了传统的组合焊接的结构,其环形流道由首尾相接的第一过流沉孔,第二过流沉孔、第三过流沉孔以及第四过流沉孔围合而成,改变了传统的焊接组装的方式形成环形通道,解决了因焊缝位置由于长期高温、高压下容易出现开焊渗漏的问题,大大提高了喷嘴的使用寿命,保证金属粉末生产工艺稳定和粉末质量,同时降低了加工难度。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。