1.本发明涉及材料领域,具体涉及一种单层二硒化钨及其制备方法。

背景技术:

2.2004年,石墨烯的发现标志着二维材料的崛起。二维材料具有超薄、带隙易调控、表面无悬挂键、机械性能好等特点对应光电探测领域具有响应光谱范围可调、可用于柔性光电子器件等优势,具备构建高集成度、高效光电探测器的必备条件,在未来集成光电领域有这重要的应用前景。以二硒化钨为代表的过渡金属硫族化合物,近年来得到了研究人员的广泛关注。

3.目前制备单层二硒化钨的方法主要包括以机械剥离法为代表的自上而下法,但是这类方法产率低、尺寸不可控,无法满足规模化生长的需求。然而,以化学气相沉积法为代表的自下而上法,是目前制备大面积高质量材料的同时,可对材料的尺寸、形貌等进行精准调控的简单有效的办法。虽然有研究报道了化学气相沉积法制备二硒化钨,但是,由于固相前驱体蒸气压分布不均匀,使得形核位点和生长行为在衬底上的分布趋于高度不规则状态,严重阻碍了高质量单层硒化钨薄膜的生长。

4.因此,需要开发具有更好可控性的生长方法,以生产高质量、均匀的二维材料薄膜,来满足未来光电器件的集成需求。与此同时,大尺寸晶体材料制备是当前亟需解决的前沿科学问题之一,也是开发下一代光电器件的基础,生长大面积超薄二维材料对设计和集成具有复杂元件的电子设备成具有重要意义。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种单层二硒化钨及其制备方法,该方法可有效控制晶核空间位置的分布,工艺简单,重复性好,适合大规模生产,为二维材料领域中大尺寸晶体材料的制备工作提供了新的思路。此外,该方法制备得到的单层二硒化钨横向尺寸均匀,组分均匀,可以进一步应用于光学、电学等方面的性能研究。

6.在本发明的一个方面,本发明提出了一种制备单层二硒化钨的方法。根据本发明的实施例,所述方法包括:

7.(1)将钨源和分散剂进行混合,以便得到前驱体溶液;

8.(2)将衬底进行预处理,以便得到预处理后的衬底;

9.(3)将所述前驱体溶液均匀旋涂至所述预处理后的衬底并烘干,以便得到钨源均匀分散的衬底;

10.(4)将所述钨源均匀分散的衬底放入管式炉中的第一石英舟,将硒源放入管式炉中的第二石英舟;

11.(5)对所述第一石英舟和所述第二石英舟进行控温反应,以便得到单层二硒化钨;

12.其中,所述第一石英舟位于管式炉中部,所述第二石英舟位于管式炉进气口端。

13.根据本发明实施例的制备单层二硒化钨的方法,首先将钨源和分散剂混合得到前驱体溶液;然后对衬底进行预处理,可以彻底清除粘附在衬底表面的有机污染物,和减少悬挂键的数量,从而有利于二硒化钨在衬底上横向铺展;然后将前驱体溶液均匀旋涂至预处理后的衬底并烘干,通过将钨源溶解于分散剂形成液相前驱体并旋涂至预处理后的衬底,可以保证钨源能够均匀地分散于分散剂,使钨源前驱体高度均匀地沉积在生长衬底上,可以有效地控制元素组分和成核位点的均匀分布,同时有利于生成横向尺寸均匀,组分均匀的高质量单层二硒化钨;再将钨源均匀分散的衬底放入管式炉中的第一石英舟,将硒源放入管式炉中的第二石英舟,其中,第一石英舟位于管式炉中部,第二石英舟位于管式炉进气口端;最后对第一石英舟和第二石英舟进行控温反应,该过程中,随着管式炉逐渐升温,涂覆在衬底上的钨源会逐渐蒸发和扩散,硒原子在混合载气的输送作用下迁移到衬底位置后,钨源前驱体源释放的原子在衬底上不断发生吸附和解吸,吸附的硒和钨原子相互迁移并发生反应,从而形成晶核,随着反应源的不断供应,逐渐生长为二硒化钨。由此,该方法可有效控制晶核空间位置的分布,工艺简单,重复性好,适合大规模生产,为二维材料领域中大尺寸晶体材料的制备工作提供了新的思路。此外,该方法制备得到的单层二硒化钨横向尺寸均匀,组分均匀,可以进一步应用于光学、电学等方面的性能研究。

14.另外,根据本发明上述实施例的制备单层二硒化钨的方法还可以具有如下附加的技术特征:

15.在本发明的一些实施例中,在步骤(1)中,所述前驱体溶液的浓度为1.0~2.5mg/ml。

16.在本发明的一些实施例中,在步骤(1)中,所述钨源包括三氧化钨和水合偏钨酸铵中的至少之一。

17.在本发明的一些实施例中,在步骤(1)中,所述分散剂包括氨水、乙醇和氢氧化钠水溶液中的至少之一。

18.在本发明的一些实施例中,在步骤(2)中,所述预处理包括:将所述衬底先后置于丙酮、异丙醇和去离子水中超声清洗10~20min,然后用氮气吹干,最后将吹干后的衬底置于紫外清洗机中紫外辐照5~15min。

19.在本发明的一些实施例中,在步骤(2)中,所述衬底包括sio2/si晶圆片、蓝宝石、石英和云母中的至少之一。

20.在本发明的一些实施例中,在步骤(3)中,所述旋涂的转速为2000~3000rmp,所述旋涂的时间为15~60s。

21.在本发明的一些实施例中,在步骤(3)中,所述烘干的温度为75~150℃,所述烘干的时间为1~3min。

22.在本发明的一些实施例中,在步骤(4)中,所述硒源与所述钨源的质量比为(50~500):(5~50)。

23.在本发明的一些实施例中,在步骤(4)中,所述硒源包括硒粉。

24.在本发明的一些实施例中,在步骤(5)中,所述控温反应包括:

25.(a)常温下向管式炉通入100~300sccm的氩气10~60min;

26.(b)在100~300sccm的氩气氛围中,以30~50℃/min的升温速率将所述管式炉的炉温加热到100~300℃并保持20~60min;

27.(c)在氩气和氢气的混合载气氛围中,以30~50℃/min的升温速率将所述管式炉的炉温加热至750~900℃并保持3~5min;

28.(d)在100~300sccm氩气气氛中,自然冷却至室温。

29.在本发明的一些实施例中,在步骤(c)中,所述氩气的流速为100~150sccm,所述氢气的流速为5~10sccm。

30.在本发明的第二个方面,本发明提出了一种单层二硒化钨。根据本发明的实施例,所述单层二硒化钨采用上述方法制备得到。由此,该单层二硒化钨横向尺寸均匀,组分均匀,可以进一步应用于光学、电学等方面的性能研究。

31.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

32.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

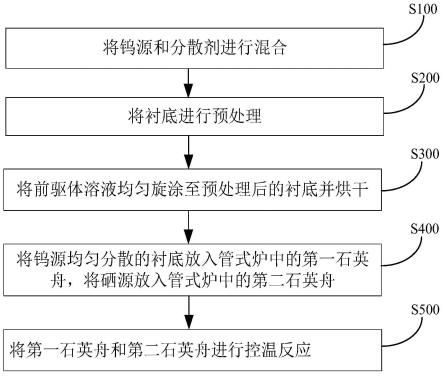

33.图1是根据本发明一个实施例的制备单层二硒化钨的方法流程示意图;

34.图2是根据本发明再一个实施例的制备单层二硒化钨的方法流程示意图;

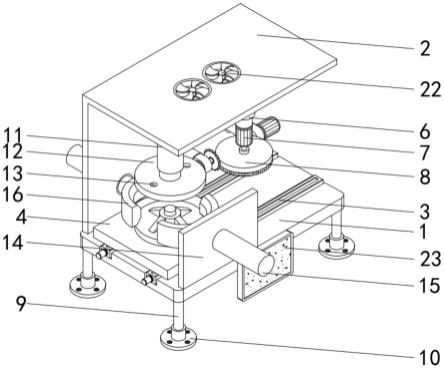

35.图3是根据本发明实施例1的化学气相沉积生长示意图;

36.图4是根据本发明实施例1制备的二硒化钨的光学显微镜图;

37.图5是根据本发明实施例1制备的二硒化钨的拉曼光谱;

38.图6是根据本发明实施例1制备的二硒化钨的光致发光谱;

39.图7是根据本发明实施例1制备的二硒化钨的尺寸分布图;

40.图8是根据本发明实施例2制备得到的二硒化钨的光学显微镜图;

41.图9是根据本发明对比例制备得到的二硒化钨的光学显微镜图。

具体实施方式

42.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

43.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

44.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

45.在本发明的一个方面,本发明提出了一种制备单层二硒化钨的方法。根据本发明的实施例,参考图1,该方法包括:

46.s100:将钨源和分散剂进行混合

47.该步骤中,预先将钨源和分散剂进行混合,以便得到前驱体溶液。需要说明的是,本领域技术人员可以根据需要选择,钨源可以选择三氧化钨和水合偏钨酸铵中的至少之一,分散剂可以选择氨水、乙醇和氢氧化钠水溶液中的至少之一,优选氨水,氨水可以更好地溶解钨源,而且不会对衬底产生腐蚀,从而保证钨源能够均匀地分散于分散剂,进而使钨原子均匀地沉积在衬底上,可以有效地控制元素组分和成核位点的均匀分布,同时有利于样品横向尺寸均匀,组分均匀的高质量单层二硒化钨的生长。

48.进一步地,前驱体溶液的浓度为1.0~2.5mg/ml。发明人发现,若前驱体溶液的浓度过高,会导致前驱体产生高的质量流量,为合成具有小晶畴的多晶二硒化钨提供了机会;若前驱体溶液的浓度过低,会导致前驱体产生低的质量流量,二硒化钨呈现出离散的、大小不同的晶畴生长,而且由于前驱体量不足,导致衬底上只有少部分零散的二硒化钨晶筹的出现。

49.s200:将衬底进行预处理

50.该步骤中,将衬底进行预处理,以便得到预处理后的衬底。具体地,上述预处理包括:将衬底先后置于丙酮、异丙醇和去离子水中超声清洗10~20min,然后用氮气吹干,最后将吹干后的衬底置于紫外清洗机中紫外辐照5~15min。通过将衬底先后置于丙酮、异丙醇和去离子水超声清洗,可以有效除去衬底表面杂质。此外,紫外辐照是一种短时有效且可逆的办法,通过将清洗干净的衬底放置紫外清洗机中,可以彻底清除粘附在衬底表面的有机污染物,为衬底打造了清洁表面的同时,也减少了悬挂键的数量,从而有利于样品在衬底上横向铺展,保证生成高质量的单层二硒化钨。

51.需要说明的是,衬底的选择并不受特别限制,本领域技术人员可根据需要选择,包括sio2/si晶圆片、蓝宝石、石英和云母中的至少之一。其中,以sio2/si晶圆片作为生长基底,兼容现有的成熟半导体加工工艺,可以实现规模化生产。

52.s300:将前驱体溶液均匀旋涂至预处理后的衬底并烘干

53.该步骤中,将上述前驱体溶液均匀旋涂至上述预处理后的衬底并烘干,以便得到钨源均匀分散的衬底。具体地,上述旋涂在匀胶机上进行,旋涂的转速为2000~3000rmp,旋涂的时间为15~60s。通过旋涂可以使钨源前驱体均匀铺展在衬底上,从而进一步使钨原子高度均匀地沉积在衬底上,可以有效地控制元素组分和成核位点的均匀分布,同时有利于样品横向尺寸均匀,组分均匀的高质量单层二硒化钨的生长。

54.进一步地,上述烘干可以在电热板上进行,烘干的温度为75~150℃,烘干的时间为1~3min。

55.s400:将钨源均匀分散的衬底放入管式炉中的第一石英舟,将硒源放入管式炉中的第二石英舟

56.该步骤中,将上述钨源均匀分散的衬底放入管式炉中的第一石英舟,其中,涂敷有前驱体溶液的面朝上用于在其面上生长二硒化钨,将硒源放入管式炉中的第二石英舟。具体地,参考图3,第一石英舟位于管式炉中部加热温区,第二石英舟位于管式炉进气口端。也即,按照气流由上游至下游的顺序,将第二石英舟放置于上游,将第一石英舟放置于下游的加热温区。

57.进一步地,硒源与钨源的质量比为(50~500):(5~50)。发明人发现,若硒源的添加量过高,参与反应的硒原子的量远远超出的实际需求,会导致过多的硒源沉积在生长衬

底表面,污染所生长的二硒化钨晶筹;若硒源的添加量过低,参与反应的硒原子的量不充足,会导致三点星形貌的二硒化钨晶畴的出现。

58.需要说明的是,硒源的选择并不受特别限制,可以选择包括硒粉。

59.s500:对第一石英舟和第二石英舟进行控温反应

60.该步骤中,对上述第一石英舟和上述第二石英舟进行控温反应,以便得到单层二硒化钨。根据本发明的一个实施例,参考图2,上述控温反应中管式炉的设置按照下列步骤进行:

61.sa常温下向管式炉通入100~300sccm的氩气10~60min

62.该步骤中,选择惰性气体氩气作为载气,常温下向管式炉通入100~300sccm的氩气10~60min,对管式炉内的气氛进行置换清洗,以排净管内的空气。

63.sb在100~300sccm的氩气氛围中,以30~50℃/min的升温速率将管式炉的炉温加热到100~300℃并保持20~60min

64.该步骤中,以30~50℃/min的升温速率将管式炉的炉温加热到100~300℃并保持20~60min,以除去衬底表面以及前驱体中的结合水。

65.sc在氩气和氢气的混合载气氛围中,以30~50℃/min的升温速率将所述管式炉的炉温加热至750~900℃并保持3~5min

66.该步骤中,在氩气和氢气的混合载气氛围中,以30~50℃/min的升温速率将管式炉的炉温加热至750~900℃并保持3~5min,该过程为二硒化钨的生长阶段。该过程中,随着管式炉逐渐升温,涂覆在衬底上的钨源会逐渐蒸发和扩散,硒原子在氢氩混合载气的输送作用下迁移到衬底位置后,钨源前驱体源释放的原子在衬底上不断发生吸附和解吸,吸附的硒和钨原子相互迁移并发生反应,从而形成二硒化钨晶核,随着反应源的不断供应,逐渐生长为二硒化钨。

67.进一步地,氩气的流速为100~150sccm,氢气的流速为5~10sccm。具体地,氢气和氩气的比例及总量为反应源的传输提供了保障,氢气在反应中不仅保障了产物抗氧化性,同时为还原金属氧化物使金属原子参与反应起到了促进的作用。

68.sd在100~300sccm的氩气气氛中,自然冷却至室温

69.该步骤中,在100~300sccm氩气气氛中,自然冷却至室温。

70.根据本发明实施例的制备单层二硒化钨的方法,首先将钨源和分散剂混合得到前驱体溶液;然后对衬底进行预处理,可以彻底清除粘附在衬底表面的有机污染物,和减少悬挂键的数量,从而有利于二硒化钨在衬底上横向铺展;然后将前驱体溶液均匀旋涂至预处理后的衬底并烘干,通过将钨源溶解于分散剂形成液相前驱体并旋涂至预处理后的衬底,可以保证钨源能够均匀地分散于分散剂,使钨源前驱体高度均匀地沉积在生长衬底上,可以有效地控制元素组分和成核位点的均匀分布,同时有利于生成横向尺寸均匀,组分均匀的高质量单层二硒化钨;再将钨源均匀分散的衬底放入管式炉中的第一石英舟,将硒源放入管式炉中的第二石英舟,其中,第一石英舟位于管式炉中部,第二石英舟位于管式炉进气口端;最后对第一石英舟和第二石英舟进行控温反应,该过程中,随着管式炉逐渐升温,涂覆在衬底上的钨源会逐渐蒸发和扩散,硒原子在混合载气的输送作用下迁移到衬底位置后,钨源前驱体源释放的原子在衬底上不断发生吸附和解吸,吸附的硒和钨原子相互迁移并发生反应,从而形成晶核,随着反应源的不断供应,逐渐生长为二硒化钨。由此,该方法可

有效控制晶核空间位置的分布,工艺简单,重复性好,适合大规模生产,为二维材料领域中大尺寸晶体材料的制备工作提供了新的思路。此外,该方法制备得到的单层二硒化钨横向尺寸均匀且组分均匀,可以进一步应用于光学、电学等方面的性能研究。

71.在本发明的第二个方面,本发明提出了一种单层二硒化钨。根据本发明的实施例,所述单层二硒化钨采用上述方法制备得到。由此,该单层二硒化钨横向尺寸均匀,组分均匀,可以进一步应用于光学、电学等方面的性能研究。

72.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

73.实施例1

74.本实验中采用400μm厚的sio2/si晶圆片(其中sio2厚度为300nm)作为生长衬底,首先将2英寸大小的sio2/si晶圆片切成大小为1cm

×

1cm正方形生长衬底;其次,将切好的sio2/si衬底按照丙酮、异丙醇和去离子水依次进行超声清洗10~20min,功率设定45w,清洗其表面。

75.(1)取15mg三氧化钨溶于10ml氨水中配制浓度为1.5mg/ml的前驱体溶液,经过超声充分震荡使其充分混合均匀;

76.(2)将清洗干净的衬底放置于紫外清洗机中,经紫外光辐照5min;

77.(3)将经紫外光辐照后的sio2/si衬底放置于匀胶机上,转速为3000rmp,旋涂时间为30s,旋涂结束后将该衬底放在温度为80℃的电热板上烘烤2min;

78.(4)称取100mg硒粉置于石英舟中,将石英舟置于石英管内钨源的载气方向的上游,旋涂了前驱体溶液的衬底置于另一个石英舟中,并将该石英舟置于管式炉的加热温区中心(石英舟放置位置如图3所示);

79.(5)管式炉加热温区设置分为四个阶段:

80.(a)在常温下通入300sccm的氩气30min;

81.(b)管式炉通入300sccm的氩气作为载气,管式炉加热温区的升温速率为50℃/min,升至150℃,保温30min;

82.(c)管式炉通入100sccm的氩气和8sccm的氢气为混合载气,管式炉加热温区的升温速率50℃/min,升至850℃,保温5min;

83.(d)管式炉通入200sccm的氩气作为载气,管式炉加热温区自然冷却至室温。

84.反应结束后取出样品进行光学显微镜、原子力显微镜、拉曼光谱等表征手段测试分析。如图4-7所示,制得的wse2晶筹表面无污染,且形貌呈现规整的六边形,wse2尺寸分布较为均匀,为后续研究wse2的大面积生长提供了有效的实验参数支持。该方法制备得到的二硒化钨单晶尺寸达到150μm,可以用于光学、电学等方面的性能研究。

85.实施例2

86.本实验中采用400μm厚的sio2/si晶圆片(其中sio2为300nm)作为生长衬底,首先将4寸大小的sio2/si晶圆片切成大小为1cm

×

1cm正方形生长衬底;其次,将切好的sio2/si衬底按照丙酮、异丙醇和去离子水依次进行超声清洗10~20min,功率设定45w,清洗其表面。

87.(1)取25mg三氧化钨溶于10ml氨水中配制浓度为2.5mg/ml的前驱体溶液,经过超声充分震荡使其充分混合均匀;

88.(2)将清洗干净的衬底放置于紫外清洗机中,经紫外光辐照5min;

89.(3)将经紫外光辐照后的sio2/si衬底放置于匀胶机上,转速为3000rmp,旋涂时间为30s,旋涂结束后将该衬底放在温度为80℃的电热板上烘烤2min;

90.(4)称取100mg硒粉置于石英舟中,将石英舟置于石英管内钨源的载气方向的上游,旋涂了前驱体溶液的衬底置于另一个石英舟中,并将该石英舟置于管式炉的加热温区中心位置;

91.(5)管式炉加热温区设置分为四个阶段:

92.(a)在常温下通入300sccm的氩气30min;

93.(b)管式炉通入300sccm的氩气作为载气,管式炉加热温区的升温速率为50℃/min,升至150℃,保温30min;

94.(c)管式炉通入100sccm的氩气和8sccm的氢气为混合载气,管式炉加热温区的升温速率50℃/min,升至850℃,保温5min;

95.(d)管式炉通入200sccm氩气作为载气,管式炉加热温区自然冷却至室温。

96.反应结束后取出样品进行光学显微镜测试分析。如图8所示,对所制备的尺寸为1cm

×

1cm的wse2多晶薄膜放大100倍,该薄膜表面存在较少的晶界,可用于催化等方面性能的研究。

97.对比例

98.本实验中采用400μm厚的sio2/si晶圆片(其中sio2为300nm)作为生长衬底,首先将4寸大小的sio2/si晶圆片切成大小为1cm

×

1cm正方形生长衬底;其次,将切好的sio2/si衬底按照丙酮、异丙醇和去离子水依次进行超声清洗10~20min,功率设定45w,清洗其表面。

99.(1)取5mg三氧化钨溶于10ml氨水中配制浓度为0.5mg/ml的前驱体溶液,经过超声充分震荡使其充分混合均匀。

100.(2)将清洗干净的衬底放置于紫外清洗机中,经紫外光辐照5min。

101.(3)将经紫外光辐照后的sio2/si衬底放置于匀胶机上,转速为3000rmp,旋涂时间为30s,旋涂结束后将该衬底放在温度为80℃的电热板上烘烤2min。

102.(4)称取100mg硒粉置于石英舟中,将石英舟置于石英管内钨源的载气方向的上游,旋涂了前驱体溶液的衬底置于另一个石英舟中,并将该石英舟置于管式炉的加热温区中心位置(石英舟放置位置如图3所示)。

103.(5)管式炉加热温区设置分为四个阶段:

104.(a)在常温下通入300sccm的氩气30min;

105.(b)管式炉通入300sccm的氩气作为载气,管式炉加热温区的升温速率为50℃/min,升至150℃,保温30min;

106.(c)管式炉通入100sccm的氩气和8sccm的氢气为混合载气,管式炉加热温区的升温速率50℃/min,升至850℃,保温5min;

107.(d)管式炉通入200sccm氩气作为载气,管式炉加热温区自然冷却至室温。

108.反应结束后取出样品进行光学显微镜测试分析。如图9所示,由于前驱体量不足,导致衬底上只有少部分有零散的wse2出现,且仅有的几个wse2晶筹多出现在衬底边缘。

109.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不

必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

110.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。