1.本发明涉及表面涂层技术领域,特别涉及一种中熵合金涂层的强化方法。

背景技术:

2.中熵合金是近年来发展的一种新型金属材料,由三种主元合金组成,具有单一的固溶体相。相对于传统金属材料,中熵合金材料具有良好的强度、硬度及耐磨损性能,媲美甚至优于多数高熵合金和多相合金。在表面处理方面,中熵合金作为涂层材料,可以改善构件的可靠性,可作为一种推广使用的硬质涂层材料。

3.磁控溅射是一种物理气相沉积技术,不仅可以进行大面积涂层,而且具有一些其他优点如:制得的涂层表面均匀,涂层与基体的结合力好,同时涂层的质量可以通过控制磁控溅射参数进一步调控,从而对涂层中的元素含量予以有效的控制。

4.现有的中熵合金涂层的力学性能在一些特定的使用条件下,仍不能满足使用要求,因此需要对中熵合金涂层的力学性能进一步提升。

技术实现要素:

5.为解决上述技术问题,本发明的目的在于提供一种中熵合金涂层的强化方法,通过磁控溅射将中熵合金及al靶共溅射至构件表面,通过控制al靶的溅射功率在保证涂层原有固溶体的基础上,形成适量的金属间化合物,并通过固溶处理和时效处理对中熵合金涂层进行有效的强化。

6.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

7.一种中熵合金涂层的强化方法,包括如下步骤:

8.(1)构件处理

9.将需要涂层的构件表面依次经打磨、抛光、清洗、烘干,备用;

10.(2)靶材预处理

11.将中熵合金靶以及al靶分别安装在真空磁控溅射镀膜机的两个直流靶位置;将步骤(1)处理后的构件作为基体固定于样品台上,关闭溅射室,先进行低真空的抽取,当溅射室的腔内气压达到4pa以下时,再启动分子泵进行高真空的抽取;当溅射室内真空度达到预定值后,通入氩气,进行预溅射,以去除靶材表面的污染物;

12.(3)共溅射涂层

13.调节溅射室内的气压,设定中熵合金靶以及al靶的溅射功率,进行共溅射涂层;溅射完成后,将构件随炉冷却至室温后取出;

14.(4)固溶处理

15.将涂层后的构件通过真空感应炉加热至1200℃后保温2h,然后进行淬火处理,使中熵合金涂层添加al元素后所产生的过剩相溶解到固溶体中;

16.(5)时效处理

17.将步骤(4)所处理的构件通过真空感应炉加热至600℃后保温2~8h,随炉冷却,以

析出铝基金属间化合物,实现对中熵合金涂层的强化。

18.进一步的,所述构件选自钢制材料、铸铁类材料或其他有色金属类材料。

19.进一步的,所述步骤(1)的清洗过程采用超声波依次进行无水乙醇清洗和等离子水清洗。

20.进一步的,所述中熵合金靶选自cocrni合金靶、feconi合金靶、crfeni合金靶、crniti合金靶中的一种;所述al靶的纯度大于99.9%。

21.进一步的,预溅射时的溅射室内的真空度为7

×

10-4

pa,预溅射的时间为10min。

22.进一步的,步骤(3)中,溅射前的基体温度为100~500℃;溅射室内的气压调节至0.2~0.5pa;中熵合金靶的溅射功率为100w,al靶的溅射功率为20~100w;溅射时间为10~60min。

23.进一步的,步骤(2)中,通入氩气的流量为50sccm。

24.进一步的,固溶处理和时效处理的加热方式为表面加热。

25.本发明的有益效果:

26.本发明通过共溅射使氩气在电场作用下电离,电离出的氩离子轰击中熵合金靶以及al靶的表面,靶材溅射出大量靶材原子,在构件上沉积形成涂层;将涂层后的构件通过真空感应炉表面加热后保温,之后进行淬火处理,促使中熵合金涂层添加al元素后所产生的过剩相溶解到固溶体中;之后再次加热至较低温度长时间保温进行时效处理,达到中熵合金涂层的强化效果。

27.中熵合金中加入al元素,可以在形成固溶体基础上,产生金属间化合物,从而在固溶强化的基础上形成沉淀强化效果,可进一步提升其耐磨损性能。

28.本发明采用共溅射法进行中熵合金涂层的制备,一方面保证了涂层的制备质量,另一方面可通过al靶功率参数的控制有效调控中熵合金涂层中al的含量和物相组成,防止过多al的加入导致的al相富集,从而避免al相富集对涂层的硬度及耐磨损性能的影响。

29.本发明结合磁控共溅射以及后续的热处理技术,通过控制al靶的溅射功率控制中熵合金涂层的成分及组织结构,在此基础上应用固溶处理及时效处理工艺对涂层的结构进一步调控,实现中熵合金涂层的有效强化。

30.本发明的方法生产工艺可重复性好、沉积速度快、工艺可控性高,所得涂层具有强度、硬度及耐磨损性能优良、致密性高、成膜均匀等优点,易于实现工业化,可用于构件的表面强化处理。

附图说明

31.图1为本发明实施例1中熵合金cocrni靶与al靶共溅射涂层的xrd图谱。

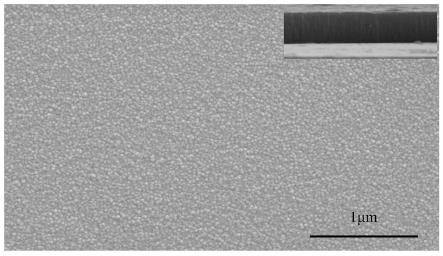

32.图2为本发明实施例1中熵合金cocrni靶与al靶共溅射涂层表面及截面sem形貌图;

33.图3为本发明实施例1的中熵合金cocrni靶与al靶共溅射时不同al靶溅射功率下的涂层硬度变化。

具体实施方式

34.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能

更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

35.本发明提供了一种中熵合金涂层的强化方法,包括如下步骤:

36.(1)构件处理

37.将需要涂层的构件表面依次经打磨、抛光、清洗、烘干,备用;所述构件选自钢制材料、铸铁类材料或其他有色金属类材料;其中的清洗过程采用超声波依次进行无水乙醇清洗和等离子水清洗;

38.(2)靶材预处理

39.将中熵合金靶以及al靶分别安装在真空磁控溅射镀膜机的两个直流靶位置;将步骤(1)处理后的构件作为基体固定于样品台上,关闭溅射室,先进行低真空的抽取,当溅射室的腔内气压达到4pa以下时,再启动分子泵进行高真空的抽取;当溅射室内真空度达到预定值后,通入氩气,进行预溅射,以去除靶材表面的污染物;

40.其中,中熵合金靶选自cocrni合金靶、feconi合金靶、crfeni合金靶、crniti合金靶中的一种;al靶的纯度大于99.9%;预溅射时的溅射室内的真空度为7

×

10-4

pa,通入氩气的流量为50sccm,预溅射的时间为10min;

41.(3)共溅射涂层

42.溅射前,将基体温度加热至100~500℃;调节溅射室内的气压至0.2~0.5pa,设定中熵合金靶的溅射功率为100w,al靶的溅射功率为20~100w,进行共溅射涂层;溅射时间为10~60min;溅射完成后,将构件随炉冷却至室温后取出;

43.(4)固溶处理

44.将涂层后的构件通过真空感应炉表面加热至1200℃后保温2h,然后进行淬火处理,使中熵合金涂层添加al元素后所产生的过剩相溶解到固溶体中;其中,淬火处理采用油淬;

45.(5)时效处理

46.将步骤(4)所处理的构件通过真空感应炉表面加热至600℃后保温2~8h,随炉冷却,以析出铝基金属间化合物,实现对中熵合金涂层的强化。

47.实施例1

48.(1)构件处理

49.将需要涂层的构件表面用砂纸打磨,然后进行抛光,直至表面无明显的划痕;通过超声波清洗器,依次将构件在无水乙醇和等离子水中各清洗十分钟后烘干备用;

50.(2)靶材预处理

51.将cocrni合金靶以及al靶分别安装在真空磁控溅射镀膜机的两个直流靶位置;将步骤(1)处理后的构件固定于样品台上,关闭溅射室,先进行低真空的抽取,当溅射室的腔内气压达到4pa以下,再启动分子泵进行高真空的抽取;当溅射室内真空度达到预定值7

×

10-4

pa后,通入氩气50sccm,预溅射10min以去除靶材表面污染物;

52.(3)共溅射涂层

53.调节溅射室内的气压为0.3pa,基体温度为100℃,cocrni合金靶的溅射功率为100w,al靶的溅射功率为20w,进行共溅射涂层;溅射10min后,将构件随炉冷却至室温后取出。

54.(4)固溶处理

55.将涂层后的构件通过真空感应炉表面加热至1200℃后保温2h,之后进行淬火处理,促使中熵合金涂层添加al元素后所产生的过剩相溶解到固溶体中。

56.(5)时效处理

57.将步骤(4)所处理的构件通过真空感应炉表面加热至600℃后保温2h,随炉冷却,以析出铝基金属间化合物,达到中熵合金涂层的强化效果。

58.实施例2

59.(1)构件处理

60.将需要涂层的构件表面用砂纸打磨然后再进行抛光,直至表面无明显的划痕;通过超声波清洗器,依次将构件在无水乙醇和等离子水中各清洗十分钟后烘干备用;

61.(2)靶材预处理

62.将cocrni合金靶及al靶分别安装在真空磁控溅射镀膜机的两个直流靶位置;将步骤(1)处理后的构件固定于样品台上,关闭溅射室,先进行低真空的抽取,当溅射室的腔内气压达到4pa以下,再启动分子泵进行高真空的抽取;当溅射室内真空度达到预定值7

×

10-4

pa后,通入氩气50sccm,预溅射10min以去除靶材表面污染物;

63.(3)共溅射涂层

64.调节溅射室内的气压为0.4pa,基体温度为200℃,crniti合金靶的溅射功率为100w,al靶的溅射功率为30w,进行共溅射涂层;溅射20min后,将构件随炉冷却至室温后取出;

65.(4)固溶处理

66.将涂层后的构件通过真空感应炉表面加热至1200℃后保温2h,之后进行淬火处理,促使中熵合金涂层添加al元素后所产生的过剩相溶解到固溶体中。

67.(5)时效处理

68.将步骤(4)所处理的构件通过真空感应炉表面加热至600℃后保温4h,随炉冷却,以析出铝基金属间化合物,达到中熵合金涂层的强化效果。

69.实施例3

70.(1)构件处理

71.将需要涂层的构件表面用砂纸打磨然后再进行抛光,直至表面无明显的划痕;通过超声波清洗器,依次将构件在无水乙醇和等离子水中各清洗十分钟后烘干备用;

72.(2)靶材预处理

73.将cocrni合金靶及al靶分别安装在真空磁控溅射镀膜机的两个直流靶位置;将步骤(1)处理后的构件固定于样品台上,关闭溅射室,先进行低真空的抽取,当溅射室的腔内气压达到4pa以下,再启动分子泵进行高真空的抽取;当溅射室内真空度达到预定值7

×

10-4

pa后,通入氩气50sccm,预溅射10min以去除靶材表面污染物。

74.(3)共溅射涂层

75.调节溅射室内的气压为0.5pa,基体温度为100℃,crniti合金靶的溅射功率为100w,al靶的溅射功率为50w,进行共溅射涂层。溅射30min后,将构件随炉冷却至室温后取出;

76.(4)固溶处理

77.将涂层后的构件通过真空感应炉表面加热至1200℃后保温2h,之后进行淬火处

理,促使中熵合金涂层添加al元素后所产生的过剩相溶解到固溶体中;

78.(5)时效处理

79.将步骤(4)所处理的构件通过真空感应炉表面加热至600℃后保温6h,随炉冷却,以析出铝基金属间化合物,达到中熵合金涂层的强化效果。

80.如图1和图2所示,利用本发明方法所得的涂层强度高,硬度高,耐磨损性能优良,致密性高,成膜均匀。

81.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。