1.本发明涉及金刚石工具的技术领域,更具体地说,本发明涉及一种减震轻型橡胶金刚石磨轮的制备方法。

背景技术:

2.随着中国经济迅速发展,基础建设规模也不断扩大,城市化建设和道路开发建设给金刚石工具应用提供广阔市场。金刚石工具在建筑材料,石材,陶瓷,多晶硅半导体,宝石加工市场发挥了至关重要作用,操作轻便,效率高,性价比好金刚石工具一直是每个用户追求目标。传统产品金刚石磨轮主要采用铁质材料为磨轮基体,将金刚石刀头焊接在基体表面,由于铁质磨轮自身重,使用时能耗大,劳动强度高,操作难度高,另外铁基磨轮焊接材料成本高,后续表面处理难度大。

技术实现要素:

3.为解决现有技术中存在的上述技术问题,本发明的目的在于提供一种高效节能的减震轻型橡胶金刚石磨轮的制备方法。

4.本发明的第二方面涉及一种减震轻型橡胶金刚石磨轮的制备方法,包括以下步骤:

5.制备包括圆环连接层和多个刀头工作层的金刚石刀头;

6.加工得到铝质接头;

7.将铝质接头和金刚石刀头设置在模具中,通过注塑工艺制备橡胶基体并且同时使得所述圆环连接层和铝质接头与所述橡胶基体结合在一起。

8.其中,所述橡胶基体呈倒圆台结构,所述铝质接头与所述倒圆台结构的底部中间连接;而所述橡胶基体的上部具有圆环端面,所述圆环端面与所述圆环连接层连接。

9.其中,所述刀头工作层包括外齿段和内齿段,所述外齿段和内齿段之间设置有至少一个中齿段;所述外齿段、中齿段和内齿段沿着所述圆环连接层由外而内设置,所述外齿段、中齿段和内齿段的端部通过连接段连接。

10.其中,所述外齿段、中齿段和内齿段均各自沿着圆环连接层的周向设置,并且外齿段、中齿段和内齿段具有逐渐变小的长度。

11.其中,所述橡胶基体由巴斯夫es 98a橡胶注塑成型。

12.其中,注塑温度为240~260℃。

13.其中,步骤(1)中所述金刚石刀头的圆环连接层和多个刀头工作层通过冷压工艺一体成型并通过热压烧结而成。

14.其中,所述圆环连接层由金属结合剂制成;所述刀头工作层由金属结合剂和金刚石颗粒的混合粉料制成。

15.其中,所述金属结合剂按照重量百分比由30%~40%的铜锡合金粉,30%~45%的铁钴铜合金粉,3%~10%的镍粉,和20%

‑

40%的铁粉组成。

16.其中,所述热压烧结的温度为830℃

‑

880℃,压力为200

‑

300kg/cm2。

17.与现有技术相比,本发明的减震轻型橡胶金刚石磨轮的制备方法具有以下有益效果:

18.本发明通过采用橡胶基体,金刚石磨轮使用时震动小,舒适轻快方便,显著降低了能耗和材料成本,而且刀头设计不仅能够保证在使用时与橡胶基体的稳定结合,同时也有利于磨削过程中排屑和散热,而且能够保证产品锋利耐磨;产品制作时采用橡胶一次性注塑成型,省略了诸多加工工序,有效降低了制作成本。

附图说明

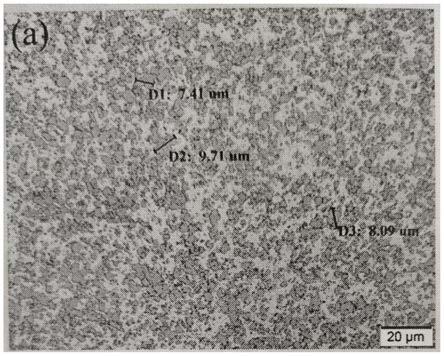

19.图1为本发明的减震轻型橡胶金刚石磨轮的平面结构示意图。

20.图2为本发明的减震轻型橡胶金刚石磨轮的剖视结构示意图。

21.图3为本发明的减震轻型橡胶金刚石磨轮的金刚石刀头的剖视图。

具体实施方式

22.以下结合附图对本发明的减震轻型橡胶金刚石磨轮及其制备方法进行详细描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

23.如图1

‑

3所示,本发明涉及的减震轻型橡胶金刚石磨轮,包括橡胶基体20,所述橡胶基体20呈倒圆台结构,所述倒圆台结构的底部中间连接有用于与转动轴连接的铝质接头30,而所述橡胶基体20的上部具有圆环端面,所述圆环端面上连接金刚石刀头。所述橡胶基体20在注塑成型时与所述金刚石刀头10和铝质接头30连接固定。所述金刚石刀头包括圆环连接层11和设置在所述圆环连接层11上的多个刀头工作层15,所述多个刀头工作层15间隔设置在所述圆环连接层11上,而所述圆环连接层11的下表面上设置有锥形槽,在橡胶基体20注塑成型时,可使得橡胶基体20嵌入所述锥形槽内,以提高二者的结合面积,并提高结合力。所述刀头工作层15包括外齿段16、内齿段18,所述外齿段16和内齿段18之间设置有至少一个中齿段17,所述外齿段16、中齿段17和内齿段18沿着所述圆环连接层11由外而内设置,并且所述外齿段16和中齿段17以及所述中齿段17和内齿段18之间具有凹槽,而所述外齿段16、中齿段17和内齿段18的端部通过连接段连接,图中所示中齿段有两个,当然也可以设置为多个,当设置有两个或多个时,相邻的中齿段之间同样具有凹槽。所述外齿段16、中齿段17和内齿段18均各自沿着圆环连接层11的周向设置,并且外齿段16、中齿段17和内齿段18具有逐渐变小的长度。

24.本发明的减震轻型橡胶金刚石磨轮的制造工序如下:

25.1、制备金刚石刀头:按照国标选取250目铜锡合金粉,1000目以细铁钴铜合金粉末,1000目以细镍粉和铁粉,按配比要求铜锡合金30%~40%,铁钴铜合金30%~45%,镍粉3%~10%,铁粉20%

‑

40%。金刚石采用强度30/40公斤,粒度30/40,浓度20%

‑

30%,分别按所需重量称取金属粉末倒入混料机中混2.5个小时,保证混合均匀无色差;所述铜锡合金粉的粒度为250目,铁钴铜合金粉、镍粉和铁粉的粒度为1000目以细;根据设计要求选取

相对应的冷压成型模具,投入混合粉料,在固定平板压力机中按2.0

‑

3.5吨/平方厘米的压力压制成设计的产品外形;选取不锈钢芯板,在热压机工作台板上,将成型后冷压磨轮坯放入芯板中,每层刀头与芯板间隔摆放,装到设备规定的烧结高度后,推入热压炉体中加热烧结,在830℃

‑

880℃温度下按刀头每200

‑

300公斤/平方厘米压力加压,保温60分钟后,停止加热,将产品推出炉膛冷却;将热压烧结后的金刚石刀头在砂轮机上加工外圆,然后在车床上将金刚石刀头背面加工出深3mm,外口宽8mm,内口宽4mm的锥形槽。

26.2.依据图纸设计要求,加工铝质螺纹接头;

27.3.注塑橡胶:橡胶材料采用巴斯夫es 98a橡胶,根据图纸要求设计开发所需橡胶注塑模具,将车加工好金刚石磨轮刀头和铝质螺纹接头依次摆放于模具中,在240℃

‑

260℃温度下,通过喂料、塑化、注射、保压、工艺,生产出金刚石磨轮毛坯;然后将车加工后磨轮固定于自制开刃机中,使用60#砂轮开刃加工磨轮刀头平面,金刚石充分暴露,检验后贴商标包装入库。

28.本发明中,圆环形连接层和工作层的特殊设计保证了刀头与橡胶基体连接的牢固度,使金刚石刀头在使用时安全可靠,刀头不会从磨轮基体上脱落,而且刀头工作层磨削锋利,寿命长,刀头形状更加有利于磨削时排屑和散热。采用橡胶材料不仅重量轻,使用方便,而且磨削时减缓材料冲击,劳动强度低,手感舒适。金刚石磨轮的制备方法采用高强度橡胶材料为磨轮基体,一次性将金刚石刀头与橡胶浇注在一起,一次成型,这样省去铁基磨轮后续车加工,表面喷砂,焊斑清洗诸多程序,本发明产品不需要焊接,可省去银焊片费用,橡胶材料相比铁基大幅降低磨轮自身重量,产品使用手感舒适轻便高效。

29.实施例1

30.本实施例涉及ф100橡胶磨轮的制备

31.按如下重量百分比选取金属粉末:铜锡合金粉32%,铁钴铜合金粉35%,镍粉5%,铁粉28%,金刚石强度35公斤,粒度35/40,100%,浓度20%,配比后依此倒入混料机中混2.5个小时冷压成型;根据设计要求选取相对应的100mm冷压成型模具,投入混合粉料125克,不添加金刚石连接层粉料110克,装好后放在200吨平板压力机中按3.5吨/平方厘米的压力压制成设计的产品外形;选取100mm不锈钢芯板,在功率50kw压力50吨热压机工作台板上,将成型后100mm冷压磨轮坯放入芯板中,每层刀头与芯板间隔摆放,装到设备规定的烧结高度后,推入热压炉体中加热烧结,在850℃温度下按刀头每200公斤/平方厘米压力加压.保温60分钟后,停止加热,将产品推出炉膛冷却;将热压烧结后是100mm金刚石刀头在砂轮机上加工外圆,然后在车床上将金刚石刀头背面加工出深3mm外口宽8mm,内口宽4mm的锥形槽。依据图纸设计要求,加工铝质螺纹接头;注塑橡胶:根据图纸要求设计开发所需橡胶注塑模具,将车加工好金刚石磨轮刀头和铝质螺纹接头依次摆放于模具中,在250℃温度下,通过喂料、塑化、注射、保压、冷却工艺,生产出磨轮毛坯;将车加工后磨轮固定于自制开刃机中,使用60#砂轮开刃加工磨轮刀头平面,金刚石充分暴露,检验后贴商标包装入库。

32.实施例2

33.本实施例涉及ф115橡胶磨轮的制备

34.按如下重量百分比选取金属粉末:铜锡合金粉36%,铁钴铜合金粉30%,镍粉7%,铁粉27%,金刚石强度30公斤,粒度35/40,100%,浓度25%,配比后依此倒入混料机中混2.5个小时冷压成型;根据设计要求选取相对应的115mm冷压成型模具,投入混合粉料152

克,无金刚石过渡层粉料118克,装好后放在200吨平板压力机中按3.5吨/平方厘米的压力压制成设计的产品外形;选取对应的110mm不锈钢芯板,在功率50kw压力50吨热压机工作台板上,将成型后110mm冷压磨轮坯放入芯板中,每层刀头与芯板间隔摆放,装到设备规定的烧结高度后,推入热压炉体中加热烧结,在840℃温度下按刀头每200公斤/平方厘米压力加压.保温60分钟后,停止加热,将产品推出炉膛冷却;将热压烧结后是110mm金刚石刀头在砂轮机上加工外圆,然后在普通车床上将金刚石刀头背面加工出深3mm外口宽8mm,内口宽4mm的锥形槽,依据图纸设计要求,加工铝质螺纹接头;根据图纸要求设计开发所需橡胶注塑模具,将车加工好金刚石磨轮刀头和铝质螺纹接头依次摆放于模具中,在250℃温度下,通过喂料、塑化、注射、保压、冷却工艺,生产出磨轮毛坯;磨轮开刃:将车加工后磨轮固定于自制开刃机中,使用60#砂轮开刃加工磨轮刀头平面,金刚石充分暴露,检验后贴商标入库。

35.对于本领域的普通技术人员而言,具体实施例只是对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思及技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。