1.本发明涉及化工领域,特别是涉及一种减少含钒底流渣钒损失的方法及设备。

背景技术:

2.钒是我国重要的战略金属,在冶金和化工领域均有广泛的用途。钒渣是最重要的提钒原料,其占钒产品总量的80%以上。钒渣提钒产业化应用的工艺主要有钠化焙烧-水浸和钙化焙烧-酸浸两种,其中钙化工艺由于添加剂成本低、废水处理简单、废副产生量少等优点,具有更好的推广应用前景。钙化提钒工艺是以钙盐为添加剂,在高温氧化性气氛下进行焙烧使钒渣中的低价钒氧化为五价,生成不溶于水但能溶于酸的钒酸钙,在稀硫酸溶液中浸出得到含钒溶液,此酸性含钒溶液需储存在合格液罐中静置12h以上,然后经过沉淀、煅烧或还原制备氧化钒产品。

3.含钒溶液在合格液罐中静置过程中,会有少量的沉淀物沉降至罐底,即为含钒底流渣,此底流渣成分与钙化提钒尾渣成分相近,但其中的钒含量通常可达1.5~7%,远高于提钒尾渣,主要由于其夹带了一定的高浓度含钒溶液,晾干后形成高含钒固体残留其中。其产量达到1200吨~1500吨/年,造成了一定的钒损失。为了提高提钒全流程的钒回收率,减少底流渣钒损失具有重要意义。

4.文件cn110951970a公开了从含钒底流渣中回收钒的方法,从钠化提钒水浸液除杂底流渣中回收钒,利用酸性沉钒的液相来浸出含钒底流渣,不仅能够制备得到高纯度的氧化钒产品,钒回收率高,而且可以实现沉钒废液的循环利用。

5.文件cn110172596a公开了以氯化技术从底流渣中回收钒的方法,利用熔盐氯化技术回收钠化提钒水浸液除杂底流渣中钒,具有流程短、钒回收率高、成本低、产品纯度高等优点。

6.文件cn106048227a公开了一种高效回收含钒底流渣中钒的方法,将含钒底流渣料浆与含钒熟料碱浸料浆混合、研磨、浸泡,回收底流渣中钒,具有反应活性好、液固两相扩散动力学条件好、钒回收率高、工艺流程简单及设备综合效率高的优点。

7.文件cn112410569a公开了从酸性含钒底流渣中回收钒的方法,从钙化提钒酸性含钒底流渣中回收钒,将酸性含钒底流渣与钒渣、钙盐混匀后进行焙烧,继而通过酸浸提取焙烧熟料中的钒。该方法能够回收酸性含钒底流渣中的钒,且可稀释焙烧过程反应放热,提高提钒效率。

8.文献调研发现,尚未见通过减少含钒底流渣产生量的方式降低其钒损失的相关报道。

技术实现要素:

9.针对现有技术中存在的不足,本发明的目的在于提供一种减少含钒底流渣钒损失的方法,有效减少在合格液罐中沉降形成的含钒底流渣的产生量,从而降低钒损失。

10.为了实现上述目的,本发明提供的技术方案是:

11.一种减少含钒底流渣钒损失的方法,在连通到合格液罐的主管道中对主管道中输送的钒渣钙化熟料酸浸后的料浆通过带式过滤机固液分离得到的含钒浸出液进行过滤,在合格液罐中得到澄清的含钒溶液。

12.在一些实施例中,通过主管道中设置的精密过滤设备对含钒浸出液进行过滤。

13.在一些实施例中,精密过滤设备的过滤孔径小于带式过滤机的滤布孔径。

14.在一些实施例中,精密过滤设备的过滤孔径为0.1~60微米。

15.在一些实施例中,精密过滤设备具有反冲洗功能,避免堵塞影响含钒浸出液的输送。

16.在一些实施例中,带式过滤机的滤布孔径为75~125微米。

17.在一些实施例中,澄清的含钒溶液静置12小时后摇匀后获得的含钒溶液中的悬浮物≤100mg/l。

18.在一些实施例中,减少含钒底流渣钒损失的方法包括以下步骤:

19.步骤一:取定量钒渣钙化熟料酸浸后的料浆通过带式过滤机过滤后的含钒浸出液;

20.步骤二:将含钒浸出液通过精密过滤设备进行过滤,得到澄清的含钒溶液。

21.在一些实施例中,含钒浸出液取出量为1l。

22.一种实施上述减少含钒底流渣钒损失的方法的设备,设备包括带式过滤机、主管道、精密过滤设备和合格液罐,其中主管道连接在带式过滤机和合格液罐之间,精密过滤设备设置在主管道中。

23.本发明的有益效果为:

24.本发明提出的减少含钒底流渣钒损失的方法,通过增加的过滤孔径小于带式过滤机的滤布孔径的精密过滤设备对钒渣钙化熟料酸浸后的料浆通过带式过滤机固液分离得到的含钒浸出液进行过滤,可有效去除含钒浸出液中的固体颗粒,使含钒浸出液变为澄清的含钒溶液,减少合格液罐中含钒底流渣钒的形成。本发明的方法减少钙化提钒工艺合格液罐中含钒底流渣的产生量,降低其造成的钒损失,提高氧化钒收率。本发明的设备具有操作简单,投资少,易实施的优点。

25.本发明的方法实现钙法提钒含钒底流渣产量的降低,减少钒损失,可向攀钢集团西昌钒制品科技有限公司产线推广应用,实现钒收率的提升,且产线通过简单改造后即可具备技术实施所需装备条件,具有较好的产业化应用前景,可进一步推广至国内外其他提钒企业。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.本发明提供的一种减少含钒底流渣钒损失的方法,在连通到合格液罐的主管道中对主管道中输送的钒渣钙化熟料酸浸后的料浆通过带式过滤机固液分离得到的含钒浸出液进行过滤,在合格液罐中得到澄清的含钒溶液。澄清的含钒溶液静置12小时后摇匀后获得的含钒溶液中的悬浮物≤100mg/l。

28.其中含钒底流渣指的是钒渣钙化熟料酸浸后的料浆通过带式过滤机固液分离时,部分细颗粒残渣穿透带式过滤机的滤布进入含钒浸出液中并随着含钒浸出液输送到合格液罐中,在合格液罐中沉降形成的固体沉淀物。

29.在一些实施例中,在连通到合格液罐的主管道中设置有精密过滤设备,通过主管道中设置的精密过滤设备对含钒浸出液进行过滤。

30.在一些实施例中,精密过滤设备的过滤孔径小于带式过滤机的滤布孔径。为了保证通过性,带式过滤机的滤布孔径为75~125微米,这样会造成部分细颗粒残渣(<75微米)穿透带式过滤机的滤布进入含钒浸出液中。

31.在一些实施例中,精密过滤设备的过滤孔径为0.1~60微米。精密过滤设备具有反冲洗功能,避免堵塞影响含钒浸出液的输送。

32.本发明的减少含钒底流渣钒损失的方法,包括以下步骤:

33.步骤一:取定量钒渣钙化熟料酸浸后的料浆通过带式过滤机过滤后的含钒浸出液,含钒浸出液取出量为1l;

34.步骤二:将含钒浸出液通过精密过滤设备进行过滤,得到澄清的含钒溶液。

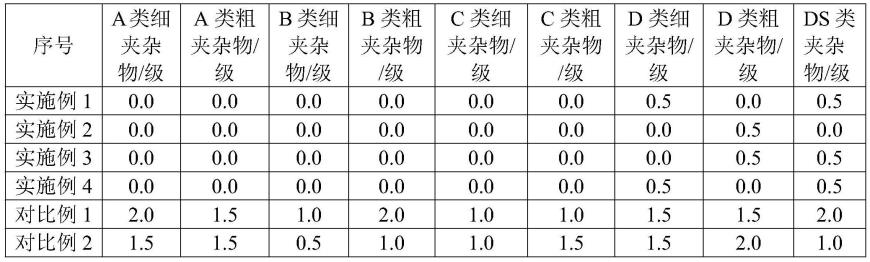

35.实施例一

36.取钒渣钙化熟料酸浸后的料浆通过带式过滤机过滤后的含钒浸出液1l,采用过滤孔径为0.1微米的精密过滤设备对1l含钒浸出液进行过滤,过滤后的澄清的含钒溶液装入烧杯静置12小时后,观察烧杯底部无明显沉淀物,摇匀后采用《水质悬浮物的测定重量法(gb 11901-89)》测定含钒溶液的悬浮物,测量结果ss=0mg/l。

37.实施例二

38.取钒渣钙化熟料酸浸后的料浆通过带式过滤机过滤后的含钒浸出液1l,采用过滤孔径为1微米的精密过滤设备对1l含钒浸出液进行过滤,过滤后的澄清的含钒溶液装入烧杯静置12小时后,观察烧杯底部无明显沉淀物,摇匀后采用《水质悬浮物的测定重量法(gb 11901-89)》测定含钒溶液的悬浮物,测量结果ss<5mg/l。

39.实施例三

40.取钒渣钙化熟料酸浸后的料浆通过带式过滤机过滤后的含钒浸出液1l,采用过滤孔径为10微米的精密过滤设备对1l含钒浸出液进行过滤,过滤后的澄清的含钒溶液装入烧杯静置12小时后,观察烧杯底部有极少量沉淀物,摇匀后采用《水质悬浮物的测定重量法(gb 11901-89)》测定含钒溶液的悬浮物,测量结果ss=10mg/l。

41.实施例四

42.取钒渣钙化熟料酸浸后的料浆通过带式过滤机过滤后的含钒浸出液1l,采用过滤孔径为60微米的精密过滤设备对1l含钒浸出液进行过滤,过滤后的澄清的含钒溶液装入烧杯静置12小时后,观察烧杯底部有少量沉淀物,摇匀后采用《水质悬浮物的测定重量法(gb 11901-89)》测定含钒溶液的悬浮物,测量结果ss=100mg/l。

43.本发明的减少含钒底流渣钒损失的方法,钒渣钙化熟料酸浸后的料浆通过带式过滤机固液分离得到的含钒浸出液经精密过滤设备过滤后,滤液澄清无浑浊并且在静置12小时后容器底部无明显沉淀物。通过增加的过滤孔径小于带式过滤机的滤布孔径的精密过滤设备对钒渣钙化熟料酸浸后的料浆通过带式过滤机固液分离得到的含钒浸出液进行过滤,可有效去除含钒浸出液中的固体颗粒,使含钒浸出液变为澄清的含钒溶液,减少合格液罐

中含钒底流渣钒的形成,降低钒损失。

44.本发明还提供实施减少含钒底流渣钒损失的方法的设备,该设备包括带式过滤机、主管道、精密过滤设备和合格液罐,其中主管道连接在带式过滤机和合格液罐之间,精密过滤设备设置在主管道中。带式过滤机的滤布孔径为75~125微米,精密过滤设备的过滤孔径为0.1~60微米。精密过滤设备具有反冲洗功能,避免堵塞影响含钒浸出液的输送。

45.以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。