1.本发明涉及小麦麸皮处理技术领域,具体涉及一种小麦麸皮的综合利用方法。

背景技术:

2.小麦麸皮(即麦麸)一般指小麦加工面粉时产生的片状或粉状的副产品。麦麸大约占麦皮总量的5-10%左右,麦皮含有大量的维生素b类、多糖、蛋白质等物质;同时,由于麦麸还含有大量的粗纤维导致麦麸的食用口感较差,因此麦麸目前仍然被普遍用于制作动物饲料。我国每年产生二至三千万吨的麦麸,但由于其目前的利用方式普遍偏粗放型,虽然利用率较高,但利用价值较低,导致麦麸产生的附加值不高。为了克服上述问题,研究人员开发了从麦麸中提取多糖的方法,并获得了一定成效,如申请号201310582372.5的中国专利公开的一种小麦麸皮活性多糖的溶剂提取方法、申请号201610969873.2的中国专利公开的一种高得率的小麦麸皮活性多糖的制备方法、申请号202010423089.8的中国专利公开的一种麸皮多糖提取工艺等等。这些工艺通过化学提取工艺从麦麸中提取出了多糖成分在一定程度上提高了麦麸的利用价值。然而,本发明人发现,上述方式产生的问题是提取后剩余的麦麸残渣成为废弃物,这些废弃物中含有大量残留的化学制剂而难以被加工成动物饲料,丢弃后不仅造成了环境污染,而且造成了大量资源的浪费。

技术实现要素:

3.本发明提供一种小麦麸皮的综合利用方法,该方法不仅对麦麸进行了多糖提取,还将提取后的麦麸残渣改性加工成性能优良的吸附剂,实现了麦麸残渣的资源化利用问题。具体地,本发明公开如下的技术方案。

4.一种小麦麸皮的综合利用方法,包括如下的步骤:

5.(1)将麦麸粉碎后与水混合后在密闭和加热条件下进行浸提,完成后固液分离,收集液相即为水提液,收集固体物即为提取残渣,备用。

6.(2)在所述水提液中加入脱色剂进行脱色后进行浓缩,然后进行醇沉,最后收集析出沉淀物,干燥,得多糖产物。所述脱色剂制备方法包括:

7.(i)将所述提取残渣干燥后粉碎,然后与沸石微粒、粘结剂混合均匀后造粒,得脱色核芯,备用。

8.(ii)将沸石微粒、fe3o4粉末、sio2粉末、caco3粉末、fe2o3粉末、al2o3粉末加入水中制成浆料,将所述浆料包覆在脱色核芯表面,然后在隔氧环境中烧结,完成后降至室温对产物进行水洗、真空干燥,得脱色剂。

9.进一步地,步骤(1)中,所述麦麸与水的料液比为1:12~25。优选地,提取2~3次,每次提取时间为1~2小时。采用水提的方式具有废液少、污染小、成本低等方面的优势。

10.进一步地,步骤(1)中,所述加热温度为60~85℃。通过在高压下加热浸提有助于加速麦麸中多糖的溶出。

11.进一步地,步骤(2)中,所述水提液中脱色剂的添加量为1~3g/l,脱色时间为20~

30min。

12.进一步地,步骤(2)中,所述浓缩为真空浓缩,并浓缩至原体积的30~40%。经过真空浓缩后可显著降低水分,有利于降低醇沉时乙醇使用量。

13.进一步地,步骤(2)中,所述醇沉的方法为:在所述浓缩后得到的浓缩液中加入其体积4~5倍的高浓度乙醇,搅拌后静置,待析出物沉淀。优选地,所述高浓度乙醇为质量分数不小于95%的乙醇溶液。

14.进一步地,步骤(2)中,对所述沉淀物进行真空干燥,即得所述多糖产物。可选地,所述干燥温度为40~55℃,干燥时间为1.5~2小时。

15.进一步地,步骤(i)中,所述提取残渣与沸石微粒的重量份比为1:0.3~0.45,所述粘结剂为提取残渣与沸石微粒总质量的8~13%。优选地,所述沸石微粒的粒径为200~350目。通过在提取残渣中加入沸石微粒不仅可以在后续烧结碳化时防止提取残渣形成碳质塌陷,而且沸石微粒的多孔特性有效避免了对脱色核芯多孔性的影响。

16.进一步地,步骤(i)中,所述粘合剂包括但不限于聚乙烯醇、聚乙二醇等中的至少一种。

17.进一步地,步骤(i)中,所述脱色核芯的粒径为2~5mm,也可以根据需要选择其他适合的粒径。

18.进一步地,步骤(ii)中,所述fe3o4粉末、sio2粉末的添加量分别为沸石微粒的10~16%、6.5~9%,所述caco3中cao和sio2的摩尔比为=1.7~2.1,fe2o3与caco3中cao质量比为1.4~2.6,铝硅比(al2o3/sio2)=0.1~0.2。优选地,所述沸石微粒的粒径为200~250目。

19.进一步地,步骤(ii)中,所述浆料的含固量为30~45%(质量分数)。

20.进一步地,步骤(ii)中,所述烧结在氮气或惰性气体形成的隔氧环境中进行,以便在烧结的同时使所述脱色核芯中的提取残渣碳化。

21.进一步地,步骤(ii)中,所述烧结温度为1150~1260℃,并在该温度下保温3~5min。

22.进一步地,步骤(ii)中,所述真空干燥的温度为70~90℃,时间为80~120min。

23.进一步地,步骤(ii)中,还包括对经过步骤(ii)脱色使用后的脱色剂进行解吸的步骤,其包括:将该脱色剂置于含有过氧化氢的溶液中,然后超声振荡,使吸附的色素从吸附剂溶出后进入水中后,在脱色剂外壳表面fe3o4的催化作用下过氧化氢释放活性氧对所述色素进行氧化降解,从而完成脱色剂的解吸,以便于脱色剂的重复利用。优选地,所述溶液中过氧化氢质量分数为1.5~2.2%,超声振荡时间为30~50min。

24.与现有技术相比,本发明至少具有以下方面的有益效果:麦麸中含有活性多糖,研究表明这些多糖具有提高免疫力、降血脂降血压等方面的作用。为此,本发明的小麦麸皮的综合利用方法首先通过水提的方式对麦麸中的活性多糖进行了提取,有助于获得高附加值产品,提高麦麸的利用价值。进一步地,本发明对浸提后的麦麸残渣/提取残渣进行改性将其制备为脱色剂,即可用于浸提液的脱色,也可以作为产品销售,避免了浸提后的麦麸残渣随意丢弃造成环境污染和浪费的问题,实现了提取残渣的资源化利用。具体地:(1)本发明将所述浸提残渣与沸石微粒制成脱色核芯,所述浸提残渣在后续烧结过程中碳化形成多孔碳,其可以起到吸附色素的作用,而且所述沸石微粒不仅起到烧结碳化时防止提取残渣形成的碳质塌陷的问题,而且沸石微粒的多孔特性有效降低了对脱色核芯多孔性的影响,即

所述沸石微粒既作为支撑剂,又具有良好的通透性而避免了对脱色核芯吸附性能的影响,同时由于沸石微粒本身具有大量的微孔,也可以起到吸附色素的作用。(2)本发明以沸石微粒、fe3o4粉末、sio2粉末、cao粉末、fe2o3粉末、al2o3粉末在所述脱色核芯的表面烧结制备了多孔外壳,其中,所述沸石微粒中丰富的孔隙使外壳具有良好的通透性,便于色素被吸附进入脱色核芯中,同时使外壳自身也具有吸附色素的作用。所述sio2、cao、fe2o3和al2o3在较低温度下经过烧结即可形成粘接剂铁酸钙,从而使沸石微粒和fe3o4保持稳定的情况下将各组分粘接为一起形成外壳,避免烧结导致沸石微粒孔隙结构容易被严重破坏的问题,使外壳保持多孔特性,也确保脱色核芯中沸石微粒的通透性。同时,所述铁酸钙还具有在太阳光或模拟太阳光作用下光催化降解色素的作用,从而使所述外壳在吸附脱色的同时还能够降解色素。而所述fe3o4在外壳中不仅便于脱色剂的回收,而且还作为解吸剂实现了脱色剂的解吸,实现脱色剂的重复利用。这是因为吸附的色素从吸附剂中溶出后进入含有过氧化氢的水中,在所述fe3o4的催化作用下过氧化氢释放活性氧对所述色素进行氧化降解。同时所述外壳中的铁酸钙也能对进入水中的色素进行降解,从而更加高效、快速、方便地完成脱色剂的解吸,便于本发明脱色剂的重复利。

附图说明

25.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,并不构成对本发明的不当限定。

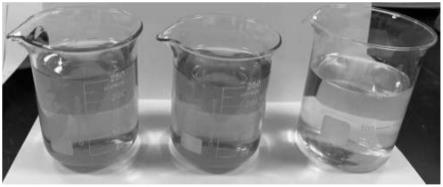

26.图1为下列实施例制备的水提液的效果图。其中,从左向右依次对应实施例1、实施例2、实施例3制备的水提液。

具体实施方式

27.需要说明的是,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同,除非另行定义。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。现结合具体实施例对本发明的小麦麸皮的综合利用方法进一步说明。

28.实施例1

29.一种小麦麸皮的综合利用方法,包括如下的步骤:

30.(1)将麦麸粉碎后与水按照1:20的料液比混合均匀的比例装入反应釜中,然后密闭反应釜并水浴加热至80℃浸提1小时。完成后冷却至室温然后进行过滤将液相与固体物分离,分别收集液相、固体物,即为水提液。提取残渣。以所述提取残渣为浸提对象,再次重复上述的提取过程2次,将各次的水提液合并(参考图1中左侧图),并收集最终的提取残渣,备用。

31.(2)脱色剂的制备:

32.(i)将所述提取残渣干燥后粉碎,然后将该提取残渣与300目的沸石微粒按照1重量份:0.35重量份的比例混合,并加入提取残渣与沸石微粒总质量的11%的粘结剂peg400在造粒机中采用喷雾/湿法造粒,得粒径2~3mm之间的脱色核芯,备用。

33.(ii)将沸石微粒、fe3o4粉末、sio2粉末、caco3粉末、fe2o3粉末、al2o3粉末加入水中制成含固量为38.6%的浆料,其中,所述fe3o4粉末、sio2粉末的添加量分别为沸石微粒的

13%、7%,所述caco3粉末中的cao和sio2的摩尔比为=1.9,fe2o3与caco3粉末中cao的质量比为2.2,铝硅比(al2o3/sio2)=0.1。所述沸石微粒的粒径为200目。

34.(iii)将所述脱色核芯浸入浆料中使脱色核芯表面包覆所述浆料,然后取出脱色核芯将其在加热炉中进行烧结处理,该烧结处理氮气气氛中进行,该烧结工艺为:先以10℃min的速率加热1200℃,并保温5min,完成后在氮气气氛中随炉降至室温。然后将得到的烧结产物水洗取出灰分后在80℃真空干燥90min,即得脱色剂。

35.(3)按照2g/l的比例在所述水提液中加入脱色剂,并在光照下脱色25min。完成后过滤进行固液分离,然后将得到的脱色液真空浓缩至初始体积的40%。完成后加入浓缩液体积4倍的95%的乙醇然后进行醇沉,待析出物沉淀完全后离心分离出沉淀物,将其在50℃真空干燥1.5小时,即得多糖产物。

36.实施例2

37.一种小麦麸皮的综合利用方法,包括如下的步骤:

38.(1)将麦麸粉碎后与水按照1:12的料液比混合均匀的比例装入反应釜中,然后密闭反应釜并水浴加热至60℃浸提2小时。完成后冷却至室温然后进行过滤将液相与固体物分离,分别收集液相、固体物,即为水提液。提取残渣。以所述提取残渣为浸提对象,再次重复上述的提取过程1次,将各次的水提液合并(参考图1中间图),并收集最终的提取残渣,备用。

39.(2)脱色剂的制备:

40.(i)将所述提取残渣干燥后粉碎,然后将该提取残渣与200目的沸石微粒按照1重量份:0.45重量份的比例混合,并加入提取残渣与沸石微粒总质量的13%的粘结剂peg400在造粒机中采用喷雾/湿法造粒,得粒径3~4mm之间的脱色核芯,备用。

41.(ii)将沸石微粒、fe3o4粉末、sio2粉末、caco3粉末、fe2o3粉末、al2o3粉末加入水中制成含固量为30.1%的浆料,其中,所述fe3o4粉末、sio2粉末的添加量分别为沸石微粒的10%、6.5%,所述caco3粉末中的cao和sio2的摩尔比为=1.7,fe2o3与caco3粉末中cao的质量比为1.4,铝硅比(al2o3/sio2)=0.2。所述沸石微粒的粒径为250目。

42.(iii)将所述脱色核芯浸入浆料中使脱色核芯表面包覆所述浆料,然后取出脱色核芯将其在加热炉中进行烧结处理,该烧结处理氮气气氛中进行,该烧结工艺为:先以10℃min的速率加热1150℃,并保温5min,完成后在氮气气氛中随炉降至室温。然后将得到的烧结产物水洗取出灰分后在90℃真空干燥80min,即得脱色剂。

43.(3)按照1g/l的比例在所述水提液中加入脱色剂,并在光照下脱色30min。完成后过滤进行固液分离,然后将得到的脱色液真空浓缩至初始体积的30%。完成后加入浓缩液体积5倍的95%的乙醇然后进行醇沉,待析出物沉淀完全后离心分离出沉淀物,将其在55℃真空干燥1.5小时,即得多糖产物。

44.实施例3

45.一种小麦麸皮的综合利用方法,包括如下的步骤:

46.(1)将麦麸粉碎后与水按照1:25的料液比混合均匀的比例装入反应釜中,然后密闭反应釜并水浴加热至85℃浸提1.5小时。完成后冷却至室温然后进行过滤将液相与固体物分离,分别收集液相、固体物,即为水提液。提取残渣。以所述提取残渣为浸提对象,再次重复上述的提取过程1次,将各次的水提液合并(参考图1中右侧图),并收集最终的提取残

渣,备用。

47.(2)脱色剂的制备:

48.(i)将所述提取残渣干燥后粉碎,然后将该提取残渣与粒径350目的沸石微粒按照1重量份:0.3重量份的比例混合,并加入提取残渣与沸石微粒总质量的8%的粘结剂peg600在造粒机中采用喷雾/湿法造粒,得粒径4~5mm之间的脱色核芯,备用。

49.(ii)将沸石微粒、fe3o4粉末、sio2粉末、caco3粉末、fe2o3粉末、al2o3粉末加入水中制成含固量为44.9%的浆料,其中,所述fe3o4粉末、sio2粉末的添加量分别为沸石微粒的16%、9%,所述caco3粉末中的cao和sio2的摩尔比为=2.1,fe2o3与caco3粉末中cao的质量比为2.6,铝硅比(al2o3/sio2)=0.2。所述沸石微粒的粒径为250目。

50.(iii)将所述脱色核芯浸入浆料中使脱色核芯表面包覆所述浆料,然后取出脱色核芯将其在加热炉中进行烧结处理,该烧结处理氮气气氛中进行,该烧结工艺为:先以10℃min的速率加热1260℃,并保温3min,完成后在氮气气氛中随炉降至室温。然后将得到的烧结产物水洗取出灰分后在70℃真空干燥120min,即得脱色剂。

51.(3)按照3g/l的比例在所述水提液中加入脱色剂,并在光照下脱色20min。完成后过滤进行固液分离,然后将得到的脱色液真空浓缩至初始体积的35%。完成后加入浓缩液体积4.5倍的95%的乙醇然后进行醇沉,待析出物沉淀完全后离心分离出沉淀物,将其在40℃真空干燥2小时,即得多糖产物。

52.实施例4

53.一种小麦麸皮的综合利用方法,同实施例1,区别在于:所述脱色核芯的制备原料中不包含沸石微粒,即:将所述提取残渣干燥后粉碎,然后加入提取残渣质量11%的粘结剂peg400在造粒机中采用喷雾/湿法造粒,得粒径2~3mm之间的脱色核芯。

54.实施例5

55.一种小麦麸皮的综合利用方法,同实施例2,区别在于:所述脱色剂的制备中,所述浆料中未添加fe3o4粉末,即:将沸石微粒、sio2粉末、caco3粉末、fe2o3粉末、al2o3粉末加入水中制成含固量为30.1%的浆料,其中,所述sio2粉末的添加量为沸石微粒的6.5%,所述caco3粉末中的cao和sio2的摩尔比为=1.7,fe2o3与caco3粉末中cao的质量比为1.4,铝硅比(al2o3/sio2)=0.2,所述沸石微粒的粒径为250目。

56.实施例6

57.一种小麦麸皮的综合利用方法,同实施例3,区别在于:用二氧化硅微粒代替所述脱色核芯的制备原料中的沸石微粒,即:将所述提取残渣干燥后粉碎,然后将该提取残渣与粒径350目的二氧化硅微粒按照1重量份:0.3重量份的比例混合,并加入提取残渣与二氧化硅微粒总质量的8%的粘结剂peg600在造粒机中采用喷雾/湿法造粒,得粒径4~5mm之间的脱色核芯。

58.实施例7

59.一种小麦麸皮的综合利用方法,同实施例3,区别在于:所述脱色剂的制备中,所述浆料中未添加al2o3粉末,即:将沸石微粒、fe3o4粉末、sio2粉末、caco3粉末、fe2o3粉末加入水中制成含固量为44.9%的浆料,其中,所述fe3o4粉末、sio2粉末的添加量分别为沸石微粒的16%、9%,所述caco3粉末中的cao和sio2的摩尔比为=2.1,fe2o3与caco3粉末中cao的质量比为2.6。所述沸石微粒的粒径为250目。

60.实施例8

61.一种小麦麸皮的多糖提取方法,同实施例1,区别在于:对所述水提液进行脱色时,采用的是被实施例1使用后的脱色剂解吸后的重生脱色剂。所述重生脱色剂的解吸方法为:将被实施例1使用后的脱色剂置于含有质量分数2.2%的过氧化氢水溶液中,然后超声振荡30min,使脱色剂吸附的色素溶出后进入过氧化氢水溶液中后,在脱色剂外壳表面fe3o4的催化作用下过氧化氢释放活性氧对所述色素进行氧化降解,从而完成脱色剂的解吸,即得重生脱色剂,并将其用于本实施例中小麦麸皮水提液的脱色。

62.实施例9

63.一种小麦麸皮的多糖提取方法,同实施例2,区别在于:对所述水提液进行脱色时,在黑暗状态下进行。

64.实施例10

65.一种小麦麸皮的多糖提取方法,同实施例5,区别在于:对所述水提液进行脱色时,采用的是被实施例5使用后的脱色剂解析后的重生脱色剂。即:将被实施例5使用后的脱色剂置于含有质量分数1.5%的过氧化氢水溶液中,然后超声振荡50min,即得重生脱色剂,并将其用于本实施例中小麦麸皮水提液的脱色。

66.效果测试:

67.对上述各实施例制备的多糖产物的纯度进行测试,具体方法为:称取50mg实施例制备的多糖产物作为样品,将其用蒸馏水溶解后定容至100ml,精密吸取0.2ml后按标准曲线方法操作测定吸光度;最后根据标准曲线计算多糖浓度(μg/ml),再计算样品中多糖的含量,即多糖纯度a。所述a=(100

×c×

f/m)

×

100%,其中m表示称取的所述多糖产物的质量,c表示根据标准曲线得出多糖的浓度,f表示多糖的校正系数,约为0.9。各实施例多糖产物的纯度计算结果如下表所示。

68.实施例序号12345678910纯度/%72.676.970.466.575.261.763.172.268.654.3

69.可以看出,实施例1~3、实施例5、实施例8制备的多糖产品的纯度明显优于其他实施例,其中所述实施例8制备多糖产品进行脱色时采用的是实施例1的脱色剂解吸后的重生脱色剂,可以看出经过解吸后的脱色剂依然具有优良的脱色效果。实施例10采用的重生脱色剂的外壳中不含fe3o4,影响了解吸效果,导致重生脱色剂的脱色能力明显下降,最终导致实施例10制备的多糖产品的纯度下降。实施例9的脱色在黑暗状态下进行,导致脱色剂外壳表面的铁酸钙无法起到催化降解色素的作用,导致其制备的多糖产品的纯度下降。

70.以上所述仅为本发明的优选实施例而已,并不用于限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。