1.本发明涉及一种低水比环境下脱氢的催化剂,和低水比环境下脱氢的催化剂的制备方法以及所述的催化剂在烷基苯脱氢制备烷烯基中的应用和乙苯脱氢方法。

背景技术:

2.乙苯催化脱氢法一直是国内外生产苯乙烯的主导技术路线,其生产能力约占苯乙烯总生产能力的85%。甲苯和苯是主要副产物,降低甲苯和苯生成量可以提高乙苯原料利用率,降低装置物耗,增加经济效益。

3.乙苯催化脱氢法的关键之一是乙苯脱氢制苯乙烯催化剂,该催化剂的基本组成为主催化剂、助催化剂和致孔剂、增强剂等。20世纪80年代初开发成功的fe-k-ce系列催化剂用mo或mo替代cr,使得催化剂在维持原有稳定性的基础上,活性有较大幅度的提高,同时避免了cr的氧化物污染环境,被世界各国苯乙烯生产厂家所采用,如已公开的美国专利5190906、4804799、世界专利09839278a1,但也存在苯乙烯选择性不高,等温床脱氢反应苯乙烯选择性普遍低于95.0%,反应产物中附加值较低的甲苯较多,含量普遍高于3.4%,物耗较高,也给后续分离步骤带来困难。

4.苯乙烯生产过程耗用大量过热水蒸汽作为脱氢介质使得该工艺能耗大、生产成本居高不下。苯乙烯生产技术发展趋势之一是降低水比,实现节能降耗。但随着水比降低,工业上反应器入口温度需要提高,目前最低运行水比1.02(重量)时反应器入口温度通常大于625℃,高温低水比下更加不利于乙苯脱氢制苯乙烯主反应,导致甲苯和苯增多,物耗、能耗高,一直是困扰苯乙烯生产厂家的难题。副产物高低是考核催化剂性能的一个重要指标,在其它相同的情况下,苯乙烯装置优先选用副产少、苯乙烯选择性好的催化剂。因此开发适用于水比不高于1.0(重量)的高选择性催化剂,大幅度降低物耗和能耗,实现效益最大化,成为海内外很多苯乙烯装置、特别是大型苯乙烯装置的迫切需要。

技术实现要素:

5.本发明所要解决的技术问题是克服以往技术中存在的低钾含量的催化剂在高温低水比下,副产苯、甲苯高,苯乙烯选择性低的问题,提供一种新的高选择性的乙苯脱氢催化剂。该催化剂钾含量低,用于低水比下乙苯脱氢反应具有很高的苯乙烯选择性,可以有效降低生产过程中副产苯和甲苯的生成量,提高原料利用率,降低物耗和能耗。

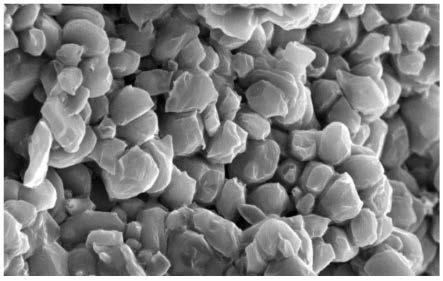

6.根据本发明的第一方面,本发明提供一种低水比环境下脱氢的催化剂,该催化剂含有:以重量百分比计,65~80%的fe2o3;3~7%的k2o;6~10%的ceo2;0.5~5%的moo3;0.5~5%的cao;1.8~5.5%的teo2;以及0.5~5%的选自b2o3、in2o3和ga2o3中的至少一种;所述催化剂在jsm-35型扫描电镜仪上拍摄,放大倍率20,000,分辨率3.5nm条件下检测,催化剂均匀分散。

7.优选地,以重量百分比计,催化剂中teo2含量优选为2.5~4.5%。

8.优选地,以重量百分比计,催化剂中还含有0.05~0.5%的氧化镍。

9.优选地,催化剂不含粘结剂,所述粘结剂包括高岭土、硅藻土和水泥中的一种或多种。

10.优选地,催化剂中不含有氧化钨。

11.优选地,ce以硝酸铈铵和/或硝酸铈形式加入。

12.优选地,fe以氧化铁红和氧化铁黄的形式加入,优选氧化铁红:氧化铁黄的重量比为(1.6~3.8):1。

13.根据本发明的第二方面,本发明提供一种本发明所述的低水比环境下脱氢的催化剂的制备方法,该方法包括:将按配比称量的fe源、k源、mo源、ca源、te源、以及选自b源、in源和ga源中的一种或多种,与水、制孔剂和ce源接触后处理,得到所述催化剂。

14.优选地,所述制孔剂为醚类纤维素,优选选自甲基纤维素、乙基纤维素、羧甲基纤维素、羟乙基纤维素和羟丙基纤维素中的一种或多种;更优选所述醚类纤维素为羟乙基纤维素和羟丙基纤维素的混合物,优选羟乙基纤维素和羟丙基纤维素二者重量比例为1-3:1。

15.优选地,所述制孔剂的加入量为催化剂原料总重量的1.5~4.5%。

16.优选地,所述制孔剂颗粒大小为0.5~750μm。

17.优选地,所述处理包括:挤出、干燥和焙烧的步骤。

18.优选地,干燥温度为60~145℃,和/或焙烧温度为480~935℃。

19.优选地,干燥的条件包括:60~80℃干燥1~4小时,90~120℃干燥1~4小时,135~145℃干燥1.5~4小时。

20.优选地,焙烧的条件包括:480~580℃焙烧1.5~4小时,600~720℃焙烧1.5~4小时,800~935℃焙烧1.5~4小时。

21.优选地,该方法包括:将按配比称量的fe源、k源、mo源、ca源、te源、以及选自b源、in源和ga源中的一种或多种与水进行第一接触,然后加入制孔剂进行第二接触,然后加入ce源进行第三接触,之后进行所述处理得到所述催化剂。

22.优选地,第一接触的步骤包括:在捏合机中搅拌混合0.25小时以上,优选为0.4-1.2小时;和/或第二接触的时间为0.5小时以上,优选为0.7-1.5小时;和/或第三接触的时间为0.5小时以上,优选为0.7-1.5小时。

23.根据本发明的第三方面,本发明提供本发明所述的催化剂在烷基苯脱氢制备烷烯基中的应用,优选地,所述烷基苯为c

8-c

10

的烷基苯中的一种或多种,优选为乙苯。

24.根据本发明的第四方面,本发明提供一种低水比下乙苯脱氢的方法,该方法包括:将乙苯、水与脱氢催化剂接触,所述催化剂为本发明所述的催化剂。

25.优选地,接触的条件包括:反应温度为600~620℃,催化剂用量为80~150毫升,液体空速为0.5~1.5小时

-1

、水与乙苯的重量比为0.85~1.0、压力为-65~-45kpa。

26.本发明通过在铁-钾-铈-钼-钙催化体系中添加适量碲的氧化物以及选自b2o3、in2o3和ga2o3的至少一种,优选地制备过程中,加入醚类纤维素作为制孔剂,控制其粒度和加入量、一方面,通过颗粒度匹配,强化了各原料之间的融合效果,提高了催化剂的均匀性;另一方面催化剂碱性强度调变适当,有效降低了生产过程中副产苯和甲苯的生成量,提高了原料利用率。使用本发明的催化剂在等温式固定床进行活性评价,在-55kpa、乙苯液体空速1.0小时

-1

、615℃、水比(重量)0.9条件下进行性能评价,苯乙烯选择性达到97.58%,苯

含量和甲苯含量分别为0.17%和1.77%,取得了较好的技术效果。

27.本发明优选增加氧化镍,由此可以增强催化剂对水蒸气的吸附能力,阻止炭在催化剂表面累积,明显提高了低钾催化剂在低水比条件下的稳定性。本发明含氧化钼而不含氧化钨可以提高催化剂的选择性。

附图说明

28.图1为本发明所用醚类纤维素的粒度分布。

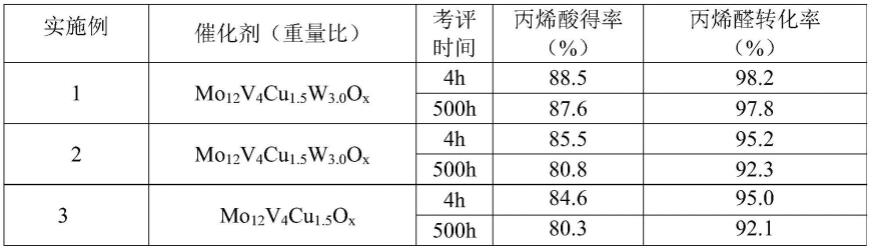

29.图2为本发明实施例1制备得到的催化剂扫描电镜(sem)照片。

30.图3对比例1催化剂的扫描电镜(sem)照片。

具体实施方式

31.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

32.本发明提供一种低水比环境下脱氢的催化剂,该催化剂含有:以重量百分比计,65~80%的fe2o3;3~7%的k2o;6~10%的ceo2;0.5~5%的moo3;0.5~5%的cao;1.8~5.5%的teo2;以及0.5~5%的选自b2o3、in2o3和ga2o3中的至少一种;所述催化剂在jsm-35型扫描电镜仪上拍摄,放大倍率20,000,分辨率3.5nm条件下检测,催化剂均匀分散。本发明通过在铁-钾-铈-钼-钙催化体系中添加适量碲的氧化物以及选自b2o3、in2o3和ga2o3的至少一种,使得本发明的催化剂在等温式固定床进行活性评价,在-55kpa、乙苯液体空速1.0小时

-1

、615℃、水比(重量)0.9条件下进行性能评价,苯乙烯选择性达到97.58%,苯含量和甲苯含量分别为0.17%和1.77%,取得了较好的技术效果。

33.本发明中,满足前述要求的teo2均能很好实现本发明的目的,针对本发明,优选地,以重量百分比计,催化剂中teo2含量优选为2.5~4.5%。

34.本发明中,优选地,以重量百分比计,催化剂中还含有0.05~0.5%的氧化镍。通过加入氧化镍能够提高低钾催化剂在低水比条件下的稳定性。

35.本发明中,优选地,催化剂不含粘结剂,所述粘结剂包括高岭土、硅藻土和水泥中的一种或多种。由此使得本发明的催化剂具有更高稳定性。

36.根据本发明的一种优选实施方式,优选地,催化剂中含有氧化钼、不含有氧化钨。由此能够提高催化剂的选择性。

37.根据本发明的一种优选实施方式,优选地,ce以硝酸铈铵和/或硝酸铈形式加入。由此使得本发明的催化剂具有均匀分布等优势。

38.根据本发明的一种优选实施方式,优选地,fe以颜料级的氧化铁红和氧化铁黄的形式加入,优选氧化铁红:氧化铁黄的重量比为(1.6~3.8):1。由此使得本发明的催化剂具有较多大孔优势。

39.根据本发明的一种优选实施方式,优选地,优选催化剂同时包括b2o3和in2o3、或b2o3和ga2o3、或in2o3和ga2o3,所述两种氧化物在苯和甲苯副产控制和苯乙烯选择性提高方面具有二元协同作用;更优选同时包括b2o3、in2o3和ga2o3,此时所述三种氧化物在苯和甲苯副产控制和苯乙烯选择性提高方面具有三元协同作用。

40.本发明的催化剂具有前述组成和性质即可实现本发明的目的,对其制备方法无特

殊要求,针对本发明,提供一种本发明所述的低水比环境下脱氢的催化剂的制备方法,该方法包括:将按配比称量的fe源、k源、mo源、ca源、te源、以及选自b源、in源和ga源中的一种或多种,与水、制孔剂和ce源接触后处理,得到所述催化剂。

41.采用前述方法制备得到的催化剂能够明显提高催化剂的稳定性、选择性和活性。

42.根据本发明,所述制孔剂的种类的可选范围较宽,针对本发明,优选地,所述制孔剂为醚类纤维素,优选选自甲基纤维素、乙基纤维素、羧甲基纤维素、羟乙基纤维素和羟丙基纤维素中的一种或多种;更优选所述醚类纤维素为羟乙基纤维素和羟丙基纤维素的混合物,优选羟乙基纤维素和羟丙基纤维素二者重量比例为1-3:1。采用前述制孔剂能够明显优化催化剂的孔分布。

43.根据本发明,优选所述制孔剂的加入量为催化剂原料总重量的1.5~4.5%。

44.根据本发明,优选地,所述制孔剂颗粒大小为0.5~750μm。

45.根据本发明,制备过程中,加入醚类纤维素作为制孔剂,控制其粒度和加入量、一方面,通过颗粒度匹配,强化了各原料之间的融合效果,提高了催化剂的均匀性;另一方面催化剂碱性强度调变适当,有效降低了生产过程中副产苯和甲苯的生成量,提高了原料利用率。

46.根据本发明,水的加入量没有特别限制,本领域技术人员为了挤出需要可以合理掌握干湿度,例如但不限于水的加入量占催化剂原料总重16.5~33.5%。

47.根据本发明,优选地,所述处理包括:挤出、干燥和焙烧的步骤。

48.本发明中,挤出、干燥和焙烧的步骤以及条件均可以进行常规选择,针对本发明,优选干燥温度为60~145℃。

49.根据本发明,优选焙烧温度为480~935℃。

50.根据本发明的一种优选实施方式,干燥温度为60~145℃,干燥时间可选3.5~12小时。

51.根据本发明的一种优选实施方式,干燥采用三步法,逐步升温,即60~80℃干燥1~4小时,90~120℃干燥1~4小时,135~145℃干燥1.5~4小时。采用前述三步法干燥,能够提高催化剂的物化性能。

52.根据本发明,焙烧温度可选480~935℃,焙烧时间可选4.5~12小时。

53.根据本发明,优选焙烧采用三步法,焙烧温度逐步提高,即480~580℃焙烧1.5~4小时,600~720℃焙烧1.5~4小时,800~935℃焙烧1.5~4小时。采用前述三步法焙烧,能够提高催化剂的物化性能。

54.根据本发明,作为较优的选择,待所述各项物料在捏合机中搅拌0.25小时以上后加入制孔剂。

55.根据本发明的一种优选实施方式,干燥的条件包括:60~80℃干燥1~4小时,90~120℃干燥1~4小时,135~145℃干燥1.5~4小时。根据本发明的一种优选实施方式,焙烧的条件包括:480~580℃焙烧1.5~4小时,600~720℃焙烧1.5~4小时,800~935℃焙烧1.5~4小时。

56.根据本发明的一种优选实施方式,优选地,该方法包括:将按配比称量的fe源、k源、mo源、ca源、te源、以及选自b源、in源和ga源中的一种或多种与水进行第一接触,然后加入制孔剂进行第二接触,然后加入ce源进行第三接触,之后进行所述处理得到所述催化剂。

采用前述优选的制备方法和步骤,能够实现提高催化剂的物化性能。

57.根据本发明的一种优选实施方式,优选地,第一接触的步骤包括:在捏合机中搅拌混合0.25小时以上,优选为0.4-1.2小时;和/或第二接触的时间为0.5小时以上,优选为0.7-1.5小时;和/或第三接触的时间为0.5小时以上,优选为0.7-1.5小时。由此能够实现提高各组分混合效果。

58.根据本发明的一种优选实施方式,优选地,本发明提供本发明所述的催化剂在烷基苯脱氢制备烷烯基中的应用,优选地,所述烷基苯为c

8-c

10

的烷基苯中的一种或多种,优选为乙苯。本发明的催化剂特别适合于烷基苯脱氢,特别适合于乙苯脱氢制备苯乙烯。

59.本发明提供一种低水比下乙苯脱氢的方法,该方法包括:将乙苯、水与脱氢催化剂接触,所述催化剂为本发明所述的催化剂。

60.根据本发明的一种优选实施方式,优选地,接触的条件包括:反应温度为600~620℃,催化剂用量为80~150毫升,液体空速为0.5~1.5小时

-1

、水与乙苯的重量比为0.85~1.0、压力为-65~-45kpa。

61.本发明中,水与乙苯的重量比简称为水比。

62.本发明涉及的催化剂组份所用的原料如下:

63.所用fe2o3由氧化铁红和氧化铁黄形式加入;所用k以碳酸钾形式加入;所用mo以它的盐或氧化物形式加入;所用ca以氧化物或氢氧化物形式加入;所用te以氧化物形式加入;其余的元素以它的盐或氧化物形式加入。

64.本发明中干粉的粒度分布可以通过本领域常规的方法测得,比如通过malvern ms3000激光粒度仪测得,测试条件为气压3bar、进样速度20%、料斗间隙2mm。

65.催化剂的电镜照片在日本电子株式会社生产的jsm-35型扫描电镜仪上拍摄,放大倍率达20,000,分辨率3.5nm。

66.按上述方法制得的催化剂在等温式固定床中进行活性评价,对乙苯脱氢制苯乙烯催化剂活性评价而言,过程简述如下:

67.将脱离子水和乙苯分别经计量泵输入预热混合器,预热混合成气态后进入反应器,反应器采用电热丝加热,使之达到预定温度。反应器内径为1

″

的不锈钢管,内装填100毫升、粒径3毫米的催化剂。由反应器流出的反应物经水冷凝后用气相色谱仪分析其组成。

68.实施例和对比例的催化剂评价方法:将100毫升催化剂装入反应器,在-55kpa、液体空速1.0小时

-1

、615℃、水比(重量)0.9条件下进行活性评价,评价结果分别列于表2和表3。

69.乙苯转化率、苯乙烯选择性按以下公式计算:

[0070][0071][0072]

实施例1

[0073]

将相当于57.13份fe2o3的氧化铁红、相当于15.32份fe2o3的氧化铁黄、相当于4.55份k2o的碳酸钾、相当于3.79份moo3的钼酸铵、相当于3.49份cao的氢氧化钙、3.58份teo2、

2.04份ga2o3、0.35份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.75份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。羟乙基纤维素的粒度范围通过malvern ms3000激光粒度仪测得,条件为气压3bar、进样速度20%、料斗间隙2mm,见图1,由图1看出粒度大小呈正态分布。催化剂的电镜照片在日本电子株式会社生产的jsm-35型扫描电镜仪上拍摄,放大倍率达20,000,分辨率3.5nm,制备得到的催化剂扫描电镜(sem)照片见图2,由图2看出表面粒子轮廓清晰、分布均匀。

[0074]

将100毫升催化剂装入反应器,在-55kpa、液体空速1.0小时

-1

、615℃、水比(重量)0.9条件下进行活性评价,评价结果分别列于表2和表3。

[0075]

对比例1

[0076]

除了不加teo2和ga2o3外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0077]

将相当于60.53份fe2o3的氧化铁红、相当于16.23份fe2o3的氧化铁黄、相当于4.82份k2o的碳酸钾、相当于4.02份moo3的钼酸铵、相当于3.7份cao的氢氧化钙和0.37份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于10.33份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。制备得到的催化剂扫描电镜(sem)照片见图3,和图2相比,可以看出表面粒子大小差别增大、分布不够均匀。

[0078]

对比例2

[0079]

除了不加teo2外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0080]

将相当于59.25份fe2o3的氧化铁红、相当于15.89份fe2o3的氧化铁黄、相当于4.72份k2o的碳酸钾、相当于3.93份moo3的钼酸铵、相当于3.62份cao的氢氧化钙、2.12份ga2o3和0.36份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于10.11份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0081]

对比例3

[0082]

除了不加teo2以及钼酸铵改用钨酸铵外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0083]

将相当于59.25份fe2o3的氧化铁红、相当于15.89份fe2o3的氧化铁黄、相当于4.72份k2o的碳酸钾、相当于3.93份wo3的钨酸铵、相当于3.62份cao的氢氧化钙、2.12份ga2o3和

0.36份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于10.11份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0084]

实施例2

[0085]

除了用in2o3替换ga2o3外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0086]

将相当于57.13份fe2o3的氧化铁红、相当于15.32份fe2o3的氧化铁黄、相当于4.55份k2o的碳酸钾、相当于3.79份moo3的钼酸铵、相当于3.49份cao的氢氧化钙、3.58份teo2、2.04份in2o3、0.35份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.75份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0087]

对比例4

[0088]

除了减少teo2加入量以外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例2,具体为:

[0089]

将相当于58.63份fe2o3的氧化铁红、相当于15.72份fe2o3的氧化铁黄、相当于4.67份k2o的碳酸钾、相当于3.89份moo3的钼酸铵、相当于3.58份cao的氢氧化钙、1.05份teo2、2.09份in2o3、0.36份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于10.01份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0090]

实施例3

[0091]

除了用b2o3替换ga2o3外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0092]

将相当于57.13份fe2o3的氧化铁红、相当于15.32份fe2o3的氧化铁黄、相当于4.55份k2o的碳酸钾、相当于3.79份moo3的钼酸铵、相当于3.49份cao的氢氧化钙、3.58份teo2、2.04份b2o3、0.35份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.75份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0093]

对比例5

[0094]

除了增加teo2加入量以外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例3,具体为:

[0095]

将相当于55.9份fe2o3的氧化铁红、相当于14.99份fe2o3的氧化铁黄、相当于4.45份k2o的碳酸钾、相当于3.71份moo3的钼酸铵、相当于3.41份cao的氢氧化钙、5.66份teo2、2.0份b2o3、0.34份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.54份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0096]

实施例4

[0097]

除了用1.02份ga2o3和1.02份in2o3替换2.04份ga2o3外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0098]

将相当于57.13份fe2o3的氧化铁红、相当于15.32份fe2o3的氧化铁黄、相当于4.55份k2o的碳酸钾、相当于3.79份moo3的钼酸铵、相当于3.49份cao的氢氧化钙、3.58份teo2、1.02份ga2o3、1.02份in2o3和0.35份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.75份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0099]

实施例5

[0100]

除了用1.02份ga2o3和1.02份b2o3替换2.04份ga2o3外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0101]

将相当于57.13份fe2o3的氧化铁红、相当于15.32份fe2o3的氧化铁黄、相当于4.55份k2o的碳酸钾、相当于3.79份moo3的钼酸铵、相当于3.49份cao的氢氧化钙、3.58份teo2、1.02份ga2o3、1.02份b2o3和0.35份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.75份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0102]

实施例6

[0103]

除了用1.02份in2o3和1.02份b2o3替换2.04份ga2o3外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0104]

将相当于57.13份fe2o3的氧化铁红、相当于15.32份fe2o3的氧化铁黄、相当于4.55份k2o的碳酸钾、相当于3.79份moo3的钼酸铵、相当于3.49份cao的氢氧化钙、3.58份teo2、1.02份in2o3、1.02份b2o3和0.35份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为

1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.75份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0105]

实施例7

[0106]

除了用0.68份ga2o3、0.68份in2o3和0.68份b2o3替换2.04份ga2o3外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0107]

将相当于57.13份fe2o3的氧化铁红、相当于15.32份fe2o3的氧化铁黄、相当于4.55份k2o的碳酸钾、相当于3.79份moo3的钼酸铵、相当于3.49份cao的氢氧化钙、3.58份teo2、0.68份ga2o3、0.68份in2o3、0.68份b2o3和0.35份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于9.75份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0108]

实施例8

[0109]

除配方外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0110]

将相当于43.98份fe2o3的氧化铁红、相当于25.95份fe2o3的氧化铁黄、相当于5.85份k2o的碳酸钾、相当于0.72份moo3的钼酸铵、相当于4.96份cao的氢氧化钙、4.35份teo2、4.85份ga2o3、0.25份ni2o3和0.55份zno在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于8.54份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0111]

实施例9

[0112]

除配方外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0113]

将相当于42.73份fe2o3的氧化铁红、相当于23.69份fe2o3的氧化铁黄、相当于6.95份k2o的碳酸钾、相当于4.89份moo3的钼酸铵、相当于4.33份cao的氢氧化钙、4.86份teo2、4.25份ga2o3和0.45份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于7.85份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0114]

实施例10

[0115]

除配方外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0116]

将相当于59.66份fe2o3的氧化铁红、相当于19.98份fe2o3的氧化铁黄、相当于3.27

份k2o的碳酸钾、相当于2.85份moo3的钼酸铵、相当于2.59份cao的氢氧化钙、1.89份teo2、3.33份ga2o3、0.28份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,相当于6.15份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0117]

实施例11

[0118]

除配方和制孔剂外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0119]

将相当于60.69份fe2o3的氧化铁红、相当于15.36份fe2o3的氧化铁黄、相当于6.48份k2o的碳酸钾、相当于1.55份moo3的钼酸铵、相当于0.68份cao的氢氧化钙、2.96份teo2、2.85份ga2o3和0.08份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为0.5~750μm的甲基纤维素,再拌和1.25小时,相当于9.35份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0120]

实施例12

[0121]

按照实施例11的组成和方法制备催化剂、然后评价催化剂,唯一不同的是干燥为一步干燥,具体干燥条件为130℃烘7.5小时。

[0122]

实施例13

[0123]

按照实施例11的组成和方法制备催化剂、然后评价催化剂,唯一不同的是焙烧为一步焙烧,具体焙烧条件为915℃焙烧8.5小时。

[0124]

实施例14

[0125]

按照实施例11的组成和方法制备催化剂、然后评价催化剂,唯一不同的是制孔剂为羟乙基纤维素和羟丙基纤维素的混合物,二者用量比为2.5:1.2。

[0126]

实施例15

[0127]

按照实施例11的组成和方法制备催化剂、然后评价催化剂,唯一不同的是制孔剂颗粒大小分布为0.2~1500μm。

[0128]

实施例16

[0129]

按照实施例11的组成和方法制备催化剂、然后评价催化剂,唯一不同的是同时加入0.95份ga2o3、0.95in2o3和0.95b2o3代替2.85份ga2o3。

[0130]

实施例17

[0131]

按照实施例11的组成和方法制备催化剂、然后评价催化剂,唯一不同的是甲基纤维素和氧化铁红、氧化铁黄等原料同步加入,具体为:

[0132]

将相当于60.69份fe2o3的氧化铁红、相当于15.36份fe2o3的氧化铁黄、相当于6.48份k2o的碳酸钾、相当于1.55份moo3的钼酸铵、相当于0.68份cao的氢氧化钙、2.96份teo2、2.85份ga2o3和0.08份ni2o3,加入3.7份粒度范围为0.5~750μm的甲基纤维素在捏合机中搅

拌1.5小时,相当于9.35份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0133]

实施例18

[0134]

除羟乙基纤维素加入方式不同外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例9,具体为:

[0135]

将相当于42.73份fe2o3的氧化铁红、相当于23.69份fe2o3的氧化铁黄、相当于6.95份k2o的碳酸钾、相当于4.89份moo3的钼酸铵、相当于4.33份cao的氢氧化钙、4.86份teo2、4.25份ga2o3、3.7份粒度范围为1.0~620μm的羟乙基纤维素和0.45份ni2o3在捏合机中搅拌1.5小时,相当于7.85份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0136]

对比例6

[0137]

除配方、催化剂制备方法外,原料分析方法和催化剂评价条件同实施例1,具体为:

[0138]

将相当于40.69份fe2o3的氧化铁红、相当于35.36份fe2o3的氧化铁黄、相当于6.48份k2o的碳酸钾、9.35份ceo2,相当于1.55份moo3的钼酸铵、相当于0.68份cao的氢氧化钙、2.96份teo2、2.85份ga2o3和0.08份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为1.0~620μm的羟乙基纤维素,再拌和1.25小时,加入占催化剂原料总重24.7%的脱离子水,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0139]

对比例7

[0140]

除配方和制孔剂外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0141]

将相当于52.36份fe2o3的氧化铁红、相当于22.42份fe2o3的氧化铁黄、相当于4.65份k2o的碳酸钾、相当于3.13份moo3的钼酸铵、相当于3.36份cao的氢氧化钙、3.45份teo2、2.38份ga2o3、0.17份ni2o3和1.52份水泥在捏合机中搅拌0.25小时,加入3.7份粒度范围为0.8~610μm的羧甲基纤维素钠,再拌和1.25小时,相当于6.56份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于560℃焙烧2.5小时,640℃焙烧3小时,915℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0142]

对比例8

[0143]

除配方、制孔剂和焙烧条件外,催化剂制备方法、原料分析方法和催化剂评价条件同实施例1,具体为:

[0144]

将相当于53.95份fe2o3的氧化铁红、相当于19.45份fe2o3的氧化铁黄、相当于5.58

份k2o的碳酸钾、相当于4.21份moo3的钼酸铵、相当于3.95份cao的氢氧化钙、2.68份teo2、2.55份in2o3和0.22份ni2o3在捏合机中搅拌0.25小时,加入3.7份粒度范围为0.01~50μm的羟乙基纤维素,再拌和1.25小时,相当于7.41份ceo2的硝酸铈用占催化剂原料总重24.7%的脱离子水溶解后加入,再拌和1.25小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,75℃烘2.5小时,95℃烘2.5小时,140℃烘3.0小时,然后置于马福炉中,于360℃焙烧2.5小时,450℃焙烧3小时,950℃焙烧3小时得到成品催化剂,催化剂组成列于表1。评价结果分别列于表2和表3。

[0145]

表1(待续)催化剂的重量百分组成

[0146][0147]

表1(续)催化剂的重量百分组成

[0148][0149]

表1(续)催化剂的重量百分组成

[0150][0151][0152]

表2催化剂性能对比

[0153][0154][0155]

表3各催化剂的脱氢产物分布

[0156][0157]

以上实施例说明,在铁-钾-铈-钼-钙催化体系中添加适量碲的氧化物以及选自b2o3、in2o3或ga2o3的至少一种,加入醚类纤维素作为制孔剂、控制其粒度和加入量,所制成的催化剂在高温低水比下具有副产苯、甲苯少、苯乙烯选择性高的突出优点,有利于工厂提高原料利用率,增加经济效益,符合苯乙烯工业降本增效的发展方向,是一种符合市场期盼的脱氢催化剂。

[0158]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。