1.本发明涉及一种脱氢催化剂,以及一种脱氢催化剂的制备方法和由该方法得到的脱氢催化剂以及本发明的脱氢催化剂在烷烃脱氢制备烯烃中的应用。

背景技术:

2.脱氢反应是一种反应过程可逆、吸热、分子数增加的反应,高温和低压的条件更有利于反应的进行。当前,脱氢反应通常要在300℃~900℃的温度条件下进行,当前常用的脱氢催化剂容易积碳而降低使用寿命、降低催化剂活性。

3.常用的脱氢催化剂主要为负载型(如铂、铜、银、铬、镍)和金属氧化物(如氧化铬、氧化铁、氧化锌、氧化镁)催化剂。脱氢催化剂对热稳定性有较高的要求,由于焦炭再生期间产生的高反应温度和热量容易使催化剂产生热形变和结构烧结,致使积碳产生最终导致催化剂失活,降低催化反应性能。因此,研究一种结构热稳定性强、反应活性强的脱氢催化剂显得至关重要。

4.以al2o3、sio2、分子筛等为载体,以铬为主要活性组分的铬系催化剂受到人们广泛关注。

5.cn108654596a公开了一种丙烷脱氢催化剂及其制备方法,通过合成铬复合氧化物,提高了铬在载体上的分散度,有效提高了活性组分的有效利用率和原料丙烷的转化率;通过金属改性处理提高了催化剂的活性和选择性,进而提高了丙烯收率;通过高温水蒸气处理,大大降低了载体表面的酸量和酸强度,有效降低了催化剂的结焦和烯烃裂解反应;加入高性能热载体,有效提高了催化剂利用效率,提高了装置生产负荷。

6.cn110114142a公开了一种用于制备铬催化剂的方法,涉及使用不需要包括铬(vi)的铬原料来制造含铬的脱氢催化剂的方法,提高了催化剂的稳定性。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的催化剂活性较低的问题,提供一种新的脱氢催化剂及其制备方法,该催化剂具有较高活性,具有较好稳定性。

8.为了实现上述目的,本发明一方面提供一种脱氢催化剂,该催化剂含有载体和固载在所述载体上的活性组分,所述活性组分包括主活性组分cr和/或cr氧化物,拉曼光谱测定,在波数330~380cm-1

范围内指定为δ(o-cr-o),在530~650cm-1

范围内指定为vs(cr-o-cr),在800~1000cm-1

范围内指定为vs(cr=o),其中,vs(cr-o-cr)/vs(cr=o)=1:(5-30),δ(o-cr-o)/vs(cr=o)=1:(1000-15000)。

9.本发明第二方面提供一种脱氢催化剂的制备方法,该方法包括:

10.(1)将第一部分载体源打浆得到第一浆液;

11.(2)将第ⅰa族金属源与第一浆液混合处理、陈化得到第二浆液;

12.(3)将第二部分载体源与所述第二浆液混合、然后进行捏合、成型、干燥和焙烧得到改性载体;

13.(4)将所述改性载体、第ivb族金属源、cr源接触浸渍,将浸渍后固体进行干燥、焙烧。

14.本发明第三方面提供本发明的方法制备得到的催化剂。

15.本发明第四方面提供本发明所述的催化剂在烷烃脱氢制备烯烃中的应用,优选所述烷烃选择c2-c4的烷烃中的一种或多种,更优选为丙烷。

16.本发明发现,含cr的脱氢催化剂中,其脱氢活性和脱氢活性位的存在形式和数量有极大关系,当cr负载在作用力较弱的载体或载体未经处理时,催化剂中cr主要是cro

42-形式存在,此时活性较低,同时因出现结晶状cr2o3,稳定性降低。因此本发明选用合适载体并经改性处理后,通过laman光谱可制备cr-o-cr峰较多的脱氢催化剂,活性优于现有的脱氢催化剂,且该载体负载的活性组分较少出现结晶状cr2o3,稳定性增加。

17.本发明的脱氢催化剂具有较高活性,具有较好稳定性。

具体实施方式

18.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

19.本发明提供一种脱氢催化剂,该催化剂含有载体和固载在所述载体上的活性组分,所述活性组分包括主活性组分cr和/或cr氧化物,拉曼光谱测定,在波数330~380cm-1

范围内指定为δ(o-cr-o),在530~650cm-1

范围内指定为vs(cr-o-cr),在800~1000cm-1

范围内指定为vs(cr=o),其中vs(cr-o-cr)/vs(cr=o)=1:(5-30),δ(o-cr-o)/vs(cr=o)=1:(1000-15000)。

20.根据本发明,所述拉曼光谱测定时,采用法国horiba jy公司的labram aramis光谱仪上进行测试,光谱仪的激光器波长325nm,光栅2400gr/mm,功率30mw,分辨率4cm-1

。更优选测定的样品为直径φ2.4~3mm圆柱体样品。

21.根据本发明,优选vs(cr-o-cr)/vs(cr=o)=1:(8-20),δ(o-cr-o)/vs(cr=o)=1:(1000-10000)。

22.根据本发明,优选所述催化剂还含有助活性组分第ⅰa族金属和/或第ⅰa族金属氧化物和/或第ivb族金属和/或第ivb族金属氧化物。由此可以提高催化剂的活性和稳定性,提供脱氢催化剂性能。

23.根据本发明,优选地,所述第ⅰa族金属和/或第ⅰa族金属氧化物固载在所述载体上后再进行其余活性组分的负载。

24.根据本发明,优选以催化剂百分重量计,包含以下组分:a)5-30份cr元素和/或cr氧化物;b)0-3份,优选0.3-2份第ivb族金属和/或第ivb族金属氧化物;c)0-5份,优选0.1-3份第ⅰa族金属和/或第ⅰa族金属氧化物;d)62-95份载体。由此可以提高催化剂的脱氢活性位数量,提高脱氢活性和稳定性。

25.根据本发明,优选所述第ⅰa族元素为li、na、k和cs中的任意一种或多种的混合物,优选为na和/或k。由此可以降低载体表面酸性,提高催化剂的活性。

26.根据本发明,优选所述第ivb族元素为ti和zr中的任意一种或多种的混合物。

27.根据本发明,优选所述载体为硅铝氧化物、分子筛、氧化硅和尖晶石氧化物中的一种或多种,优选为硅铝氧化物。由此可以提高催化剂的反应过程中温度变化导致性能降低,

提高催化剂稳定性。

28.本发明的催化剂具有前述性质和组成均可以实现本发明的目的,对其制备方法无特殊要求,针对本发明,提供一种脱氢催化剂的制备方法,该方法包括:

29.(1)将第一部分载体源打浆得到第一浆液;

30.(2)将第ⅰa族金属源与第一浆液混合处理、陈化得到第二浆液;

31.(3)将第二部分载体源与所述第二浆液混合、然后进行捏合、成型、干燥和焙烧得到改性载体;

32.(4)将所述改性载体、第ivb族金属源、cr源接触浸渍,将浸渍后固体进行干燥、焙烧。

33.根据本发明,优选所述第一部分载体源与所述第二部分载体源的用量比为(0.3-0.8):1,优选(0.3~0.6):1。

34.根据本发明,优选所述第一部分载体源和所述第二部分载体源各自选自硅铝氧化物、分子筛、氧化硅和尖晶石氧化物中的一种或多种。由此可以提高催化剂的耐受温度变化影响,提高催化剂稳定性。

35.根据本发明,各组分的用量使得以催化剂百分重量计,催化剂包含以下组分:a)5-30份cr元素和/或cr氧化物;b)0.3-2份第ivb族金属和/或第ivb族氧化物;c)0.1-3份选自第ⅰa族金属和/或第ⅰa族金属氧化物;d)62-95份载体。

36.根据本发明,cr源、第ivb族源和第ⅰa族源的种类的可选范围较宽,具体可以依据现有技术进行选择。

37.根据本发明,cr源为含铬硝酸盐、含铬硫酸盐和含铬铝酸盐中的一种或多种。

38.根据本发明,第ⅰa族源为第ⅰa族金属硝酸盐、第ⅰa族金属盐酸盐和第ⅰa族金属硫酸盐中的一种或多种。

39.根据本发明,优选地,所述第ⅰa族元素为li、na、k和cs中的任意一种或多种的混合物,优选为na和/或k;

40.根据本发明,第ivb族源为第ivb族金属硝酸盐、第ivb族金属盐酸盐和第ivb族金属硫酸盐中的一种或多种。

41.根据本发明,所述第ivb族元素为ti和zr中的任意一种或多种的混合物。

42.根据本发明,优选成型的载体尺寸为φ2.4~3mm、长4~6mm的圆柱型。

43.根据本发明,优选干燥的条件包括:温度为80~150℃。

44.根据本发明,优选焙烧的条件包括:温度400~600℃,时间为2-8h。

45.根据本发明,优选步骤(1)打浆的条件包括:将第一部分载体源按照载体、无机酸、纯水重量百分比0~40%:0~10%:50~100%的比例,混合打浆,其中打浆温度为10~50℃,时间10~40min,最终浆液中固含量20~30%。

46.根据本发明,优选步骤(2)混合处理的条件包括:将第ⅰa族金属源加入到第一浆液中,按照第一浆液重量计,金属源重量与第一浆液重量比为0.01~0.5:1,陈化的条件包括:金属源均匀分布在第一浆液中,在室温~30℃条件下,静置12~26小时;

47.根据本发明,优选步骤(3)混合的条件包括:将第二浆液加入到第二部分载体源,使两者形成面团状,以其中含水量计算,范围为30~50%,捏合的条件包括:将面团状物料装入捏合机,在转速100~1000转/min下,捏合10~60min,使所有物料混匀,成型的条件包

括:在10~20mpa条件下,利用单螺杆挤出机挤出,其中挤出条状物直径φ3~3.5mm。

48.根据本发明的一种优选的实施方式,优选催化剂的制备方法包括:

49.(1)称量拟薄水铝石,均分,将第一部分加入胶体磨中,直接打浆、处理。

50.(2)再称量一定量的第ⅰa族元素或其氧化物,加入到上述浆液中,继续处理,使ia族元素能与载体充分接触。

51.(3)上述溶液陈化后,加入第二部分拟薄水铝石,入捏合机中混合均匀,再挤条成型。

52.(4)挤条后样品经干燥、焙烧,得到φ2.4~3mm、长4~6mm的圆柱型改性硅铝化物。

53.(5)按比例配制一定浓度含cr溶液,含元素周期表第ivb族中元素的溶液。

54.(6)将步骤(5)中得到的溶液快速加入到步骤(4)载体中,然后放入80~150℃烘箱中,快速蒸干多余水分。

55.(7)将步骤(6)得到的样品,在马弗炉中进行焙烧,焙烧温度400~600℃,焙烧时间2~8小时,得到脱氢催化剂。

56.本发明提供了本发明所述的方法制备得到的催化剂。

57.本发明的催化剂特别适合应用于各种脱氢反应,针对本发明,优选本发明提供本发明所述的催化剂在烷烃脱氢制备烯烃中的应用,优选所述烷烃选择c2-c4的烷烃中的一种或多种,更优选为丙烷。

58.以下将通过实施例对本发明进行详细描述。以下实施例中,laman光谱中参数通过用法国horiba jy公司的labram aramis光谱仪测得;cr盐、第ia族和第ivb族原料为中国国药提供的分析纯市售品。

59.下面通过实施例对本发明作进一步阐述,但本发明的应用不受这些实施例的限制。

60.实施例1

61.载体的改性成型及催化剂制备:

62.(1)将第一部分载体源打浆得到第一浆液,其中第一部分载体选择硅铝化物,称重300g,按其与盐酸、去离子水的重量比30:5:65,称量盐酸和去离子水,加入打浆机中,在室温下打浆30min,最终浆液中固含量30%。

63.(2)称量34.2g的nano3,加入到(1)中的第一浆液混合、搅拌处理1h,然后放置在30℃水浴锅中,陈化24小时,得到第二浆液;

64.(3)将第二部分载体源700g硅铝化物与所述第二浆液混合,混合前,第二载体源硅铝化物已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间20min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置24h后,在100℃烘箱中烘8h,再移入600℃马弗炉中焙烧2h,得到改性并成型载体。

65.(4)称量经(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源硝酸钛0.83g、cr源硝酸铬52.65g,溶于50g去离子水中,与上述载体接触,进行浸渍,浸渍温度50℃,浸渍时间2h;然后将浸渍样品放入100℃烘箱处理8h,再移入600℃马弗炉焙烧3h,得到催化剂样品1。

66.催化剂样品的laman测试:实验型号为labram aramis激光拉曼光谱仪,法国horiba jobin yvon(可简写为horiba jy)公司生产,激光器波长是325nm,光栅是2400gr/

mm,range光谱范围100-2000cm-1

,分辨率4cm-1

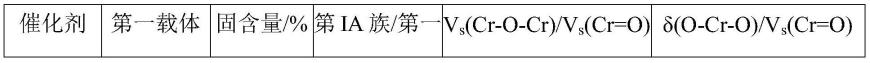

,功率30mw,acq time(曝光时间)5s,accumulation(累计曝光次数)10times。通过测试催化剂样品1,表明vs(cr-o-cr)/vs(cr=o)=1:12,δ(o-cr-o)/vs(cr=o)=1:6000,具体结果见表1。

67.催化剂样品1的性能评价:

68.采用以下方法进行样品1的丙烷脱氢反应,并对反应前和反应后的气体采用气相色谱分析各组分的含量。具体为将纯丙烷气体通过质量流量计调节流量,进入预加热区进行预热,然后进入反应区,反应器的加热段和反应段均采用电热丝加热,使之达到预定温度,反应器的内径为ф12mm、外径ф20mm的石英管,长600mm。反应后的气体通过冷凝罐后,进入气相色谱分析其组成。等温式固定床反应器中催化剂评价条件如下:将10g催化剂和10g大小为20-40目磁环混合均匀,装入上述等温固定床反应器中,反应压力为常压,气体质量空速0.6h-1

、反应温度580℃。分别对反应10min和1h的气体采用气相色谱分析各组分的含量,计算丙烷的转化率和丙烯的选择性。

69.以下实施例和对比例中,丙烷的转化率(%)=(丙烷的用量-反应产物中丙烷的含量)

÷

丙烷的用量

×

100%;

70.丙烯的选择性(%)=丙烯的实际产量

÷

丙烯的理论产量

×

100%。

71.以下实施例和对比例中,丙烷脱氢反应中气体组成的分析在购自安捷伦公司型号为7890a的气相色谱仪上进行。

72.催化剂评价结果见表2。

73.实施例2

74.载体的改性成型及催化剂制备:

75.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择硅铝化物,称重250g,按其与盐酸、去离子水的重量比25:3:68,称量盐酸和去离子水,加入打浆机中,在室温20℃下打浆10min,最终浆液中固含量25%。

76.(2)称量1030067的nano3,加入到(1)中的第一浆液混合、搅拌处理1h,然后放置在20℃水浴锅中,陈化16小时,得到第二浆液;

77.(3)将第二部分载体源750g硅铝化物与所述第二浆液混合,混合前,第二载体源硅铝化物已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间30min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置16h后,在100℃烘箱中烘10h,再移入600℃马弗炉中焙烧4h,得到改性并成型载体。

78.(4)称量经步骤(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源氯化钙1.74g、cr源硝酸铬78.98g,溶于80g去离子水中,与上述载体接触,进行浸渍,浸渍温度60℃,浸渍时间1h;然后将浸渍样品放入100℃烘箱处理12h,再移入600℃马弗炉焙烧4h,得到催化剂样品2。

79.催化剂样品2的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

80.催化剂样品2的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

81.实施例3

82.载体的改性成型及催化剂制备:

83.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择硅铝化物,称重400g,按其与盐酸、去离子水的重量比40:10:50,称量盐酸和去离子水,加入打浆机中,在室温下打浆40min,最终浆液中固含量40%。

84.(2)称量21.5g的kno3,加入到(1)中的第一浆液混合、搅拌处理2h,然后放置在30℃水浴锅中,陈化10小时,得到第二浆液;

85.(3)将第二部分载体源600g硅铝化物与所述第二浆液混合,混合前,第二载体源硅铝化物已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间60min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力20mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置12h后,在100℃烘箱中烘6h,再移入600℃马弗炉中焙烧4h,得到改性并成型载体。

86.(4)称量经(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源氯化锆3.48g、cr源硝酸铬26.33g,溶于50g去离子水中,与上述载体接触,进行浸渍,浸渍温度60℃,浸渍时间2h;然后将浸渍样品放入100℃烘箱处理8h,再移入600℃马弗炉焙烧3h,得到催化剂样品3。

87.催化剂样品3的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

88.催化剂样品3的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

89.实施例4

90.载体的改性成型及催化剂制备:

91.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择硅铝化物,称重300g,按其与硝酸、去离子水的重量比30:10:60,称量硝酸和去离子水,加入打浆机中,在室温下打浆40min,最终浆液中固含量30%。

92.(2)称量3.4g的nano3,加入到(1)中的第一浆液混合、搅拌处理2h,然后放置在30℃水浴锅中,陈化24小时,得到第二浆液;

93.(3)将第二部分载体源700g硅铝化物与所述第二浆液混合,混合前,第二载体源硅铝化物已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间30min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置12h后,在100℃烘箱中烘8h,再移入600℃马弗炉中焙烧4h,得到改性并成型载体。

94.(4)称量经(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源硝酸锆1.74g、cr源硝酸铬52.65g,溶于60g去离子水中,与上述载体接触,进行浸渍,浸渍温度50℃,浸渍时间2h;然后将浸渍样品放入100℃烘箱处理12h,再移入600℃马弗炉焙烧4h,得到催化剂样品4。

95.催化剂样品4的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

96.催化剂样品4的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

97.实施例5

98.载体的改性成型及催化剂制备:

99.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择硅铝化物,称重300g,按其与硫酸、去离子水的重量比30:10:60,称量硫酸和去离子水,加入打浆机中,在室

温下打浆40min,最终浆液中固含量30%。

100.(2)称量34.2g的nano3,加入到(1)中的第一浆液混合、搅拌处理2h,然后放置在30℃水浴锅中,陈化24小时,得到第二浆液;

101.(3)将第二部分载体源700g硅铝化物与所述第二浆液混合,混合前,第二载体源硅铝化物已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间30min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置12h后,在100℃烘箱中烘8h,再移入400℃马弗炉中焙烧6h,得到改性并成型载体。

102.(4)称量经(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源氯化锆1.74g、cr源硝酸铬52.65g,溶于60g去离子水中,与上述载体接触,进行浸渍,浸渍温度50℃,浸渍时间2h;然后将浸渍样品放入100℃烘箱处理12h,再移入600℃马弗炉焙烧4h,得到催化剂样品5。

103.催化剂样品5的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

104.催化剂样品5的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

105.实施例6

106.载体的改性成型及催化剂制备:

107.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择分子筛,称重300g,按其与盐酸、去离子水的重量比30:5:65,称量盐酸和去离子水,加入打浆机中,在室温下打浆10min,最终浆液中固含量25%。

108.(2)称量68.4g的nano3,加入到(1)中的第一浆液混合、搅拌处理1h,然后放置在20℃水浴锅中,陈化16小时,得到第二浆液;

109.(3)将第二部分载体源700g分子筛与所述第二浆液混合,混合前,第二载体源分子筛已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间30min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置16h后,在100℃烘箱中烘10h,再移入600℃马弗炉中焙烧4h,得到改性并成型载体。

110.(4)称量经(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源氯化锆1.74g、cr源硝酸铬78.98g,溶于80g去离子水中,与上述载体接触,进行浸渍,浸渍温度60℃,浸渍时间1h;然后将浸渍样品放入100℃烘箱处理12h,再移入600℃马弗炉焙烧4h,得到催化剂样品6。

111.催化剂样品6的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

112.催化剂样品6的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

113.实施例7

114.载体的改性成型及催化剂制备:

115.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择氧化硅,称重300g,按其与盐酸、去离子水的重量比30:5:65,称量盐酸和去离子水,加入打浆机中,在室温下打浆10min,最终浆液中固含量25重量%。

116.(2)称量68.4g的nano3,加入到(1)中的第一浆液混合、搅拌处理1h,然后放置在20℃水浴锅中,陈化16小时,得到第二浆液;

117.(3)将第二部分载体源700g氧化硅与所述第二浆液混合,混合前,第二载体源氧化硅已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间30min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置16h后,在100℃烘箱中烘10h,再移入600℃马弗炉中焙烧4h,得到改性并成型载体。

118.(4)称量经(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源氯化锆1.74g、cr源硝酸铬78.98g,溶于80g去离子水中,与上述载体接触,进行浸渍,浸渍温度60℃,浸渍时间1h;然后将浸渍样品放入100℃烘箱处理12h,再移入600℃马弗炉焙烧4h,得到催化剂样品7。

119.催化剂样品7的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

120.催化剂样品7的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

121.实施例8

122.载体的改性成型及催化剂制备:

123.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择尖晶石氧化物,称重300g,按其与盐酸、去离子水的重量比30:5:65,称量盐酸和去离子水,加入打浆机中,在室温下打浆10min,最终浆液中固含量25重量%。

124.(2)称量68.4g的nano3,加入到(1)中的第一浆液混合、搅拌处理1h,然后放置在20℃水浴锅中,陈化16小时,得到第二浆液;

125.(3)将第二部分载体源700g尖晶石氧化物与所述第二浆液混合,混合前,第二载体源尖晶石氧化物已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间30min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置16h后,在100℃烘箱中烘10h,再移入600℃马弗炉中焙烧4h,得到改性并成型载体。

126.(4)称量经(3)焙烧后圆柱体载体50g,同时称量第ivb族金属源氯化锆1.74g、cr源硝酸铬78.98g,溶于80g去离子水中,与上述载体接触,进行浸渍,浸渍温度60℃,浸渍时间1h;然后将浸渍样品放入100℃烘箱处理12h,再移入600℃马弗炉焙烧4h,得到催化剂样品8。

127.催化剂样品8的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

128.催化剂样品8的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

129.对比例1

130.载体的成型及催化剂制备:

131.(1)称量1000g载体源硅铝化物将其放入捏合机,加入去离子水和成型剂,边混匀边加入,捏合机转速300转/min,捏合时间30min,上述物料最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置12h后,在100℃烘箱中烘8h,再移550℃马弗炉中焙烧6h,得到改性并成型载体。

132.(2)称量焙烧后圆柱体载体50g,同时称量第ia族钠源硝酸钠1.71g、第ivb族金属源硝酸锆1.74g、cr源硝酸铬52.65g,溶于60g去离子水中,与上述载体接触,进行浸渍,浸渍温度50℃,浸渍时间2h;然后将浸渍样品放入100℃烘箱处理8h,再移入600℃马弗炉焙烧4h,得到对比催化剂样品d1。

133.催化剂样品d1的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

134.催化剂样品d1的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

135.对比例2

136.载体的改性成型及催化剂制备:

137.(1)将第一部分载体源打浆得到第一浆液,其中第一载体选择硅铝化物,称重300g,按其与盐酸、去离子水的重量比30:10:60,称量盐酸和去离子水,加入打浆机中,在室温下打浆40min,最终浆液中固含量30%。

138.(2)将第二部分载体源700g硅铝化物与所述第二浆液混合,混合前,第二载体源硅铝化物已加入到捏合机中,边混匀边加入第二浆液,捏合机转速300转/min,捏合时间30min,上述载体最终成面团状;将上述物料放入单螺杆挤出机套筒中,在压力10mpa下,挤出条状圆柱体,其直径φ3mm。将挤出物料在室温下放置12h后,在100℃烘箱中烘8h,再移入400℃马弗炉中焙烧6h,得到改性并成型载体。

139.(3)称量经(2)焙烧后圆柱体载体50g,同时称量第ia族钠源的硝酸钠34.2g、第ivb族金属源锆盐1.74g、cr源硝酸铬52.65g,溶于60g去离子水中,与上述载体接触,进行浸渍,浸渍温度50℃,浸渍时间2h;然后将浸渍样品放入100℃烘箱处理12h,再移入600℃马弗炉焙烧4h,得到对比催化剂样品d2。

140.催化剂样品d2的laman测试:实验测试仪器及条件同实施例1,具体结果见表1。

141.催化剂样品d2的性能评价:催化剂评价装置及条件同实施例1,催化剂评价结果见表2。

142.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

143.表1

144.[0145][0146]

表2

[0147][0148]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。