1.本实用新型涉及电动拧紧设备技术领域,具体是涉及一种五轴变四轴拧紧设备变位机构, 用以解决车辆装配过程中针对同产线上不同车型轮胎紧固螺栓拧紧需要,实现在车桥上不同倍数的紧固螺栓车型混线情况下的快速切换。

背景技术:

2.正常情况下,车辆轮胎紧固螺栓存在多种规格,其中车轮分度圆275mm,8螺栓均布(4倍数)、分度圆282.75mm,10螺栓均布(5倍数)和分度圆335mm,10螺栓分布(5倍数)的车型混线情况较常见。

3.现有的变位机构存在缺点是:

①

拧紧设备的变位中心分度圆与设备中心不一致,此会导致变位拧紧时的设备存在偏重。不同的变位情况下,偏重方向和力量也不一致,极大地影响了操作者的使用。同时也会导致拧紧作业时,需要操作者频繁调整设备工作高度,在增加操作者工作量的同时,也影响了生产效率,增加生产节拍。本实用新型解决了,变位中心与设备中心不一致的问题,偏重情况得到解决,减轻劳动强度,提高生产效率。

4.②

变位后的拧紧设备,没有二次定位装置以及确认变位成功的反馈。在重复使用的情况下,变位装置因磨损、误操作等原因,难免存在变位误差甚至没有变位成功。此时没有二次定位以及确认变位成功的反馈的情况下,极易产生生产事故甚至伤及操作者。

5.现有技术中的变位机构,以“一种五组中心变位装置”为例,其技术方案中提及到其中两组中心变位装置外端的固定盘上,分别设有定位块与其活动相接。

6.而这种“五组中心变位装置”需要各配置一套驱动装置或分别进行手动作业,设备结构繁琐及操作次数数量多;并且,这种变位机构采用在设备前基板上切开滑动槽口,五套变位机构分别设置一个滑块通过在滑动槽口内滑动的方式实现变位。此方式的问题在于设备前基板上切开的五处滑动槽口,严重破坏了设备的结构强度。同等力矩拧紧要求下,现有技术必须通过增加前基板厚度,改进材料等方式保证结构强度,增加设备重量的同时,产生了原材料的浪费,加大操作者的使用强度。

技术实现要素:

7.鉴于上述所述变位机构存在的种种技术缺陷,本实用新型提供一种五轴变四轴拧紧设备变位机构,通过齿轮/齿盘联动变位的方式,实现减少驱动装置数量或手动作业次数,简化了设备;解决了变位中心与设备中心不一致的问题,偏重情况得到解决,减轻劳动强度,提高生产效率。

8.为了实现上述目的,本实用新型所采用的技术方案是:一种五轴变四轴拧紧设备变位机构,包括前基板、转动组件和滑动单元;所述转动组件为4套,转动设置于前基板上;其中2套转动组件分别通过各自动力源独立驱动,另2套转动组件共同通过一套动力源驱动;所述滑动单元包括直线变位机构和驱动气缸,直线变位机构滑动设置于前基板上,驱动气缸固定连接于前基板上;所述滑动单元的直线变位机构设置于独立驱动的2套转动组件

之间;另2套转动组件在前基板上靠近于驱动气缸位置设置;每套转动组件包括驱动齿轮组和旋转变位机构,驱动齿轮组与旋转变位机构进行啮合传动,所述旋转变位机构设有拧紧轴安装孔,拧紧轴设置于安装孔中;通过每套转动组件的动力源提供动力控制旋转变位机构上的拧紧设备到达要求位置,以实现拧紧轴轴心分度圆直径的改变;

9.进一步的,所述的旋转变位机构为齿盘,拧紧轴安装孔开设在齿盘上;

10.位于拧紧轴安装孔位置的一侧的齿盘上还均匀设有多个销孔,齿盘通过多个销轴转动连接于前基板上;

11.具体的,齿盘上销孔的数量为3个,销轴配合于销孔中。

12.进一步的,独立驱动的2套转动组件的结构完全相同,每套转动组件包括,1个驱动齿轮组、1个齿盘及1套伺服电机组;所述驱动齿轮组包括主动齿轮和从动齿轮,伺服电机组设置于前基板的一侧,电机输出轴连接于主动齿轮轴上,主动齿轮与从动齿轮啮合,从动齿轮与齿盘啮合;通过伺服电机组驱动驱动齿轮组转动,齿轮带动旋转变位机构同步转动,通过伺服控制旋转变位机构上的拧紧设备到达要求的位置;

13.所述的独立驱动的2套转动组件的2个齿盘分别称之为1#齿盘和2#齿盘;

14.进一步的,共同通过一套动力源驱动的2套转动组件包括:1个驱动齿轮组、2个齿盘及1套伺服电机组;同样,伺服电机组设置于前基板的一侧,电机输出轴连接于主动齿轮轴上,主动齿轮与从动齿轮啮合,主动齿轮与从动齿轮同时分别与2个齿盘啮合;所述的驱动齿轮的主动齿轮和从动齿轮为同步异向驱动齿轮组;

15.伺服电机组驱动同步异向驱动齿轮组同步异向转动,齿轮带动旋转变位机构的两个齿盘进行相反方向的同步转动,通过伺服控制旋转变位机构上的两个拧紧设备到达要求的位置;

16.所述共同通过一套动力源驱动的2套转动组件的2个齿盘分别称之为3#齿盘和4#齿盘;

17.进一步的,所述的滑动单元的数量为1组,其中直线变位机构连接于驱动气缸上;所述直线变位机构设置有拧紧轴安装孔的滑板,所述滑板包括设置于所述前基板两端的滑块和滑块压板;其中,所述滑块压板与驱动气缸同侧;所述滑块穿过所述前基板与所述滑块压板固定连接;所述滑块可相对所述前基板滑动;所述滑块压板上设置有变位拉板,所述驱动气缸输出端设置有变位拉杆;所述变位拉板与所述变位拉杆配合,用于改变拧紧轴安装孔的圆心相对所述前基板中心之间的距离;

18.进一步的,置于前基板上的驱动气缸通过plc控制,驱动直线变位机构进行直线运动变位;置于直线变位机构上的拧紧设备同时移动到指定位置。

19.更进一步的,本实用新型的技术发明构思还在于,前基板上的每套旋转组件上还设置定位装置,实现变位后的拧紧设备能够二次固定位置;每个定位装置设置在旋转变位机构上;前基板对应每个旋转变位机构外周位置至少设置有3个定位销孔;定位销孔与定位装置配合,用于旋转变位机构相对前基板的位置固定;

20.其中,定位销孔的位置变化用于改变拧紧轴安装孔圆心与前基板中心之间的距离。

21.进一步的,所述的定位装置包括:驱动气缸,所述驱动气缸的一端通过固定座连接在旋转变位机构上,驱动气缸缸体内的活塞杆伸缩设置于固定座内部并且活塞杆的头部设

置有定位销组件,定位销组件设置于固定座中;

22.在每套转动组件的各个旋转变位机构转动到要求位置后,通过控制驱动气缸驱动定位销组件伸出,与前基板上的定位销孔配合,实现变位后的二次定位。

23.在上述基础上为了实现确认变位成功的反馈,通过判断定位销组件是否完全伸出,在定位装置的驱动气缸上设置磁性开关,通过plc系统进行控制;定位销组件完全伸出后,驱动气缸上的磁性开关感应发令,系统判定相对应的拧紧轴到达指定位置;如此时定位销组件未能有效插入定位孔内,即定位销组件未能完全伸出,则驱动气缸上的磁性开关没有发令,系统报警提醒操作者检查,检查无误后,操作者重新控制变位,直到变位动作完成。

24.本实用新型的有益效果是:

25.本实用新型采用齿轮/齿盘联动变位解决了变位中心与设备中心不一致的问题,偏重情况得到改善,减轻劳动强度,提高生产效率;

26.采用定位装置,通过气缸推动定位销与定位销孔进行配合,二次固定位置;同时通过检测开关检测定位销是否有效定位,来判定拧紧单元是否变位到位,防止出现变位误差甚至没有变位的情况,避免产生生产事故、伤及操作者;

27.采用了同步异向驱动齿轮组的方式,实现减少驱动装置数量或手动作业次数,简化了设备;

28.通过齿轮联动变位的结构,齿轮在前基板表面上进行转动,保证了设备本身的强度,减轻设备重量的同时,提高了安全性。

附图说明

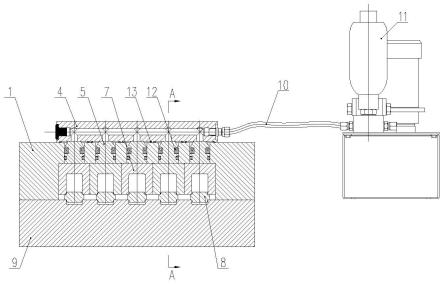

29.图1为本实用新型五轴变四轴拧紧设备变位机构结构图。

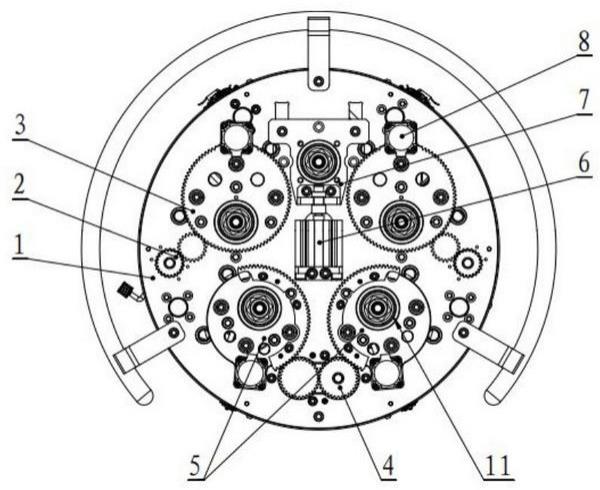

30.图2为拧紧设备结构图。

31.图3为图1中的定位装置结构图。

32.图4为图3的a-a面剖视图。

33.图5为本实用新型的五轴φ335变位状态示意图。

34.图6为本实用新型的五轴φ285 .75变位状态示意图。

35.图7为本实用新型的五轴φ275变位状态示意图。

36.图中,1、前基板、2、驱动齿轮组、3、旋转变位机构、4、同步异向驱动齿轮组、5、第二旋转变位机构、6、驱动气缸、7、直线变位机构、8、定位装置、8.1、气缸、8.2、固定座、8.3、定位销组件、9、第一伺服电机组、10、第二伺服电机组、11、拧紧设备、12、定位销孔。

具体实施方式

37.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

38.如图1-4所示的一种五轴变四轴拧紧设备变位机构,包括前基板1、转动组件和滑动单元;所述转动组件为4套,转动设置于前基板1上;其中2套转动组件分别通过各自动力

源独立驱动,另2套转动组件共同通过一套动力源驱动;所述滑动单元包括直线变位机构7和驱动气缸6,直线变位机构7滑动设置于前基板1上,驱动气缸6固定连接于前基板1上,驱动气缸6与直线变位机构7配合,用于拖动直线变位机构7相对于前基板1滑动;所述滑动单元的直线变位机构7设置于独立驱动的2套转动组件之间;另2套转动组件在前基板1上靠近于驱动气缸6位置设置;每套转动组件包括驱动齿轮组和旋转变位机构,驱动齿轮组2与旋转变位机构3进行啮合传动,所述旋转变位机构3设有拧紧轴安装孔,拧紧轴设置于安装孔中;通过每套转动组件的动力源提供动力控制旋转变位机构3上的拧紧设备到达要求位置,以实现拧紧轴轴心分度圆直径的改变;

39.进一步的,所述的旋转变位机构3为齿盘,拧紧轴安装孔开设在齿盘上;

40.进一步的,独立驱动的2套转动组件的结构完全相同,每套转动组件包括,1个驱动齿轮组2、1个齿盘及1套伺服电机组,所述的伺服电机组为第一伺服电机组9;所述驱动齿轮组2包括主动齿轮和从动齿轮,伺服电机组9设置于前基板1的一侧,电机输出轴连接于主动齿轮轴上,主动齿轮与从动齿轮啮合,从动齿轮与齿盘啮合;通过伺服电机组9驱动驱动齿轮组2转动,齿轮带动旋转变位机构3同步转动,通过伺服控制旋转变位机构3上的拧紧设备到达要求的位置;

41.所述的独立驱动的2套转动组件的2个齿盘分别称之为1#齿盘和2#齿盘;

42.进一步的,共同通过一套动力源驱动的2套转动组件包括:1个驱动齿轮组、2个齿盘及1套伺服电机组;所述伺服电机组为第二伺服电机组10;同样,伺服电机组10设置于前基板1的一侧,电机输出轴连接于主动齿轮轴上,主动齿轮与从动齿轮啮合,主动齿轮与从动齿轮同时分别与2个齿盘啮合;所述的驱动齿轮的主动齿轮和从动齿轮为同步异向驱动齿轮组4;所述的旋转变位机构为第二旋转变位机构5;

43.伺服电机组10驱动同步异向驱动齿轮组4同步异向转动,齿轮带动旋转变位机构5的两个齿盘进行相反方向的同步转动,通过伺服控制旋转变位机构5上的两个拧紧设备到达要求的位置;

44.所述共同通过一套动力源驱动的2套转动组件的2个齿盘分别称之为3#齿盘和4#齿盘;

45.进一步的,所述的滑动单元的数量为1组,其中直线变位机构7连接于驱动气缸6上;所述直线变位机构7设置有拧紧轴安装孔的滑板,所述滑板包括设置于所述前基板两端的滑块和滑块压板;其中,所述滑块压板与驱动气缸6同侧;所述滑块穿过所述前基板1与所述滑块压板固定连接;所述滑块可相对所述前基板1滑动;所述滑块压板上设置有变位拉板,所述驱动气缸6输出端设置有变位拉杆;所述变位拉板与所述变位拉杆配合,用于改变拧紧轴安装孔的圆心相对所述前基板1中心之间的距离;

46.前基板1上的每套旋转组件上还设置定位装置8,实现变位后的拧紧设备能够二次固定位置;每个定位装置设置在旋转变位机构上;前基板1对应每个旋转变位机构外周位置至少设置有3个定位销孔12;定位销孔12与定位装置配合,用于旋转变位机构相对前基板1的位置固定;

47.其中,定位销孔12的位置变化用于改变拧紧轴安装孔圆心与前基板1中心之间的距离。

48.进一步的,所述的定位装置包括:驱动气缸8.1,所述驱动气缸8.1的一端通过固定

座8.2连接在旋转变位机构上,驱动气缸8.1缸体内的活塞杆伸缩设置于固定座8.2内部并且活塞杆的头部设置有定位销组件8.3,定位销组件8.3设置于固定座8.2中;

49.在每套转动组件的各个旋转变位机构转动到要求位置后,通过控制驱动气缸8.1驱动定位销组件8.3伸出,与前基板1上的定位销孔12配合,实现变位后的二次定位。

50.本实施例中,五轴变四轴拧紧设备变位机构的1#齿盘和2#齿盘上相对应的固定1#拧紧轴和2#拧紧轴,3#齿盘和4#齿盘上相对应的固定3#拧紧轴和4#拧紧轴;而5#拧紧轴是由直线变位机构7固定后通过驱动气缸6推动或拉动来实现分度圆的径向大小变化;通过以上机构的变化,可实现分布圆φ335(对应轮胎螺栓数量为10个)、φ285 .75(对应轮胎螺栓数量为10 个)及φ275(对应轮胎螺栓数量为8个)三种汽车轮胎或汽车制动鼓螺栓分度圆的变化和对应拧紧。

51.采用上述变位机构的拧紧设备进入拧紧工作状态前,首先确定所拧紧工件的机型,即汽车轮胎螺是10颗或是8颗,对应分度圆是φ335、φ285 .75或是φ275,确定好后,首先要对设备主机的进行变位;

52.五轴φ335变位状态如图5所示,通过第一伺服电机组9和第二伺服电机组10提供动力,驱动各齿轮组旋转,带动各旋转变位机构上各个拧紧轴(1#、2#、3#、4#)进行旋转到达要求位置,5#拧紧轴通过直线变位机构7推动到最大,然后通过定位装置8将各旋转变位机构插入到前基板1对应位置的定位销孔12中,进行定位;这时,1#、2#、3#、4#、5#拧紧轴圆心对应分度圆直径为φ335,五轴互为72

°

均布;

53.五轴φ285 .75变位状态如图6所示,通过第一伺服电机组9和第二伺服电机组10提供动力,驱动各齿轮组旋转,带动各旋转变位机构上各个拧紧轴(1#、2#、3#、4#)进行旋转到达要求位置,5#拧紧轴通过直线变位机构7拉动到最小,然后通过定位装置8将各旋转变位机构插入到前基板1对应位置的定位销孔12中,进行定位;这时,1#、2#、3#、4#、5#拧紧轴圆心对应分度圆直径为φ285 .75,五轴互为72

°

均布;

54.四轴φ275变位状态如图7所示,通过第一伺服电机组9和第二伺服电机组10提供动力,驱动各齿轮组旋转,带动各旋转变位机构上各个拧紧轴(1#、2#、3#、4#)进行旋转到达要求位置,5#拧紧轴通过直线变位机构7推动到最大,5#拧紧轴不在分度圆上,然后通过定位装置8将各旋转变位机构插入到前基板1对应位置的定位销孔12中,进行定位;这时1#、2#、3#、4#拧紧轴圆心对应对应分度圆直径为φ275, 其中的1#、2#、3#、4#轴互为90

°

均布。

55.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

56.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

57.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固

定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

58.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

59.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。