1.本实用新型涉及机械制造技术领域,特别涉及一种装配工装及夹持工装。

背景技术:

2.为减小介质运动在罐体内部造成的冲击,通常会在罐体内部设置防波板。由于防波板采用整体锥形的设计结构,整体装配及焊接均需在罐体内部有限的空间内完成,且工件外形尺寸较大,因此装配难度大、装配作业条件差。

3.目前,罐体内部的球盖形防波板装配为传统的人工装配方式,通过多人配合将球盖形防波板搬运至罐体内部,装配位置调整均由人工完成,工作效率低,作业人员劳动强度大。

技术实现要素:

4.本实用新型的目的在于提供一种工作效率较高、劳动强度较低的装配工装及夹持工装,以解决现有技术中的问题。

5.为解决上述技术问题,本实用新型提供一种装配工装,以用于装配防波板和罐体,所述装配工装包括底座、与所述底座连接的悬臂、与所述悬臂连接用于支撑所述防波板的支撑机构、用于支撑并带动所述罐体移动的行走机构以及用于焊接所述防波板和所述罐体的焊接机构;

6.所述悬臂的一端伸出所述底座,且所述悬臂能够相对于所述底座上下移动而调整位于所述支撑架上的防波板的高度位置,所述行走机构对应所述悬臂的伸出端设置,并能够带动所述罐体向靠近所述悬臂方向移动而使所述防波板伸入所述罐体内或远离所述悬臂,所述支撑机构包括支撑架以及分列于所述支撑架的顶部和底部的上卡爪和下卡爪,所述支撑架设置于所述悬臂的伸出端部处,且所述支撑架相对于所述悬臂可转动而能够调整所述防波板的垂直度,所述下卡爪固定于所述支撑架的底部,以与所述防波板下部的开口配合而支撑所述防波板,所述上卡爪套设于所述支撑架上而能够与所述防波板抵接而夹紧所述防波板。

7.在其中一实施方式中,所述支撑架呈弧形,其凸面朝向所述悬臂;

8.所述支撑架包括平行间隔设置的两支撑杆以及连接两支撑杆的多个连接杆,所述支撑杆呈弧形,且凸面朝向所述悬臂。

9.在其中一实施方式中,所述下卡爪包括固定于所述支撑架底部的底板以及设置于所述底板上的侧板,所述侧板与所述支撑架间隔设置,且所述侧板远离所述悬臂;

10.所述底板呈弧形,且所述底板的凸面向上。

11.在其中一实施方式中,所述上卡爪包括连接框、设置于所述连接框其中一侧的过渡板、设置于所述过渡板相对于所述连接框另一侧的挡板以及限位杆;

12.所述连接框内部中空而能够套设于所述支撑架上,所述挡板上设有限位孔,所述限位杆与所述限位孔螺接,而使所述限位杆能够与所述防波板抵接。

13.在其中一实施方式中,所述悬臂的伸出端与所述支撑架铰接连接,所述支撑架通过一推动机构推动其相对于所述悬臂转动而调节所述支撑架的垂直度;所述推动机构包括:

14.连接杆,位于所述悬臂的上方,并与所述支撑架朝向所述悬臂的侧面固定连接;

15.推杆,位于所述悬臂的上方,并与所述连接杆铰接连接;

16.推动动力件,与所述推杆连接并驱动推杆移动而带动所述连接杆的移动,从而推动所述支撑架转动。

17.在其中一实施方式中,所述支撑架与所述悬臂的伸出端之间通过铰接机构实现可转动连接;所述铰接机构包括:

18.安装件,固定于所述悬臂的伸出端处;所述安装件上开设有转孔;

19.连接件,固定于所述支撑架朝向所述悬臂的侧面上;所述连接件上开设有连接孔;

20.铰接轴,同时穿设于所述转孔和所述连接孔内。

21.在其中一实施方式中,所述悬臂通过升降机构与所述底座连接;所述升降机构包括:

22.升降滑道,设于所述底座的一侧,并沿所述底座的高度方向设置;

23.升降滑板,与所述悬臂固定连接并与所述升降滑道滑动配合;

24.升降动力机构,包括升降驱动电机和沿所述底座的高度方向延伸的升降螺杆,所述升降螺杆与所述升降滑板连接;所述升降驱动电机驱动所述升降螺杆转动进而带动所述升降滑板沿所述升降滑道移动。

25.在其中一实施方式中,所述升降机构还包括平行间隔设置于所述底座上的两限位件,且两限位件分列于所述升降滑道的顶端和底端,以限制所述升降滑板的滑动。

26.在其中一实施方式中,所述焊接机构包括用于焊接的焊接件以及支撑所述焊接件的悬挂件;所述悬挂件包括固定于所述悬臂底部的连接板以及设置于所述连接板底部的基板,所述基板用于支撑所述焊接件。

27.在其中一实施方式中,所述行走机构的顶部设有滚轮,使所述罐体能够沿周向转动。

28.在其中一实施方式中,所述装配工装还包括遥控器;

29.所述遥控器与所述升降机构电性连接,用于控制所述悬臂的升降;所述遥控器与所述行走机构电性连接,用于控制所述行走机构带动罐体的移动和转动;

30.所述遥控器与所述推动机构电性连接,用于控制所述支撑架相对于所述悬臂的转动。

31.本实用新型还提供一种夹持工装,以用于夹紧支撑防波板,包括底座、与所述底座连接的悬臂以及与所述悬臂连接用于支撑所述防波板的支撑机构;

32.所述悬臂的一端伸出所述底座,且所述悬臂能够相对于所述底座上下移动而调整位于所述支撑机构上的防波板的高度位置,所述支撑机构包括支撑架以及分列于所述支撑架的顶部和底部的上卡爪和下卡爪,所述支撑架设置于所述悬臂的伸出端部处,且所述支撑架相对于所述悬臂可转动而能够调整所述防波板的垂直度,所述下卡爪固定于所述支撑架的底部,以与所述防波板下部的开口配合而支撑所述防波板,所述上卡爪套设于所述支撑架上而能够与所述防波板抵接而夹紧所述防波板。

33.在其中一实施方式中,所述支撑架呈弧形,其凸面朝向所述悬臂;

34.所述支撑架包括平行间隔设置的两支撑杆以及连接两支撑杆的多个连接杆,所述支撑杆呈弧形,且凸面朝向所述悬臂。

35.在其中一实施方式中,所述下卡爪包括固定于所述支撑架底部的底板以及设置于所述底板上的侧板,所述侧板与所述支撑架间隔设置,且所述侧板远离所述悬臂;

36.所述底板呈弧形,且所述底板的凸面向上。

37.在其中一实施方式中,所述上卡爪包括连接框、设置于所述连接框其中一侧的过渡板、设置于所述过渡板相对于所述连接框另一侧的挡板以及限位杆;

38.所述连接框内部中空而能够套设于所述支撑架上,所述挡板上设有限位孔,所述限位杆与所述限位孔螺接,而使所述限位杆能够与所述防波板抵接。

39.在其中一实施方式中,所述悬臂的伸出端与所述支撑架铰接连接,所述支撑架通过一推动机构推动其相对于所述悬臂转动而调节所述支撑架的垂直度;所述推动机构包括:

40.连接杆,位于所述悬臂的上方,并与所述支撑架朝向所述悬臂的侧面固定连接;

41.推杆,位于所述悬臂的上方,并与所述连接杆铰接连接;

42.推动动力件,与所述推杆连接并驱动推杆移动而带动所述连接杆的移动,从而推动所述支撑架转动。

43.在其中一实施方式中,所述支撑架与所述悬臂的伸出端之间通过铰接机构实现可转动连接;所述铰接机构包括:

44.安装件,固定于所述悬臂的伸出端处;所述安装件上开设有转孔;

45.连接件,固定于所述支撑架朝向所述悬臂的侧面上;所述连接件上开设有连接孔;

46.铰接轴,同时穿设于所述转孔和所述连接孔内。

47.在其中一实施方式中,所述悬臂通过升降机构与所述底座连接;所述升降机构包括:

48.升降滑道,设于所述底座的一侧,并沿所述底座的高度方向设置;

49.升降滑板,与所述悬臂固定连接并与所述升降滑道滑动配合;

50.升降动力机构,包括升降驱动电机和沿所述底座的高度方向延伸的升降螺杆,所述升降螺杆与所述升降滑板连接;所述升降驱动电机驱动所述升降螺杆转动进而带动所述升降滑板沿所述升降滑道移动;

51.所述升降机构还包括平行间隔设置于所述底座上的两限位件,且两限位件分列于所述升降滑道的顶端和底端,以限制所述升降滑板的滑动。

52.由上述技术方案可知,本实用新型的优点和积极效果在于:

53.本实用新型中的装配工装包括底座、与底座连接的悬臂、与悬臂连接用于支撑防波板的支撑机构、用于支撑并带动罐体移动的行走机构以及用于焊接防波板和罐体的焊接机构。将悬臂设置为可沿底座上下移动,支撑架设置为与悬臂可转动连接,从而能够调整支撑架的高度以及支撑架的垂直度,上卡爪和下卡爪设置为能够分别卡置于防波板的两开口中而夹紧防波板,行走机构设置为可带动罐体靠近或远离悬臂,并通过位于悬臂底部的焊接机构对防波板和罐体进行焊接,实现了防波板的自动化进出罐体,实现了自动化的调整防波板与罐体的相对位置,代替了大部分人工劳动,降低了劳动强度,提高了效率。同时,操

作方便,准确度高。

54.本实用新型中的夹持工装通过上卡爪、下卡爪以及支撑架能够很好的夹紧防波板。

附图说明

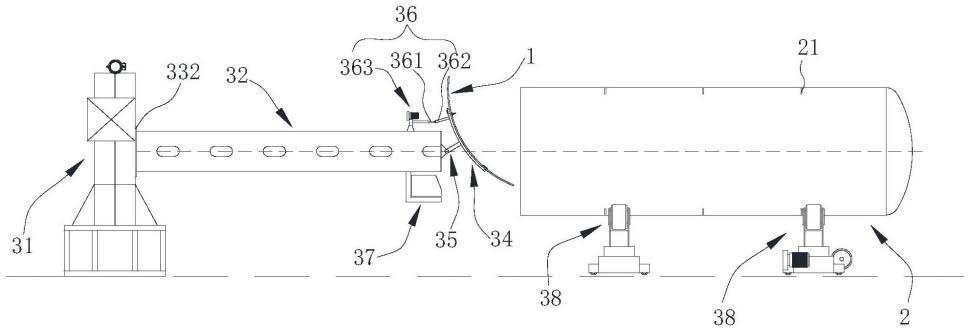

55.图1是本实用新型中装配工装与罐体的结构示意图,其中,罐体与支撑架之间具有间隔。

56.图2是本实用新型中装配工装、防波板与罐体的结构示意图,其中,防波板位于罐体内。

57.图3是本实用新型中装配工装的部分侧视图。

58.图4是本实用新型中支撑机构的示意图。

59.图5是本实用新型中上卡爪的示意图。

60.图6是本实用新型中行走机构与罐体的示意图。

61.图7是本实用新型中行走件的示意图。

62.附图标记说明如下:

63.1、防波板;2、罐体;

64.31、底座;311、底架;312、立柱;313、加强筋;32、悬臂;331、升降滑道;332、升降滑板;333、升降驱动电机;334、升降螺杆;335、限位件;34、支撑机构;341、支撑架;342、下卡爪;3421、底板;3422、侧板;343、上卡爪;3431、连接框;3432、过渡板;3433、挡板;3434、限位杆;3436、杆体;3437、把手;35、铰接机构;36、推动机构;361、推杆;362、连接杆;363、推动件;37、焊接机构;38、行走件;381、基座;382、滑轮;383、滚轮。

具体实施方式

65.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

66.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

67.本实用新型提供一种装配工装,用于装配防波板和罐体。该装配工装以自动作业替代人工装配,因此工作效率较高、劳动强度较低。

68.其中,罐体包括筒体以及位于筒体两端的封头。其中,罐体在与防波板进行装配时,至少一封头还未安装于筒体处,即筒体一端依然开口。

69.防波板安装于罐体的筒体内,并与筒体焊接连接。其中,筒体的内壁焊接有垫板,垫板与防波板的边缘焊接连接。

70.具体地,防波板为曲面防波板,其呈球冠形。防波上设有至少两开口,两开口沿防波板的径向间隔设置,且其中一开口位于边缘。

71.示例性地,两开口基本位于同一直径上,在防波板位于罐体内时,其中一开口位于顶部,另一开口位于底部。且位于底部的开口的高度较大。

72.或者,其中一开口位于边缘,另一开口位于中间。在防波板位于罐体内时,边缘的

开口位于顶部,另一开口位于其下方。

73.因此,防波板上的两开口在位于罐体内时,沿竖向间隔设置,其中之一位于顶部,即位于顶部的开口,另一在该顶部开口的下方,即位于下部的开口。该下部的开口相对于位于顶部的开口而言,其是指在顶部开口的下方。

74.其中,一个罐体内设有多个防波板,每个防波板与罐体的装配均可采用本技术中的装配工装。

75.图1示出了装配工装与罐体的示意图,图2示出了装配工装与防波板、罐体的示意图,参阅图1和图2,该装配工装包括底座31、与底座31连接的悬臂32、与悬臂32连接用于支撑防波板1的支撑机构34、用于支撑并带动罐体2移动的行走机构以及用于焊接防波板1和罐体2的焊接机构37。将悬臂32设置为可沿底座31上下移动,支撑架341设置为与悬臂32可转动连接,从而能够调整支撑架341的高度以及支撑架341的垂直度,上卡爪343和下卡爪342设置为能够分别卡置于防波板1的两开口中而夹紧防波板1,行走机构设置为可带动罐体2靠近或远离悬臂32,并通过位于悬臂32底部的焊接机构37对防波板1和罐体2进行焊接,实现罐体2和防波板1的自动化装配。

76.图3示出了装配工装的侧视图,参阅图3,底座31包括一底架311以及竖立于底架311上的立柱312。

77.底架311呈框架型。立柱312呈方形,且立柱312的下部与底架311之间还设有加强筋313。本实施例中,立柱312的周侧均设有一加强筋313。

78.悬臂32与底座31的立柱312连接。悬臂32呈筒状,其轴线沿水平方向延伸。悬臂32伸出底座31,定义其伸出底座31的端部为伸出端。

79.具体地,悬臂32沿其轴线方向间隔设有多个减重孔,以减轻悬臂32的重量。本实施例中,减重孔分为两组,两组减重孔分列于悬臂32轴线的两侧,每组减重孔包括多个沿轴线方向间隔设置的减重孔。且两组减重孔之间的连线水平延伸,并垂直于悬臂32的轴线。

80.悬臂32与底座31之间设有升降机构,实现悬臂32与底座31连接并使悬臂32可以相对于底座31上下移动,而调整位于支撑架341上的防波板1的高度位置。

81.具体地继续参阅3,升降机构包括升降滑道331、升降滑板332和升降动力机构。

82.升降滑道331设于底座31的一侧,并沿底座31的高度方向设置。具体地,升降滑道331设置于立柱312朝向悬臂32的一侧。本实施例中,升降滑道331包括两平行间隔设置的轨道,轨道沿竖向延伸。

83.升降滑板332与悬臂32固定连接并与升降滑道331滑动配合。具体地,升降滑板332沿竖向延伸,并与两轨道滑动配合。升降滑板332与悬臂32的端部固定连接,且升降滑板332的周缘向外超出悬臂32。

84.升降动力机构包括升降驱动电机333和沿底座31的高度方向延伸的升降螺杆334,升降螺杆334与升降滑板332连接。升降驱动电机333驱动升降螺杆334转动进而带动升降滑板332沿升降滑道331上下移动。具体地,升降螺杆334位于两轨道之间。

85.本实施例中,升降驱动电机333位于立柱312的顶部,与升降螺杆334的顶部连接,驱动升降螺杆334转动,进而带动升降滑板332沿竖向做直线运动。

86.进一步地,升降机构还包括平行间隔设置于底座31上的两限位件335,且两限位件335分列于升降滑道331的顶端和底端,以限制升降滑板332的滑动。

87.具体地,两限位件335均与立柱312固定连接,且两者平行间隔设置。相对于升降滑道331,其中一限位件335靠近升降滑道331的顶端,用于限制升降滑板332继续向上移动,另一限位件335靠近升降滑道331的底端,用于限制升降滑板332继续向下移动。

88.本实施例中,限位件335呈板状。

89.支撑机构34设置于悬臂32的伸出端处,用于支撑防波板1。具体地图4示出了支撑机构34的示意图,参阅图4,支撑机构34包括支撑架341以及分列于支撑架341顶部的上卡爪343和底部的下卡爪342。

90.支撑架341设置于悬臂32的伸出端部处,且支撑架341相对于悬臂32可转动而能够调整防波板1的垂直度。

91.其中,支撑架341呈弧形,其凸面朝向悬臂32。支撑架341的弧形用于与本技术中呈弧形的防波板1适配,能够更好地适配防波板1,从而更好地支撑防波板1。

92.具体地,支撑架341包括平行间隔设置的两支撑杆以及连接两支撑杆的多个连接杆362。各支撑杆均呈弧形,且凸面朝向悬臂32。多个连接杆362平行间隔设置。

93.支撑架341与悬臂32的伸出端之间通过铰接机构35实现可转动连接。具体地,铰接机构35包括安装件、连接件和铰接轴。本实施例中,安装件和连接件之间的铰接点位于悬臂32的轴线延长线上。

94.安装件设置于悬臂32的伸出端处,包括与悬臂32固定连接的固定杆以及与固定杆连接的安装支耳。

95.本实施例中,固定杆的数量为两个,呈十字交叉设置。各固定杆的端部均与悬臂32的内壁固定连接。

96.安装支耳与固定杆固定连接,并经过悬臂32的轴线。具体地,安装支耳包括平行间隔设置的多个耳板,各耳板上均开设有转孔。

97.连接件固定于支撑架341朝向悬臂32的侧面上。本实施例中,连接件设置于支撑架341的下部。

98.其中,连接件包括平行间隔设置的多个连接板,各连接板上均开设有连接孔。

99.连接件与安装件连接时,多个连接板与多个耳板相互交错设置,铰接轴同时穿设于转孔和连接孔内,进而实现两者之间的铰接连接。

100.下卡爪342固定于支撑架341的底部,以与防波板1下部的开口配合而支撑防波板1。具体地,下卡爪342包括固定于支撑架341底部的底板3421以及设置于底板3421上的侧板3422。底板3421呈弧形,且底板3421的凸面向上。侧板3422与支撑架341间隔设置,且侧板3422远离悬臂32。

101.上卡爪343套设于支撑架341上而能够与防波板1抵接而夹紧防波板1。具体地图5示出了上卡爪343的示意图,结构图4和图5,上卡爪343包括连接框3431、设置于连接框3431其中一侧的过渡板3432、设置于过渡板3432相对于连接框3431另一侧的挡板3433以及限位杆3434。

102.连接框3431内部中空而能够套设于支撑架341上,连接框3431和挡板3433分列于过渡板3432的两侧,即过渡板3432大致水平延伸,连接框3431位于过渡板3432靠近悬臂32的一侧,挡板3433位于过渡板3432远离悬臂32的一侧。

103.挡板3433上设有限位孔,限位杆3434与限位孔螺接,而使限位杆3434能够与防波

板1抵接。具体地,限位孔的轴线平行于悬臂32的轴线,且限位孔的周壁环设有内螺纹。限位杆3434的外周环设有外螺纹,且外螺纹与内螺纹适配。

104.本实施例中,限位杆3434包括相互垂直的杆体3436和把手3437。在限位杆3434与挡板3433螺接时,杆体3436平行于悬臂32的轴线。把手3437方便操作人员的操作。

105.支撑机构34支撑防波板1的原理如下:将防波板1吊运至支撑架341上,使防波板1的凸面朝向支撑架341的凹面,防波板1下部的开口卡置于下卡爪342处,再将上卡爪343套设于支撑架341上,并使上卡爪343向下移动至与防波板1抵接,且上卡爪343卡置于防波板1顶部的开口内。然后将限位杆3434螺接于限位孔内,使限位杆3434朝向悬臂32的端部与防波板1抵接,进而限制防波板1的移动,避免其脱离支撑架341。

106.上卡爪343相对于支撑架341的套设设置,使该支撑机构34能够适配不同尺寸的防波板1,功能性强。支撑机构34能够适配不同尺寸的防波板1,防波板1尺寸与罐体2尺寸适配,从而使该装配工装能够适配不同尺寸的罐体2和防波板1。

107.支撑架341通过一推动机构36推动其相对于悬臂32转动而调节支撑架341的垂直度。支撑架341的垂直度指支撑架341与竖直面之间的夹角。本实施例中,支撑架341垂直时,其与竖直面之间的夹角为0

±

0.5

°

。

108.具体地,推动机构36包括推杆361、连接杆362和推杆361动力件。

109.推杆361位于悬臂32的上方,且推杆361平行于悬臂32的轴线。推杆361与连接杆362铰接连接。

110.连接杆362位于悬臂32的上方,并与支撑架341朝向悬臂32的侧面固定连接。本实施例中,连接杆362向靠近支撑架341的方向倾斜向上设置。

111.推动件363与推杆361连接并驱动推杆361移动而带动连接杆362的移动,从而带动支撑架341转动。

112.推动机构36的工作原理如下:推动件363推动推杆361伸出,即推杆361沿悬臂32的轴线向靠近支撑架341的方向移动,从而推动连接杆362转动,使连接杆362远离推杆361的一端向下转动,使支撑架341的顶部向远离悬臂32的方向转动,从而调节支撑架341的垂直度。

113.本实施例中,在连接杆362转动至与悬臂32的轴线平行时,支撑架341竖直。

114.在推动杆缩回,即推杆361沿悬臂32的轴线向远离支撑架341的方向移动时,使连接杆362远离推杆361的一端向上转动,使支撑架341的顶部向靠近悬臂32的方向转动。

115.本实施例中,推动件363采用电机形式,即推动件363和推杆361采用电动推杆361的形式。其他实施例中,推动件363还可以采用气缸或液缸。

116.进一步地,悬壁32的顶部和支撑架341的上部设有连接链,保证支撑架341与悬臂32之间的连接,从而保证安全。

117.焊接机构37设置于悬臂32的伸出端的底部,用于焊接防波板1和罐体2。

118.具体地,焊接机构37包括用于焊接的焊接件以及支撑焊接件的悬挂件。悬挂件包括固定于悬臂32底部的连接板以及设置于连接板底部的基板,基板用于支撑焊接件。即悬挂件与悬臂32固定连接,并提供一位置用于放置焊接件。焊接件采用相关技术中的焊接设备即可。

119.图6示出了行走机构与罐体2的示意图,参阅图6,行走机构用于支撑罐体2并带动

罐体2移动从而靠近或远离悬臂32。行走机构对应悬臂32的伸出端设置,并能够带动罐体2向靠近悬臂32方向移动而使防波板1伸入罐体2内或远离悬臂32。

120.具体地,行走机构包括输送轨道以及能够沿输送轨道移动的行走件38。

121.输送轨道沿悬臂32的轴线方向延伸。具体地,输送轨道包括平行间隔设置的两轨道。

122.本实施例中,行走件38的数量为两个,沿罐体2的轴线间隔设置。其他实施例中,行走件38的数量还可以依据实际需要而设置。

123.图7示出了行走件38的示意图,参阅图7,各行走件38包括基座381、设置于基座381底部两端的滑轮382以及设置于基座381顶部两端的滚轮。其中一滑轮382连接有减速机,驱动滑轮382沿输送轨道移动。

124.滚轮用于支撑罐体2并能够使罐体2转动,而调整罐体2周向的位置,从而调整保证防波板1与罐体2之间沿周向的相对位置。

125.进一步地,装配工装还包括遥控器。遥控器与升降机构电性连接,用于控制悬臂的升降;遥控器与行走机构电性连接,用于控制行走机构带动罐体的移动和转动;遥控器与推动机构电性连接,用于控制支撑架相对于悬臂的转动。

126.具体地,遥控器分别为第一遥控器、第二遥控器和第三遥控器。其中,第一遥控器与升降机构电性连接,用于控制悬臂32的升降。第一遥控器还与推动机构电性连接,用于控制推动杆361的伸缩而调节支撑架341的垂直度。

127.具体的,第一遥控器与升降机构以及推动机构采用无线通讯的方式实现电性连接。如频道号和服务编码配对连接的。

128.第二遥控器与行走件38电性连接,用于控制行走件38在输送轨道上移动。

129.第三遥控器与滚轮电性连接,用于控制滚轮的转动,进而调整罐体2在周向上的位置,方便防波板1与罐体2在周向上的定位。

130.第二遥控器和第三遥控器均采用线缆的方式实现电性连接。经过上述分析,本实施例中的装配工装通过升降机构驱动悬臂32上下移动,从而调整防波板1的高度,通过推动机构36调节支撑架341的垂直度从而调整防波板1相对于罐体2的竖直位置,通过行走机构带动罐体2移动,并通过行走机构调节罐体2的周向位置从而调整罐体2与防波板1之间的周向位置,实现了防波板1的自动化进出罐体2,实现了自动化的调整防波板1与罐体2的相对位置,代替了大部分人工劳动,降低了劳动强度,提高了效率。同时,操作方便,准确度高。

131.上述装配工装的装配方法,包括以下步骤:

132.s1、将防波板1吊运至支撑架341上,使防波板1下部的开口卡置于下卡爪342处,并通过上卡爪343固定防波板1。

133.具体地,在吊运防波板1时,可使支撑架341倾斜设置,即此时支撑架341的顶部靠近悬臂32。防波板1放置于支撑架341后,将上卡爪343套设于支撑架341,并将限位杆3434与挡板3433螺接,与防波板1抵接,限制防波板1的移动。

134.s2、启动行走机构,使行走机构带动罐体2向悬臂32靠近,在罐体2与防波板1之间的距离到达预设距离后停止。

135.具体地,该预设距离可为500mm。即罐体2与防波板1之间的距离为500mm时停止,便于调整防波板1相对于罐体2的位置。调整好之后,再让防波板1进入罐体2内。预设距离可以

依据实际需要而设置。

136.s3、调整悬臂32的高度位置,使悬臂32的轴线与罐体2的轴线位于同一水平面上。

137.具体地,通过升降机构的作用,使悬臂32上下移动,进而使悬臂32的轴线与罐体2的轴线位于同一水平线上。

138.s4、继续启动行走机构,使罐体2移动至罐体2内的第一装配位置到达防波板1处。

139.具体的,在调整了防波板1的高度位置后,继续启动行走机构,使防波板1进入罐体2内。

140.s5、调整支撑架341的垂直度,使防波板1的边缘对准罐体2内的垫板的中心。

141.具体地,通过推动机构36推动支撑架341,从而调整防波板1的垂直度。

142.上述装配工装中的底座31、悬臂32、升降机构和支撑机构34共同构成一用于夹紧支撑防波板1的夹持工装。该夹持工装能够很好的夹持住防波板1,并带动防波板1进行升降,以及调节防波板1的垂直度,使防波板1能够很好地与罐体2匹配。

143.上述夹持工装所夹持的防波板1还可以与罐体2采用铆接的方式或其他方式连接。

144.由上述技术方案可知,本实用新型的优点和积极效果在于:

145.本实用新型中的装配工装包括底座、与底座连接的悬臂、与悬臂连接用于支撑防波板的支撑机构、用于支撑并带动罐体移动的行走机构以及用于焊接防波板和罐体的焊接机构。将悬臂设置为可沿底座上下移动,支撑架设置为与悬臂可转动连接,从而能够调整支撑架的高度以及支撑架的垂直度,上卡爪和下卡爪设置为能够分别卡置于防波板的两开口中而夹紧防波板,行走机构设置为可带动罐体靠近或远离悬臂,并通过位于悬臂底部的焊接机构对防波板和罐体进行焊接,实现了防波板的自动化进出罐体,实现了自动化的调整防波板与罐体的相对位置,代替了大部分人工劳动,降低了劳动强度,提高了效率。同时,操作方便,准确度高。

146.本实用新型中的夹持工装通过上卡爪、下卡爪以及支撑架能够很好的夹紧防波板。

147.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。