1.本实用新型涉及橡胶骨架标识技术领域,更具体地说,涉及一种销耳骨架激光打字工装。

背景技术:

2.激光打标技术是激光加工最大的应用领域之一。激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。激光打标可以打出各种文字、符号和图案等,字符大小可以从毫米到微米量级,这对产品的防伪有特殊的意义。

3.对于不规则的物体,在进行激光打标的时候往往需要额外的工装进行固定,现有一种圆柱形的销耳骨架,需要在其端头进行激光打字。现有工装是将多根销耳并列排布,然后采用逐根打印的方式对在销耳骨架的端头进行激光打字。但是这种方式效率极低,渐渐难以满足产能需求,而且现有工装对多根销耳并列排布,由于骨架的偏移,会造成打字位置不准确,出现打偏打漏的情况,打坏的工件直接做报废处理,也造成了严重的资源浪费。

4.因此,需要一种销耳骨架激光打字工装,能够避免多根骨架并列排布造成的位置偏移,以及能够增强操作人员的操作舒适性,提高激光打字的效率。

技术实现要素:

5.1.实用新型要解决的技术问题

6.本实用新型的目的在于克服现有技术中不足,提供了一种销耳骨架激光打字工装,用于解决现有多根骨架并列排布容易造成位置偏移,浪费资源的问题。

7.2.技术方案

8.为达到上述目的,本实用新型提供的技术方案为:一种销耳骨架激光打字工装,其包括,底座、丝杆、螺帽、中框、夹臂、内六角螺丝、上固定板;所述丝杆和螺帽将底座和中框进行固定,固定的间距约为销耳骨架长度的3/5;所述夹臂和上固定板通过内六角螺丝进行固定,中框的定位台实现上下两部分的定位;工装的总体高度为销耳骨架长度的4/5。

9.作为本实用新型更进一步的改进,所述底座整体为矩形,其中部设有若干排第一槽,所述第一槽中部平直,两端为半圆形,所述第一槽内还设有倒角;所述底座四角开孔,与所述丝杆配合。

10.作为本实用新型更进一步的改进,所述底座的尺寸为长120mm*宽120mm*高10mm,所述第一槽设有3排;所述第一槽的宽度比销耳骨架直径大0.3mm,两端为比销耳骨架直径大0.3mm的半圆,深度5-6mm,边缘用60

°

、深3mm进行倒角;所述底座四角开孔,孔直径比所述丝杆大0.2mm。

11.作为本实用新型更进一步的改进,所述中框形状与所述底座大小一致,形状相似,所述中框的中部设有若干第二槽,所述第二与所述第一槽数量、大小一致,所述第二槽中部平直,两端为半圆形;所述中框四角开孔,孔径与所述底座四角的孔的孔径一致。

12.作为本实用新型更进一步的改进,所述上固定板的大小与所述底座一致,所述上固定板中部设有若干第三槽,所述第三槽内设有朝下的倒角。

13.作为本实用新型更进一步的改进,所述第三槽为宽度比销耳骨架直径大0.1mm,两端以比销耳骨架直径大0.1mm的半圆相交形成的通槽,朝下的方向加工60

°

、深3mm的倒角。

14.作为本实用新型更进一步的改进,所述夹臂的高度约为销耳骨架长度的1/5。

15.作为本实用新型更进一步的改进,所述夹臂一端与上固定板通过内六角螺丝进行定位固定,另一端通过定位槽形成快速定位。

16.作为本实用新型更进一步的改进,所述底座、丝杆、螺帽、中框、夹臂、内六角螺丝、上固定板表面均设有防锈层。

17.3.有益效果

18.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

19.本实用新型通过对工装的重新设计,使得销耳骨架的一次打字数量从1根变为多根,省去重复拔插销耳骨架的操作,且刻字位置定位准确,一次性打字合格率基本为100%。缩短销耳骨架激光打字时间,提升生产效率,降低了制造成本,且本实用新型结构设计合理,原理简单,制作成本低易于实现。

附图说明

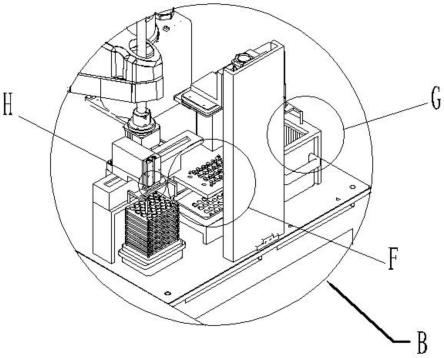

20.图1为本实用新型的一种销耳骨架激光打字工装的整体示意图。

21.图2为本实用新型中底座的结构示意图。

22.图3为本实用新型中底座的截面图。

23.图4为本实用新型中中框的结构示意图。

24.图5为本实用新型中中框的截面图。

25.图6为本实用新型中夹臂的结构示意图。

26.图7为本实用新型中夹臂的侧视图。

27.图8为本实用新型中上固定板的结构图。

28.图9为本实用新型中上固定的透视图。

29.示意图中的标号说明:1-底座、2-丝杆、3-螺帽、4-中框、41-定位槽、5-夹臂、6-内六角螺丝、7-上固定板。

具体实施方式

30.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

31.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

32.实施例1

33.结合图1~9,为本实用新型的第一个实施例,本实施例一种销耳骨架激光打字工装,包括:底座1、丝杆2、螺帽3、中框4、夹臂5、内六角螺丝6、上固定板7;底座1通过丝杆2、螺帽3与中框4进行固定,固定的间距约为销耳骨架长度的3/5;夹臂5和上固定板7通过内六角螺丝6进行固定,中框的定位台41实现上下两部分的定位;工装的总体高度约为销耳骨架长度的4/5。

34.具体的,底座1的尺寸为长120mm*宽120mm*高10mm,加工3排宽度比销耳骨架直径大0.3mm,两端以比销耳骨架直径大0.3mm的半圆相交形成的腰子槽,深度5-6mm,边缘用60

°

、深3mm进行倒角,便于销耳骨架快速放置;四周开孔,孔直径比丝杆2大0.2mm。

35.进一步的,所述中框4尺寸为长120mm*宽120mm*高10mm,加工3排宽度比销耳骨架直径大0.3mm,两端以比销耳骨架直径大0.3mm的半圆相交形成的腰子型通槽;四周开孔,孔直径比丝杆2大0.2mm。

36.再进一步的,所述上固定板7的尺寸为长120mm*宽120mm*高10mm,加工3排宽度比销耳骨架直径大0.1mm,两端以比销耳骨架直径大0.1mm的半圆相交形成的通槽,朝下的方向加工60

°

、深3mm的倒角,便于销耳骨架端头的快速导向。

37.此外,所述夹臂5的高度约为销耳骨架长度的1/5,夹臂5上端与上固定板7通过内六角螺丝6进行定位固定,下端通过定位槽41形成快速定位,且便于拔插。

38.在该实施例中,底座1、丝杆2、螺帽3、中框4、夹臂5、内六角螺丝6、上固定板7均为喷砂除锈、涂刷防锈漆并在表面形成防锈层后的产品。

39.实施例2

40.本实用新型的第二个实施例,基于上一个实施例,在本实施例中,提供了本实用新型的销耳骨架激光打字工装的具体使用方法,具体如下:

41.步骤一:底座1通过丝杆2、螺帽3与中框4进行固定,固定的间距约为销耳骨架长度的3/5;夹臂5和上固定板7通过内六角螺丝6进行固定,中框的定位台41实现上下两部分的定位;工装的总体高度约为销耳骨架长度的4/5;

42.步骤二:将底座1、丝杆2、螺帽3和中框4形成的整体放置在激光打字机下,垂直插入9根销耳骨架每排3根;再将夹臂5、内六角螺丝6和上固定板7形成的整体通过定位槽41对销耳骨架进行精准定位;

43.步骤三:使用100w功率的激光打字机以打字遍数5次、功率80%、脉宽20ns,降功率频率420khz对销耳骨架进行打字。

44.其中步骤三也可以采用其他类型的激光打字机,如:

45.(1)使用100w功率的激光打字机以打字遍数3次、功率88%、脉宽25ns,降功率频率370khz对销耳骨架进行打字。

46.(2)使用100w功率的激光打字机以打字遍数1次、功率95%、脉宽30ns,降功率频率300khz对销耳骨架进行打字。

47.在该实施例中,通过对工装的重新设计,使得销耳骨架的一次打字数量从1根变为9根,省去重复拔插销耳骨架的操作,且刻字位置定位准确,一次性打字合格率基本为100%。缩短销耳骨架激光打字时间,提升生产效率,降低了制造成本。且本实用新型的销耳骨架激光打字工装结构合理,制作成本低,易于实现。

48.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图

中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。