1.本实用新型属于打包机设备技术领域,尤其涉及一种基于打包带的管材打包装置。

背景技术:

2.各种金属管材生产成型后,为了便于后续运输,通常需要进行打包,将多个管材捆扎在一起形成管材捆,在后续运输的过程中整捆地转移。目前的打包方式以金属带打包方式为主,而且基本由人工进行操作。具体地,将多个金属管材码放整齐之后,在前部、中部和后部各设置一道或多道金属绑带,将金属绑带环绕在捆状的金属管材外侧,将绑带的两个自由端采用焊接等形式固定连接,完成捆扎打包。

3.前述操作方式不仅打包效率低,而且通常很难对绑带进行张紧,导致打包完成后的金属管材捆较为松散,为后续的转移运输过程带来诸多不便。由于金属绑带硬度大且折弯后不具备复位回弹的能力,加之不易于对端口进行封闭固定,因此不适用于自动化的打包机设备。与此同时,聚酯纤维材质的打包带在现代包装行业得到了越来越广泛的应用,聚酯纤维打包带具有韧性强、弹性好等特点,在非硬性折弯破坏带体的前提下具备形变后弹性复原的特性,因而易于在打包设备上作为耗材使用。另一方面聚酯纤维材质的打包带可以采用热熔的方式进行封闭,这进一步提升了打包机对打包耗材施加控制的便利性。因此,开发设计一种采用聚酯纤维打包带作为打包耗材的打包机设备具有可行性,现有技术中并不存在此类打包设备。

技术实现要素:

4.本实用新型为解决公知技术中存在的技术问题而提供一种结构设计合理、实现自动运转、打包效率高、打包效果好的基于打包带的管材打包装置。

5.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种基于打包带的管材打包装置包括机架,在机架的内侧上部安装有升降轨道组件,在升降轨道组件的下方安装有内框架,在内框架上安装有打包组件,在机架的顶部安装有驱动升降轨道组件作升降移动的升降气缸,在升降轨道组件的侧部安装有驱动内框架作平移移动的平移气缸,在机架的内侧下部安装有顶部带有缺口的撑带组件;打包组件包括位于撑带组件的缺口之间的左导带轨道和右导带轨道,在左导带轨道的上方设有左上倾斜导带轨道,在内框架上安装有背板,在背板的前部上部安装有中部基体,在中部基体的前部中部设有支座、侧部设有导向座,在中部基体的顶部至少铰接安装有一个压臂,在压臂的前端铰接安装由导向座导向的、带有过带狭孔的压锤,在中部基体的两侧后部同轴地铰接安装有后外拨叉和后内拨叉、两侧前部同轴地铰接安装有前外摆臂和前内摆臂,后外拨叉拨动前外摆臂,后内拨叉拨动前内摆臂,在两个前外摆臂的下端之间安装有带有横向贯通狭缝的移动导带板,在两个前内摆臂的下端之间安装有垫板,在中部基体的支座上安装有熔接机构,在背板的后方安装有凸轮轴以及驱动电机。

6.优选地:后外拨叉为y形形状,后内拨叉为v形形状,压臂为平直形状,在各拨叉和压臂的后端均设有滚轮,在凸轮轴上安装有与各滚轮位置对应的凸轮。

7.优选地:中部基体前部侧部的导向座设置有左右两个,在每个导向座上均安装有压锤,在中部基体的顶部铰接安装有两个压臂且两个压臂的前端分别与两个压锤的上端铰接连接。

8.优选地:熔接机构包括安装在中部基体的支座上的熔接支臂以及向熔接支臂施加高频振动的施振元件,在熔接支臂的下端设有熔接端头,施振元件选取为角磨机。

9.优选地:在垫板上、两个压锤下端对应的位置安装有表面带有齿牙的垫块,在压锤的底部也设有齿牙。

10.优选地:在移动导带板的底部还安装有用于对打包带的端部进行限定的限位条。

11.优选地:在内框架上还安装有对打包带进行牵引输送的牵引输送组件,牵引输送组件包括安装在内框架上的送带电机,在送带电机的输出轴上安装有送带转轮,在内框架上还安装有对打包带进行张紧的张紧气缸。

12.优选地:撑带组件包括c形的撑带环,撑带环的两侧采用基座与机架固定连接、底部采用支撑杆与机架固定连接;在撑带环上由左至右依次安装有左上固定限位板、左侧活动限位板、左下固定限位板、底部活动限位板、右下固定限位板、右侧活动限位板和右上固定限位板,各固定限位板包括前后两个与撑带环固定的限位板,各活动限位板包括前后两个与撑带环采用铰链铰接连接的限位板且限位板的顶部边缘向内侧弯折。

13.优选地:升降轨道组件包括横梁,在横梁的左右两端安装有端座,在横梁的底部安装有滑块,在内框架的顶部安装有滑轨,滑块沿滑轨移动,升降气缸的活塞杆下端与横梁固定连接,平移气缸安装固定在横梁上。

14.优选地:在端座的外侧安装有导向套以及限位块,在机架上安装有与导向套配合的导向杆和与限位块配合的限位杆。

15.本实用新型的优点和积极效果是:

16.本实用新型提供了一种结构设计合理的打包装置,充分发挥了聚酯纤维材料打包带自身具备的韧性强、弹性好等特点,实现了一种基于聚酯纤维材料打包带的、用于对金属管材进行捆扎的打包设备。通过设置左导带轨道、右导带轨道和左上倾斜导带轨道,配合下方的撑带组件,实现了对打包带在金属管材上成环的技术效果,通过设置移动导带板,为打包带建立移动的通道,有利于打包带顺利地从左导带轨道转移到右导带轨道,避免在转移的过程中出现卡阻问题。通过设置由压臂驱动动作的压锤,配合垫板实现了对成环的打包带进行压持固定的技术效果。通过在中部基体上安装熔接机构,实现了对下方成环的打包带进行熔接连接的技术效果。

17.通过设置平移气缸,实现了在打包带成环之后对打包组件进行平移以对打包带进行收紧的技术效果,这样在完成打包带的熔接操作之后,打包带能够以更加紧致的状态环抱在金属管材上,有效避免金属管材在后续转移过程中发生松散的问题,因而打包效果好。通过设置凸轮轴以及驱动电机,实现了对各拨叉和压臂的程控式驱动动作,令打包的完整动作高效、有序地进行。与现有的打包方式相比,本实用新型中的打包装置能够设置在金属管材生产线上,实现对金属管材捆的自动捆扎操作,提升了打包效率。

附图说明

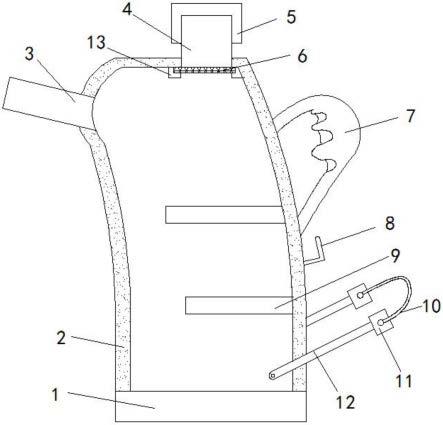

18.图1是本实用新型的结构示意图;

19.图2是图1中升降轨道组件、送带组件、打包组件和撑带组件的结构示意图;

20.图3是图1中升降轨道组件的结构示意图,下部视角;

21.图4是图1中打包组件和送带组件的结构示意图;

22.图5是图4中打包组件的结构示意图,前部视角;

23.图6是图4中打包组件的结构示意图,后部视角;

24.图7是图4中打包组件的主体部分的结构示意图,前部视角;

25.图8是图4中打包组件的主体部分的结构示意图,前部视角;

26.图9是图4中打包组件的主体部分的结构示意图,下部视角;

27.图10是图2中撑带组件的结构示意图。

28.图中:

29.1、机架;2、平移气缸;3、升降轨道组件;3-1、横梁;3-2、端座;3-3、导向套; 3-4、限位块;3-5、滑块;3-6、滑轨;4、升降气缸;5、打包组件;5-1、左导带轨道; 5-2、右导带轨道;5-3、垫板;5-4、中部基体;5-5、张紧气缸;5-6、背板;5-7、横板; 5-8、左扣罩;5-9、右扣罩;5-10、转接梁;5-11、凸轮轴;5-12、压锤;5-13、左上倾斜导带轨道;5-14、后外拨叉;5-15、后内拨叉;5-16、前外摆臂;5-17、前内摆臂;5-18、压臂;5-19、移动导带板;5-20、限位条;6、送带转轮;7、导向杆;8、限位杆;9、撑带组件;9-1、撑带环;9-2、铰链;9-3、左上固定限位板;9-4、左侧活动限位板;9-5、左下固定限位板;9-6、底部活动限位板;9-7、右下固定限位板;9-8、右侧活动限位板; 9-9、右上固定限位板;10、支撑杆;11、基座;12、内框架;13、送带电机。

具体实施方式

30.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹举以下实施例详细说明。

31.请参见图1和图2,本实用新型的基于打包带的管材打包装置包括机架1,在机架1 的内侧上部安装有升降轨道组件3,在升降轨道组件3的下方安装有内框架12,在内框架 12上安装有打包组件5,在机架1的顶部安装有驱动升降轨道组件3作升降移动的升降气缸4,在升降轨道组件3的侧部安装有驱动内框架12作平移移动的平移气缸2。

32.机架1采用厚壁金属方管型材搭建而成,整体为长方体形状。在升降气缸4的驱动作用下,升降轨道组件3、内框架12、打包组件5和平移气缸2作升降移动,在平移气缸2 的驱动作用下,内框架12和打包组件5作平移移动。

33.请参见图3,可以看出:

34.升降轨道组件3包括横梁3-1,在横梁3-1的左右两端安装有端座3-2,在横梁3-1的底部安装有滑块3-5,在内框架12的顶部安装有滑轨3-6,滑块3-5沿滑轨3-6移动,升降气缸4的活塞杆下端与横梁3-1固定连接,平移气缸2安装固定在横梁3-2的侧部,在内框架12上安装有连接板,平移气缸2的活塞杆端部与该连接板铰接连接。平移气缸2 的活塞杆作伸缩动作时,内框架12及其附属部件作左右平移移动,滑块3-5沿着滑轨3-6 移动,保证了内框架12及其附属部件平移移动时的稳定性。

35.本实施例中,在端座3-2的外侧安装有导向套3-3以及限位块3-4,在机架1上安装有与导向套3-3配合的导向杆7和与限位块3-4配合的限位杆8。具体地,在每个端座3-2 的

外侧各自安装有前后两个导向套3-3,限位块3-4安装在本侧两个导向套3-3之间,每侧的导向杆7设置有前后两个且分别位于本侧的两个导向套3-3内;限位杆8为螺纹杆,在螺纹杆上设有上下两个限位螺母,在限位块3-4上设有孔且螺纹杆从该孔中穿过,这样升降轨道组件3及其附属部件的上升高位位置以及下降低位位置被两个螺母所限定,为了减小冲击作用,可以在限位块3-4上安装减震用的胶墩,在胶墩的中部设有孔且限位杆8 从该孔中穿过。

36.在机架1的内侧下部安装有顶部带有缺口的撑带组件9,撑带组件9用于对打包带进行撑开,为打包带提供穿行移动的通道。请参见图2和图10,可以看出:

37.撑带组件9包括c形的撑带环9-1,撑带环9-1的两侧采用基座11与机架1固定连接、底部采用支撑杆10与机架1固定连接,因此撑带组件9在机架1上是固定位置的,不会发生移位。向金属管材生产线/包装线上安装本打包装置后,在输送线的输送作用下,金属管材捆从撑带组件9穿过,在撑带组件9上环抱成c形形状的打包带已经从金属管材捆的下方绕过,采用打包组件5对打包带的上部进行收紧并熔接,完成打包操作。

38.在撑带环9-1上由左至右依次安装有左上固定限位板9-3、左侧活动限位板9-4、左下固定限位板9-5、底部活动限位板9-6、右下固定限位板9-7、右侧活动限位板9-8和右上固定限位板9-9,打包带沿着撑带环9-1的内侧壁穿行移动,因此贯穿各固定限位板和活动限位板。其中,各固定限位板包括前后两个与撑带环9-1固定的限位板,各活动限位板包括前后两个与撑带环9-1采用铰链9-2铰接连接的限位板且限位板的顶部边缘向内侧弯折。铰链9-2上设置有扭簧,因此各活动限位板在自然状态下维持在图10中的闭合状态,当打包带被施加牵拉作用时,各活动限位板受压而向外侧展开,打包带顺利地与撑带组件 9分离之后各活动限位板自行闭合。

39.请参见图4、图5和图6,可以看出:

40.打包组件5包括位于撑带组件9的缺口之间的左导带轨道5-1和右导带轨道5-2,在左导带轨道5-1的上方设有左上倾斜导带轨道5-13,打包带从左上倾斜导带轨道5-13进入,之后横向穿行至右导带轨道5-2,之后从撑带组件9的右端进入并沿着撑带组件9环成c形形状,从撑带组件9的左端穿出后进入左导带轨道5-1,之后打包带的端头继续移动至左导带轨道5-1和右导带轨道5-2之间的位置,此时在上部位置打包带已经出现叠置的区段,即封闭成为o形形状,之后对打包带进行收紧并熔接即可。

41.左导带轨道5-1包括u形形状的轨道槽,在轨道槽的内部安装压块,在压块与轨道槽之间留有供打包带横向穿过的缝隙,轨道槽由相对的两部分构成,这两部分与中部的压块固定连接。右导带轨道5-2与左导带轨道5-1的结构相同,也包括u形形状的轨道槽,在轨道槽的内部安装压块,在压块与轨道槽之间留有供打包带横向穿过的缝隙,轨道槽由相对的两部分构成,这两部分与中部的压块固定连接。左上倾斜导带轨道5-13包括斜置的轨道槽,在轨道槽内设有压块,在压块与轨道槽之间留有供打包带穿过的缝隙。左上倾斜导带轨道5-13的压块的内端设置刃口,刃口用于对打包带进行截断。

42.内框架12采用金属板搭建而成,在内框架12上安装有背板5-6,为了保证背板5-6 与内框架12之间连接的可靠性,在背板5-6与内框架12的底部横板之间设置一个转接梁 5-10,转接梁5-10与内框架12的底部横板采用螺钉固定连接,背板5-6的底部边缘采用螺钉与转接梁5-10固定连接,背板5-6的顶部边缘与内框架12的上部横板采用螺钉固定连接。

43.请参见图7和图8,可以看出:

44.在背板5-6的前部上部安装有中部基体5-4,在中部基体5-4的前部中部设有支座、侧部设有导向座。在中部基体5-4的顶部至少铰接安装有一个压臂5-18,在压臂5-18的前端铰接安装由导向座导向的、带有过带狭孔的压锤5-12。如图中所示,压臂5-18的中部落入中部基体5-4顶部的凹槽内并铰接连接,对压臂5-18的后端进行抬升或者下压时,压锤5-12产生下压动作和抬升动作,对下方通行的打包带进行压持固定。

45.中部基体5-4前部侧部的导向座包括带有导向孔的上下两个导向板,压锤5-12包括上方的锤杆和下方的锤体,锤杆的上端与压臂5-18的前端铰接连接,锤杆的中部位于导向座上的导向孔内,压锤5-12上的狭孔设置在锤体上。打包带上带时,压锤5-12上的狭孔与左上倾斜导带轨道5-13的出带口横向对正,打包带从左上倾斜导带轨道5-13输出之后紧接着从压锤5-12上的狭孔穿过,打包完成后需要截断打包带时,只需向上提升压锤5-12,此时压锤5-12的锤头部分与左上倾斜导带轨道5-13的内端口之间发生竖直方向的错位移动,打包带被左上倾斜导带轨道5-13内端的锋利刃口所截断。

46.本实施例中,中部基体5-4前部侧部的导向座设置有左右两个,在每个导向座上均安装有压锤5-12,也就是设置左右两个压锤,在中部基体5-4的顶部铰接安装有两个压臂5-18 且两个压臂5-18的前端分别与两个压锤5-12的上端铰接连接。当设置了一个压锤5-12时,对叠置的打包带提供的是一个点位的压持固定效果,当设置了两个压锤5-12时,对叠置的打包带提供的是两个点位的压持固定效果,两点式压持固定在效果上优于单点式压持固定效果,图中所示为安装了一个压锤5-12的结构形式。

47.中部基体5-4的前部中部的支座包括左右两个支板,在中部基体5-4的支座上安装有熔接机构(图中未示出),熔接机构用于在打包带收紧之后、在压锤5-12保持压持固定效果的时候对打包带进行熔接。本实施例中,熔接机构包括安装在中部基体5-4的支座上的熔接支臂以及向熔接支臂施加高频振动的施振元件,在熔接支臂的下端设有熔接端头,施振元件选取为角磨机。

48.具体地:在支座的两个支板中部设置销孔,熔接支臂采用销轴安装在两个支板之间,熔接支臂上的销孔尺寸略大于销轴的尺寸,因而熔接支臂能够作小幅度的动作,采用角磨机为熔接支臂提供高频振动的效果(利用角磨机的高转速),在熔接支臂上设置销孔,在角磨机的输出轴上设置一个偏心轮,且这个偏心轮位于销孔内,这样当角磨机高速转动时,由于偏心轮的作用,熔接支臂发生高频的、小幅度的摆动作用,打包操作时,熔接支臂的下端是抵靠在叠置的打包带上的,当熔接支臂的底部在打包带上作高频振动时,由于摩擦生热的效果,叠置的打包带在该点位温度升高,聚酯纤维材料熔化后,叠置的上下打包带熔合在一起,高频振动作用停止后,该点位温度下降,叠置的打包带实现了固定连接。

49.在中部基体5-4的两侧后部同轴地铰接安装有后外拨叉5-14和后内拨叉5-15、两侧前部同轴地铰接安装有前外摆臂5-16和前内摆臂5-17,后外拨叉5-14拨动前外摆臂5-16 作前后倾转动作,后内拨叉5-15拨动前内摆臂5-17作前后倾转动作。

50.在两个前外摆臂5-16的下端之间安装有带有横向贯通狭缝的移动导带板5-19,在两个前内摆臂5-17的下端之间安装有垫板5-3。在后外拨叉5-14的拨动作用下,前外摆臂 5-16带动移动导带板5-19作前后摆动移动,当移动导带板5-19摆动到前部时,其狭缝位于左上倾斜导带轨道5-13的出口与右导带轨道5-2的入口之间,这样从左上倾斜导带轨道 5-13输出的打包带从移动导带板5-19上的狭缝穿行通过,之后进入右导带轨道5-2,因而移动

导带板5-19的作用是对打包带进行横向导向,避免打包带从左上倾斜导带轨道5-13 输出后进入右导带轨道5-2的过程中发生卡阻。

51.在后内拨叉5-15的拨动作用下,前内摆臂5-17带动垫板5-3作前后摆动移动,摆动到前部位置时,垫板5-3就移动到了压锤5-12的下方,摆动到后部位置时就离开压锤5-12 的底部。压锤5-12下降移动将打包带压持固定在下方的垫板5-3上实现对打包带的单点式或者两点式固定。本实施例中,为了保证对打包带的固定效果,在垫板5-3上、两个压锤 5-12下端对应的位置安装有表面带有齿牙的垫块,在压锤5-12的底部也设有齿牙,垫板 5-3就位后且压锤5-12下降时,叠置的打包带位于垫块的齿牙与锤头底部的齿牙之间,通过设置齿牙,有效提升对打包带的固定效果。

52.请参见图8和图9,可以看出:

53.后外拨叉5-14为y形形状,后内拨叉5-15为v形形状,压臂5-18为平直形状,在各拨叉和压臂5-18的后端均设有滚轮,在背板5-6的后方安装有凸轮轴5-11以及对凸轮轴5-11施加驱动的驱动电机,在凸轮轴5-11上安装有与各滚轮位置对应的凸轮,通过滚轮跟踪凸轮的形状轮廓,实现对各拨叉和各压臂5-18的动作控制。前外摆臂5-16为l形形状,前内摆臂5-17为z形形状,移动导带板5-19的两端与前外摆臂5-16的端部采用螺钉固定连接,垫板5-3的两端与前内摆臂5-17的端部采用螺钉固定连接。

54.本实施例中,请参见图9,在移动导带板5-19的底部还安装有用于对打包带的端部进行限定的限位条5-20,限位条5-20采用螺钉与移动导带板5-19固定连接,在打包带的端头从左导带轨道5-1的出口穿出并沿着垫板5-3向右导带轨道5-2移动的过程中,当打包带的端头碰触到限位条5-20,打包带不再向前穿行移动,之后压锤5-12下降将叠置的打包带压持固定。

55.请参见图5和图6,可以看出:在中部基体5-4的前部的两个导向座的外侧分别安装有左扣罩5-8和右扣罩5-9,两个扣罩分别将两侧的前外摆臂5-16与前内摆臂5-17铰接连接的位置封闭在内部,有效避免异物进入铰接位置导致的卡阻问题。

56.在内框架12上还安装有对打包带进行牵引输送的牵引输送组件,牵引输送组件包括安装在内框架12上的送带电机13,在送带电机13的输出轴上安装有送带转轮6,在内框架12上还安装有对打包带进行张紧的张紧气缸5-5,在张紧气缸5-5的活塞杆上端安装有轴座和销轴。

57.打包带由放卷装置放卷,释放的打包带先绕过张紧气缸5-5上的销轴,之后绕过送带转轮6,在送带转轮6的底部进入左上倾斜导带轨道5-13的入口,当需要送带时,张紧气缸5-5的活塞杆动作,将打包带张紧,此时打包带在送带转轮6提供的摩擦力的作用下向打包组件5送入,当不需要送带时(此时在执行打包操作),张紧气缸5-5的活塞杆动作,令打包带放松,则送带转轮6不再送带。

58.工作方式:

59.金属管材码放成捆之后,沿着输送线向本打包装置输送移动,成捆的金属管材从撑带组件9穿过;升降气缸4的活塞杆伸出,升降轨道组件3及其下方的内框架12和打包组件5下降移动,直至打包组件5的垫板5-3与金属管材捆的顶部接触,凸轮轴5-11转动,拨叉动作、移动导带板5-19摆动到前部并位于左上倾斜导带轨道5-13与右导带轨道5-2 之间,张紧气缸5-5动作将打包带张紧,送带转轮6对打包带进行牵拉令其从左上倾斜导带轨道5-13

穿出、横向穿过压锤5-12锤头上的狭孔和移动导带板5-19上的狭缝,之后进入右导带轨道5-2内,从右导带轨道5-2穿出后从撑带组件9的右端穿入,从撑带组件9 的左端穿出后进入左导带轨道5-1,从锤头的下方通过,直至打包带的端头抵靠在限位条 5-20上,张紧气缸5-5的活塞杆动作,停止对打包带的张紧作用,打包带不再送带,在此过程中位于撑带组件9内的打包带被强行拽出,与撑带组件9相脱离;

60.之后凸轮轴5-11转动,拨叉动作、移动导带板5-19向后移动,则上层的打包带与下层的打包带叠置,之后凸轮轴5-11转动,拨叉动作、压锤5-12下降将叠置的打包带压持固定(左侧的压锤5-12只压住下方的打包带,右侧的压锤5-12只压住上方的打包带),之后平移气缸2动作,令内框架12及打包组件5向左平移一定距离,实现对打包带的牵拉收紧(此时打包带从左侧锤头上的狭孔向外回退一定长度),之后中部的熔接机构动作,将叠置的打包带熔接在一起;之后凸轮轴5-11转动,两个压锤5-12提升,左侧的压锤5-12 与左上倾斜导带轨道5-13的出口处刃口配合将打包带截断,右侧的压锤5-12解除对打包带的压持作用;

61.完成熔接后,凸轮轴5-11转动,拨叉动作、垫板5-3向后移动,之后升降气缸4驱动升降轨道组件3及其附属部件上升,则叠置及熔接部分的打包带就与打包组件相脱离,右导带轨道5-2内的打包带从其轨道槽之间的缝隙脱出,之后输送带将完成打包的金属管材捆向前输送一定距离准备在下一位置打包。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。