1.本实用新型涉及爆炸焊接技术领域,具体来讲是一种用于爆炸焊接的复板放置装置。

背景技术:

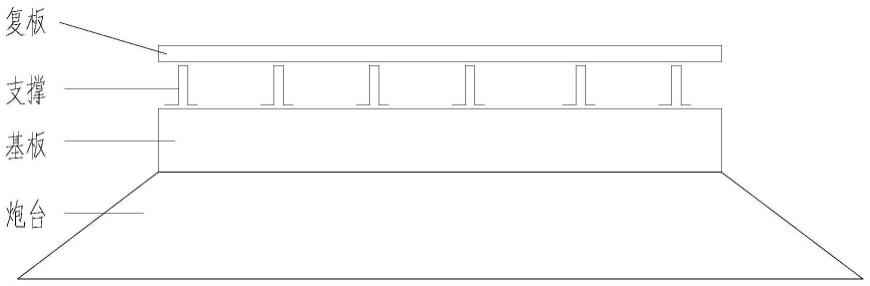

2.参见图1所示,在爆炸焊接前,需将复板放置在基板上方,中间采用空心铆钉隔开,基板与复板间形成间隙,之间均匀的间隙能形成良好的焊接质量,因此在放置复板时需保证空心铆钉不被压扁或倒塌。传统工艺中,布置复板采用吊具吊装或人工抬放,当采用吊装时,采用铁索勾住复板四周缓慢放置在空心铆钉上,但是对于厚度较薄的复板,吊装时往往复板中部向下凸出,使得复板中部率先接触空心铆钉而导致被压扁,后期处理非常麻烦,处理不好会在中部形成小间隙区域,复合后的板材形成焊接缺陷,出现质量问题。当采用人工抬放时,局限于小尺寸板材,也会出现此类问题,过程繁琐存在较大误差,影响爆炸焊接效果。

技术实现要素:

3.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种用于爆炸焊接的复板放置装置,提高了工作效率。

4.为达到以上目的,本实用新型采取的技术方案是:一种用于爆炸焊接的复板放置装置,包括移动小车,还包括滑轨和移动叉架;所述滑轨水平设置在移动小车上;所述移动叉架包括滑板、升降板和若干位于同一水平面的叉臂;所述滑板设置在滑轨上并可沿前后方向运动;所述升降板通过若干升降杆设置在滑板上;各叉臂分别与升降板的前端面连接。

5.进一步改进在于:所述叉臂与升降板为一体式结构。

6.进一步改进在于:所述滑轨包括本体,所述本体的顶面两侧分别设置有齿条,本体的顶面中部设置有导向槽。

7.进一步改进在于:所述滑板的底部设置有若干与导向槽相适配的导轮,所述导轮的两侧分别设置有与齿条相啮合的齿轮。

8.进一步改进在于:所述升降板上设置有配重。

9.进一步改进在于:每相邻的两升降杆之间都设置有桁架。

10.进一步改进在于:所述滑轨的两端分别设置有限位器。

11.进一步改进在于:所述移动小车包括载轨平台,所述载轨平台的底部设置有若干移动轮。

12.进一步改进在于:所述载轨平台上设置有动力柜,所述动力柜用于为移动小车和移动叉架提供动力。

13.进一步改进在于:所述动力柜通过液压管线与受控单位连接。

14.本实用新型的有益效果在于:

15.1、本实用新型相比传统吊装设备,复板不会变形,可保证复板平直放置,各处同时

下落于支撑之上,减小支撑倒塌的概率,减少了后续修正工作量,提高了工作效率。相比于人工抬放,更大程度的减小了操作者受伤的可能,安全可靠,且节约了人力。

16.2、本实用新型中,带有导向槽的导轨、带有凸轮的导轮,导轮中间突出的部分刚好落于导向槽中,可防止叉架侧滑;导轨和导轮采用啮合接触,可防止叉架前后滑动,保证叉架的运行稳定性;升降杆之间采用桁架结构固定,保证液压杆的稳定;液压升降杆可升降,保证了叉架部分可以上下移动;叉架尾端设置有配重,保证了托住复板后叉架不会翻倒,导轨两端设置有限位器,保证导轮不脱轨。将叉车装置作为爆炸焊接生产中的辅助装置,改进生产工艺。

附图说明

17.图1为背景技术中爆炸焊接复板放置示意图;

18.图2为本实用新型实施例中复板放置装置的结构示意图;

19.图3为本实用新型实施例中移动小车的结构示意图;

20.图4为本实用新型实施例中移动叉架的结构示意图;

21.图5为本实用新型实施例中滑轨与导轮的结构示意图;

22.图6为图5的侧视图;

23.图7为本实用新型实施例中复板放置装置的工作原理图。

24.附图标记:

25.1-移动小车;11-载轨平台;12-移动轮;13-限位器;14-动力柜;15-液压管线;

26.2-滑轨;21-本体;22-导向槽;23-齿条;

27.3-移动叉架;31-滑板;32-导轮;33-齿轮;34-升降杆;35-升降板;36-叉臂;37-配重;38-桁架。

具体实施方式

28.下面详细描述本实用新型的实施例,所述的实施例示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

29.在本实用新型的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(x)”、“纵向(y)”、“竖向(z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本实用新型的具体保护范围。

30.下面结合说明书的附图,通过对本实用新型的具体实施方式作进一步的描述,使本实用新型的技术方案及其有益效果更加清楚、明确。下面通过参考附图描述实施例是示例性的,旨在解释本实用新型,而不能理解为对本实用新型的限制。

31.参见图2所示,本实用新型实施例提供一种用于爆炸焊接的复板放置装置,包括移动小车1,还包括滑轨2和移动叉架3;滑轨2水平设置在移动小车1上;

32.参见图4所示,移动叉架3包括滑板31、升降板35和若干位于同一水平面的叉臂36;滑板31设置在滑轨2上并可沿前后方向运动;升降板35通过若干升降杆34设置在滑板31上;

各叉臂36分别与升降板35的前端面连接。具体的,叉臂36与升降板35为一体式结构。具体的,升降板35上设置有配重37,配重保证叉臂在托住复板后仍能保持平衡。每相邻的两升降杆34之间都设置有桁架38。

33.参见图5和图6所示,滑轨2包括本体21,本体21的顶面两侧分别设置有齿条23,本体21的顶面中部设置有导向槽22。具体的,滑板31的底部设置有若干与导向槽22相适配的导轮32,导轮32的两侧分别设置有与齿条23相啮合的齿轮33。滑轨2的两端分别设置有限位器13。

34.参见图3所示,移动小车1包括载轨平台11,载轨平台11的底部设置有若干移动轮12,本实施例中移动轮共6个,两侧各3个。具体的,载轨平台11上设置有动力柜14,动力柜14用于为移动小车1和移动叉架3提供动力。本实施例中,动力柜14通过液压管线15与受控单位(导轮和移动轮)连接。

35.参见图1和7所示,本实用新型的工作原理为:

36.1.在试验场地地面放置基板,基板上方均匀放置空心铆钉支撑,间距为30~40cm;

37.2.将复板放置在叉架上,移动叉车,使叉车靠近炮台一端合适位置,然后使移动轮停止移动并锁定;

38.4.导轮向前运动,使叉架将复板移动至基板正上方;

39.5.确认复板放置位置后,使升降杆收缩,复板向下移动,直至复板下落到支撑上,此时升降杆继续收缩,使叉架与复板分离;

40.6.导轮向后移动,待叉架完全从基板和复板之间抽离后,移动轮向后移动,使叉车远离炮台;

41.7.进行后续装药起爆工作,完成爆炸焊接。

42.在说明书的描述中,参考术语“一个实施例”、“优选地”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点,包含于本实用新型的至少一个实施例或示例中,在本说明书中对于上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或者示例中以合适方式结合。

43.通过上述的结构和原理的描述,所属技术领域的技术人员应当理解,本实用新型不局限于上述的具体实施方式,在本实用新型基础上采用本领域公知技术的改进和替代均落在本实用新型的保护范围,应由各权利要求限定之。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。