1.本实用新型属于电机制造加工技术领域,具体涉及一种用于交流风机转子焊接的工装。

背景技术:

2.交流风机用于家电行业、电子产品、制造行业等多个行业,主要用于散热,要求转子的叶型方向一致、分布均匀,保证气流流动好、振动和噪声低。在交流风机转子激光焊接中,必须满足以下三个条件:

3.1)叶片和转子组件相对位置固定不变;

4.2)叶片和转子组件必须通过机械固定;

5.3)必须预留激光焊接头工作位置。

6.现有交流风机转子焊接过程中缺少精确定位及有效夹紧,导致交流风机转子加工过程叶片易变形、效率低、一致性差,交流风机转子生产成本高。

7.因此,亟需提供一种用于交流风机转子焊接的工装,能够同时满足上述三个条件的同时,保证交流风机转子的焊接加工精度。

技术实现要素:

8.为解决上述技术问题,本实用新型提供了一种用于交流风机转子焊接的工装。

9.本实用新型通过以下技术方案得以实现。

10.本实用新型提供的一种用于交流风机转子焊接的工装,包括固定轴、定位座以及预紧螺钉;所述定位座为中部设有通孔的圆盘,其上表面沿圆周均布多组大空腔与小空腔,每组大空腔与小空腔的上表面均为斜面,并与待焊接的叶片相适应,每个大空腔内均设有一个大磁块,每个小空腔内均设有一个小磁块;所述预紧螺钉为一个螺杆,其上部设有锥形沉头,下部沿横向设有通孔;所述固定轴轴心处设有通孔,上部设有圆形凸台,中部为环形盘,下部为圆柱,固定轴上部的圆形凸台开有对称的十字槽,并在圆形凸台内设有与预紧螺钉的锥形沉头相适应的锥形槽孔,并在锥形槽孔内设有与预紧螺钉的外螺纹相适应的内螺纹,所述预紧螺钉旋入固定轴的圆形凸台时,可将圆形凸台撑开;所述圆形凸台的外圆直径与待加工的转子组件内孔相适应。

11.进一步的,所述固定轴的圆形凸台与中部的环形盘之间设有环形台阶,所述环形台阶的大小与所述定位座中部设置的通孔相适应。

12.进一步的,所述定位座底部在大空腔处开有通孔,所述大磁块从定位座底部大空腔处开设的通孔置入大空腔内。

13.进一步的,所述定位座底部在小空腔处开有通孔,所述小磁块从定位座底部小空腔处开设的通孔置入小空腔内。

14.进一步的,所述固定轴中部的环形盘直径小于定位座的直径。

15.进一步的,所述定位座在每组大空腔与小空腔处沿内侧均设有一个转子定位柱,

所述转子定位柱内侧呈弧形,并与待加工的转子组件的外圆相适应。

16.进一步的,所述定位座在每组大空腔与小空腔处沿外侧均设有一个叶片定位柱,所述叶片定位柱内侧成弧形,并与待加工的叶片边缘相适应。

17.进一步的,所述定位座上设置的多组大空腔与小空腔,其数量与待加工的叶片数量一致。

18.进一步的,所述预紧螺钉在锥形沉头处设有内六角孔。

19.进一步的,所述定位座使用金属材料,通过3d打印进行加工。

20.本实用新型的有益效果在于:

21.1、针对交流风机在高速旋转下气流、振动和噪声进行分析。叶片和转子组件无法有效固定,在激光焊接过程中产生大量热量使叶片翘曲;叶片和转子组件无法精准定位,叶片在转子上的分布散乱。导致交流风机在高速旋转下气流不均、振动和噪声较大。对此,本实用新型根据交流风机转子激光焊接要求,提供了一种能够在激光焊接过程中精确对叶片和转子组件进行定位和有限夹紧,确保叶片和转子组件之间的位置关系,降低气流不均、振动和噪声对交流风机工作影响的方案。

22.2、本工装用固定轴、预紧螺钉、大磁块、小磁块进行固定,用固定座的上、下和侧面三处弧形结构对叶片进行精准定位,确保转子组件和叶片的精确定位和有效夹紧,进而保证了转子尺寸和位置精度达到技术指标要求。

23.3、本实用新型设计、制造、拆装简单,可根据产品的批量进行增减,有效提高产品生产效率。

24.4、本实用新型能够进行柔性化生产,具有良好的经济性和实用过程中的安全性。

25.通过本实用新型的实施,能确保在合理开度范围内,能够在焊接过程中精确对转子组件与叶片进行定位和有效夹紧,保证转子组件与叶片之间的位置精度达到技术指标,消除了影响交流风机总成的不利因素,优化了气流流动,降低了交流风机工作过程中的振动和噪声。通过对交流风机转子焊接工装的运用,进一步提高了交流风机转子的生产效率。

附图说明

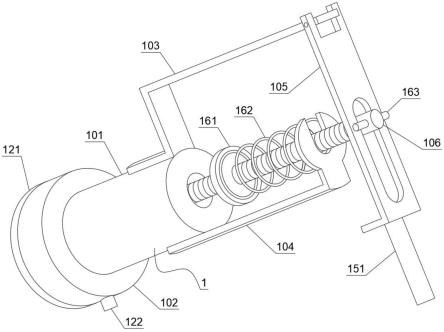

26.图1是本实用新型的安装结构示意图;

27.图2是本实用新型的横向截面剖视图;

28.图3是本实用新型的定位座与转子组件连接安装时的底部视图;

29.图4是本实用新型的定位座结构示意图;

30.图5是本实用新型的固定轴结构示意图;

31.图6是本实用新型的预紧螺钉结构示意图;

32.图7是本实用新型的预紧螺钉侧后方向结构示意图;

33.图8是加工完成的转子组件与叶片连接结构示意图;

34.图中:1-转子组件,2-叶片,3-定位座,31-大空腔,32-小空腔,33-叶片定位柱,34-转子定位柱,4-固定轴,5-大磁块,6-小磁块,7-预紧螺钉。

具体实施方式

35.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

36.如图1所示,一种用于交流风机转子焊接的工装,包括固定轴4、定位座3以及预紧螺钉7;所述定位座3为中部设有通孔的圆盘,其上表面沿圆周均布多组大空腔31与小空腔32,每组大空腔31与小空腔32的上表面均为斜面,并与待焊接的叶片2相适应,每个大空腔31内均设有一个大磁块5,每个小空腔32内均设有一个小磁块6;所述预紧螺钉7为一个螺杆,其上部设有锥形沉头,下部沿横向设有通孔;所述固定轴4轴心处设有通孔,上部设有圆形凸台,中部为环形盘,下部为圆柱,固定轴4上部的圆形凸台开有对称的十字槽,并在圆形凸台内设有与预紧螺钉7的锥形沉头相适应的锥形槽孔,并在锥形槽孔内设有与预紧螺钉7的外螺纹相适应的内螺纹,所述预紧螺钉7旋入固定轴4的圆形凸台时,可将圆形凸台撑开;所述圆形凸台的外圆直径与待加工的转子组件1内孔相适应,所述固定轴4中部的环形盘直径小于定位座3的直径。

37.如图3-4所示,所述定位座3底部在大空腔31处开有通孔,所述大磁块5从定位座3底部大空腔31处开设的通孔置入大空腔31内。所述定位座3底部在小空腔32处开有通孔,所述小磁块6从定位座3底部小空腔32处开设的通孔置入小空腔32内。所述定位座3在每组大空腔31与小空腔32处沿内侧均设有一个转子定位柱34,所述转子定位柱34内侧呈弧形,并与待加工的转子组件1的外圆相适应。所述定位座3在每组大空腔31与小空腔32处沿外侧均设有一个叶片定位柱33,所述叶片定位柱33内侧呈弧形,并与待加工的叶片2边缘相适应。所述定位座3上设置的多组大空腔31与小空腔32,其数量与待加工的叶片2数量一致。

38.如图5所示,固定轴4的圆形凸台与中部的环形盘之间设有环形台阶,所述环形台阶的大小与所述定位座3中部设置的通孔相适应。

39.如图6所示,预紧螺钉7在锥形沉头处设有内六角孔。

40.此外,为了保证安装和配合精度,定位座3选材为金属材料,直接按转子组件1的形状进行设计,通过3d打印的方式进行加工,节省加工时间。对于与叶片2和转子组件1的定位位置:内孔尺寸精度、上、下和侧面三处弧形结构,采用五轴数控铣加工保证位置精度。同时上方位置空出,保证激光焊接设备焊接头有足够的空间进行移动。在定位座底部根据叶型曲面加工大空腔31与小空腔32,将大磁块5和小磁块6粘接在腔体内,在焊接过程中保证叶片2与转子组件1的相对位置不变。

41.进行加工工作时,固定轴4上放置有定位座3,定位座3上放置有转子组件1,转子组件1通过预紧螺钉7旋入固定轴中撑开固定轴4对转子组件1进行固定;定位座3和固定轴4之间形成大空腔31与小空腔32,大空腔31内放置大磁块5,小空腔32内放置小磁块6;叶片2放置在定位座3上,叶片2依靠定位座3上的上、下和侧面三处弧形结构进行定位,叶片2依靠大磁块5和小磁块6的吸附固定在大空腔31与小空腔32上保持位置不变,随后将转子组件1与叶片2的连接处进行激光焊接,焊接完成的转子组件1与叶片2结构如图8所示。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。