1.本发明涉及一种底架枕梁满足机加条件的工艺分析优化方法,属于轨道车辆制造加工领域。

背景技术:

2.枕梁作为轨道车辆车体的重要关键部件之一,是车体与转向架之间牵引传动的纽带,承受着拉伸和压力交变载荷,其特殊的设计结构及承载能力不但对焊缝的质量和安全有较高的等级要求,同时对影响枕梁机加工的枕梁下平面平面度也有较高的要求。通常情况下,枕梁生产工艺:两根枕梁型材组焊为枕梁组成,经调修后与附件进行焊接,最后对枕梁总成的下表面进行机加工,如设计对枕梁总成的下表面(机加面)无厚度限制的要求,则焊后调修保证枕梁总成下表面平面度在一定范围内,机加可满足图纸尺寸的要求。

3.特殊情况下,如设计对枕梁总成机加工面既有厚度尺寸限制的要求,又有机加工范围的限制,则机加工前需要对枕梁总成下表面(机加面)的平面度进行缜密的工艺分析,避免出现产品无法调修,甚至出现产品报废。例,某铝合金车体底架枕梁总成下表面加工前板厚20mm,设计要求枕梁总成下表面(机加面)部分机加工区域必须保证板厚15~18mm,其他区域加工后板厚不低于15mm,加工区域“双重”板厚条件的限制,使得对机加工前的枕梁下表面(机加面)的平面度要求极高。若枕梁下表面的枕梁型材和枕梁中盖板的来料厚度尺寸均匀一致,组装后不产生错边高度差,枕梁总成的焊后平面度可满足机加工条件;反之,虽然枕梁下表面的枕梁型材和枕梁中盖板的来料厚度尺寸公差均在各自的标准范围内,但当其公差匹配出现较大偏差时,会造成枕梁型材与枕梁中盖板组装后产生错边高度差,加之后续枕梁附件焊接产生的焊接变形,将会导致枕梁总成下表面(机加面)焊后平面度超差,无法满足机加工条件,鉴于该种情况下,需对现场件进行工艺分析,制定调修或修理工艺措施,不但增加了生产成本,降低生产效率,而且严重影响了产品质量,甚至导致产品报废。

4.有鉴于此,特提出如下申请方案。

技术实现要素:

5.本发明提供底架枕梁满足机加条件的工艺分析优化方法,在于解决枕梁总成机加工区域有厚度和范围的限制要求情况下,因枕梁总成焊后下表面(机加面)平面度超差而导致枕梁无法机加工问题而提出的工艺分析及优化方法。通过对底架枕梁总成结构的分析,制定枕梁总成组焊工艺流程,提出了一种满足枕梁焊后机加工对平面度需求的工艺分析方法,并针对满足枕梁机加条件的工艺分析而针对性提出的工艺优化措施,极大的满足了机加工对枕梁总成机加面的平面度要求,保证了产品质量,避免了产品报废,提高了生产效率,节省了生产工时;同时为其他铝合金组焊件机加前的工艺优化提供了宝贵的经验借鉴。

6.本技术提供一种底架枕梁满足机加条件的工艺分析优化方法,包括以下步骤,

7.(1)、制定枕梁总成组焊工艺流程,明确影响枕梁总成焊后机加面的机加工的两个

主要因素为:枕梁总成附件焊接的焊接变形量和枕梁组成调修后机加面的平面度;其中,枕梁组成为两根枕梁型材组焊而成;

8.(2)、针对枕梁总成焊后机加面的平面度最低点位于枕梁上盖板区域和枕梁总成附件焊接位置区域两种情况,结合实际件的厚度尺寸,分别对满足底架枕梁机加条件的进行工艺分析;

9.(3)、得出枕梁总成焊后机加面满足机加条件工艺分析结论:

10.(i)枕梁总成焊后机加面的平面度最低点位于枕梁上盖板区域,且枕梁总成焊后机加面的平面度≦2mm,满足枕梁总成机加工条件;

11.(ii)枕梁总成焊后机加面的平面度最低点位于附件焊接位置区域,且枕梁总成焊后机加面的平面度≦2mm,平面度最高点不能出现在枕梁中盖板上,即枕梁中盖板仅能呈下凹趋势,可满足枕梁总成机加工条件;

12.(iii)枕梁总成焊后机加面的平面度最低点位于附件焊接位置区域,且枕梁总成焊后平面度最大为2.2mm,平面度最低点的极限数值为-2mm,平面度最高点仅能出现在枕梁型材上,可满足枕梁总成机加工条件;

13.(4)、提出满足底架枕梁机加条件的工艺优化措施包括增加枕梁组成焊后局部调修控制尺寸要求以及优化枕梁总成的焊缝顺序。

14.优选的,所述步骤(2)中,根据实际件的厚度尺寸,通过具体极限赋值的区间比较法,明确影响枕梁组成调修后机加面的平面度的重要影响因素为:枕梁组成焊前组装过程的焊缝错边。

15.优选的,在所述的步骤(2)中,当枕梁型材与枕梁中盖板原材料的厚度尺寸公差匹配出现较大偏差,导致枕梁型材与枕梁中盖板组装后产生错边高度差,加之后续枕梁总成附件焊接产生的焊接变形,将会导致枕梁总成焊后平面度超差,无法满足机加工条件。也就是,在枕梁总成焊后机加面的平面度超差状态下,基于枕梁总成机加面区域及其他区域“双重”板厚条件的限制的要求,根据枕梁总成焊后机加面平面度最低点和最高点的位置不同,即枕梁总成焊后机加面平面度最低点位于枕梁上盖板区域和附件焊接位置区域两种情况下,以及实际件的厚度尺寸,对满足铝合金底架枕梁机加条件进行工艺分析;

16.进一步的,在所述的步骤(3)中得出满足枕梁总成焊后机加面满足机加条件工艺分析结论;

17.在所述的步骤(4),针对满足枕梁机加条件的工艺分析而针对性提出的工艺优化措施,即枕梁组成焊后调修工艺优化和枕梁总成焊接工艺优化,经批次生产验证,优化后的工艺极大的满足机加工对枕梁总成下表面(机加面)平面度的要求,保证了产品质量,避免了产品报废,提高了生产效率,节省了生产工时;

18.综上内容,本技术铝合金底架枕梁满足机加条件的工艺分析及优化方法,具有以下优点:

19.1、制定枕梁总成组焊工艺流程,明确了影响枕梁总成焊后下表面机加工的两个主要因素为枕梁总成附件焊接的焊接变形量和枕梁组成调修后机加面的平面度,便于枕梁总成在生产过程中逐工序进行工艺分析及质量控制;

20.2、提出了一种满足枕梁焊后机加工对平面度需求的工艺分析方法,基于枕梁下表面加工区域“双重”板厚条件的限制,根据枕梁总成焊后机加面平面度最低点和最高点的位

置不同,根据组焊件的实际厚度尺寸,分别通过具体赋值推导计算,精确得出满足枕梁机加工对其机加面平面度要求的数值,从而为后续工艺优化措施的提出及过程质量控制,提供了必要的数据理论依据;

21.3、针对满足枕梁机加条件的工艺分析而针对性提出的工艺优化措施,极大的满足机加工对枕梁总成机加面平面度的要求,保证了产品质量,避免了产品报废,提高了生产效率,节省了生产工时;同时为其他铝合金组焊件机加前的工艺优化提供了宝贵的经验借鉴;

附图说明

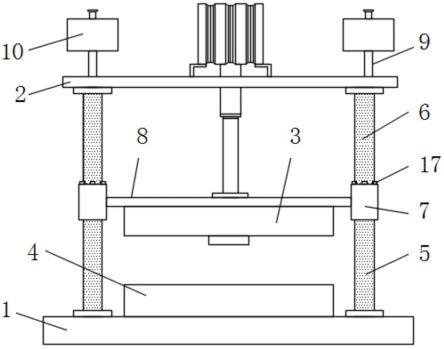

22.图1是机加工前枕梁总成结构示意图;

23.图2是机加工后枕梁总成结构示意图;

24.图3是枕梁总成组焊工艺流程图;

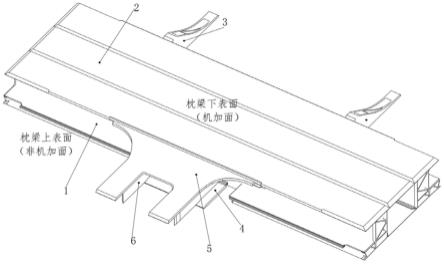

25.图4是枕梁组焊结构示意图;

26.图5是枕梁组焊结构截面a-a示意图;

27.图6是枕梁组成焊后局部调修位置示意图;

28.图7是枕梁总成附件焊缝分布位置示意图;

29.其中:

30.1、枕梁型材;2、枕梁中盖板;3、加强筋;4、枕梁上盖板;5、枕梁下盖板;6、侧翼板;b、加强筋焊接区域;c、下盖板两端部及中部焊接区域。

具体实施方式

31.以某铝合金轨道车辆的车体底架枕梁为例。结合附图对本发明作进一步详细描述。

32.机加工前铝合金底架枕梁总成结构,如图1所示,枕梁总成主要由枕梁型材1、枕梁中盖板2、加强筋3、上盖板4、下盖板5、侧翼板6等组成,各部件的连接焊缝均为全熔透焊缝,其中枕梁总成下表面的枕梁型材和枕梁中盖板的设计板厚均为20mm,枕梁总成下表面焊后需要进行整体机加工;如图2所示,设计图纸要求枕梁总成下表面阴影区必须保证板厚15~18mm,也就是,设计图纸要求枕梁总成下表面加工区域必须保证板厚15~18mm,其他区域加工后板厚不低于15mm。

33.基于枕梁总成下表面加工区域“双重”板厚条件的限制,本发明申请的铝合金底架枕梁满足机加条件的工艺分析及优化方法,具体包括如下实施步骤:

34.(一)制定枕梁总成组焊工艺流程,明确影响枕梁总成焊后机加工的两个主要因素;

35.通过对枕梁总成的结构分析,制定枕梁总成的工艺流程,如图3所示,由图3可知有两个主要因素影响枕梁总成下表面的焊后机加工,即枕梁总成附件焊接的焊接变形量和枕梁组成调修后下表面的平面度。通常情况下,如枕梁型材1和枕梁中盖板2来料厚度尺寸均匀一致,组装后不产生错边高度差,枕梁总成焊后平面度≦2mm,可满足机加工条件。特殊情况下,因枕梁型材1与枕梁中盖板2原材料的厚度尺寸公差匹配出现较大偏差,造成枕梁型材1与枕梁中盖板2组装后产生错边高度差,加之后续枕梁总成附件焊接产生的焊接变形,将会导致枕梁总成焊后下表面(机加面)平面度超差,无法满足机加工条件。而在焊接工艺

参数、工装夹紧等均一定的条件下,相比于附件焊接引起的焊接变形量,枕梁组成焊前组装过程的焊缝错边,则是影响枕梁总成焊后机加的重要影响因素。

36.(二)针对枕梁总成焊后机加面平面度最低点位于枕梁总成的上盖板4区域和附件焊接位置区域两种情况下,根据实际件的厚度尺寸,对满足铝合金底架枕梁机加条件的进行工艺分析;

37.枕梁总成下表面型材设计厚度尺寸为20(0, 1)mm,实际来料厚度20.7~20.8mm,公差尺寸符合设计要求;枕梁上盖板厚度尺寸20(-0.44, 0.44)mm,实际来料厚度19.7~19.8mm,符合原材料检验标准en485-4的要求。当枕梁型材厚度为20.8mm,枕梁上盖板厚度19.7mm时,枕梁型材1与枕梁中盖板2组装,如图4所示,具体表现为枕梁总成下表面的枕梁中盖板2低于枕梁型材1,高度差范围0.9~1.1mm,如图5所示,枕梁总成焊后平面度最低点仅可能出现在2个区域:枕梁总成的上盖板4区域或附件焊接位置区域(图6所示的5个附件焊接区域)。

38.当枕梁总成焊后机加面的平面度最低点位于枕梁总成的上盖板4区域:

39.以枕梁总成整体机加工面为水平基准面,当枕梁总成焊后机加面的平面度为2mm,即最低点为-2mm,最高点为0mm,也就是,枕梁总成的上盖板4区域为-2mm,枕梁型材1区域为0mm,此时第一次加工后枕梁上盖板4厚度最小为19.7-2=17.7mm,枕梁上盖板4厚度最大为19.7mm(最低点位置区域),枕梁型材1厚度为20.8-2=18.8mm。为满足图纸设计要求,需进行第二次机加工,去除板厚范围(1.7~2.7)mm,当去除板厚为1.7mm,加工后枕梁上盖板4厚度最小17.7-1.7=16mm,枕梁上盖板4厚度最大19.7-1.7=18mm,枕梁型材1厚度为18.8-1.7=17.1mm;当去除板厚为2.7mm,加工后枕梁上盖板厚度最小17.7-2.7=15mm,枕梁上盖板厚度最大19.7-2.7=17mm,枕梁型材1厚度为18.8-2.7=16.1mm;此时满足枕梁机加后阴影区板厚15~18mm的设计要求,即满足机加工条件;

40.当枕梁总成焊后机加面的平面度最低点位于附件焊接位置区域:

41.(1)当枕梁总成焊后机加面平面度为2mm,即最低点(附件焊接位置区域)为-2mm(以枕梁整体加工面为水平基准面),最高点(枕梁上盖板区域)为0mm,此时枕梁上盖板第一次加工后厚度为19.7-2=17.7mm,枕梁型材1厚度最大为20.8mm(最低点位置区域);为满足图纸设计要求,需进行第二次机加工,去除板厚2.8mm,加工后枕梁上盖板4厚度17.7-2.8=14.9mm,枕梁型材1厚度为20.8-2.8=18mm;此时不满足枕梁机加后阴影区板厚15~18mm的设计要求,即无法满足机加工条件;

42.(2)当枕梁总成焊后机加面平面度为2mm,即最低点(附件焊接位置区域)为-1.8mm(以枕梁整体加工面为水平基准面),最高点(枕梁上盖板4区域)为0.2mm,此时枕梁上盖板第一次加工后厚度为19.7-1.8-0.2=17.7mm,枕梁型材1厚度最大为20.8mm(最低点位置区域);为满足图纸设计要求,需进行第二次机加工,去除板厚2.8mm,加工后枕梁上盖板4厚度17.7-2.8=14.9mm,枕梁型材1厚度为20.8-2.8=18mm;此时不满足枕梁机加后阴影区板厚15~18mm的设计要求,即无法满足机加工条件;

43.当枕梁总成焊后机加面平面度为2mm,即最低点(附件焊接位置区域)为-2mm(以枕梁整体加工面为水平基准面),最高点(枕梁型材区域)为0mm,且枕梁中盖板2下凹0.1mm,此时枕梁上盖板4第一次加工后厚度为19.7-2 0.1=17.8mm,枕梁型材厚度最大为20.8mm(最低点位置区域);为满足图纸设计要求,需进行第二次机加工,去除板厚2.8mm,加工后枕梁

上盖板4厚度17.8-2.8=15mm,枕梁型材1厚度为20.8-2.8=18mm,满足枕梁机加后阴影区板厚15~18mm的设计要求,即满足机加工条件;

44.(3)当枕梁总成焊后机加面平面度为2mm,即最低点(附件焊接位置区域)为-1.5mm(以枕梁整体加工面为水平基准面),最高点(枕梁型材1区域)为0.5mm,且枕梁中盖板2下凹0.1mm,此时枕梁上盖板4第一次加工后厚度为19.7-1.5-0.5 0.1=17.8mm,枕梁型材1厚度最大为20.8mm(最低点位置区域),枕梁型材1厚度最小20.8-1.5-0.5=18.8mm(最高点位置区域);为满足图纸设计要求,需进行第二次机加工,去除板厚2.8mm,加工后枕梁上盖板4厚度17.8-2.8=15mm,枕梁型材1厚度最大为20.8-2.8=18mm,枕梁型材1厚度最小为18.8-2.8=16mm,满足枕梁机加后阴影区板厚15~18mm的设计要求,即满足机加工条件;

45.(4)当枕梁总成焊后机加面平面度为2.2mm,即最低点(附件焊接位置区域)为-1.8mm(以枕梁整体加工面为水平基准面),最高点(枕梁型材1区域)为0.4mm,枕梁中盖板2下凹0.3mm,此时枕梁上盖板4第一次加工后厚度为19.7-1.8-0.4 0.3=17.8mm,枕梁型材厚度最大为20.8mm(最低点位置区域),枕梁型材1厚度最小为20.8-1.8-0.4=18.6mm(最高点位置区域);为满足图纸设计要求,需进行第二次机加工,去除板厚2.8mm,加工后枕梁上盖板4厚度17.8-2.8=15mm,枕梁型材1厚度最大为20.8-2.8=18mm,枕梁型材1厚度最小为18.6-2.8=15.8mm,满足枕梁机加后阴影区板厚15~18mm的设计要求,即满足机加工条件;

46.(5)当枕梁总成焊后机加面平面度为2.2mm,即最低点(附件焊接位置区域)为-2mm(以枕梁整体加工面为水平基准面),最高点(枕梁型材1区域)为0.2mm,枕梁中盖板下凹0.3mm,此时枕梁上盖板4第一次加工后厚度为19.7-2-0.2 0.3=17.8mm,枕梁型材1厚度最大为20.8mm(最低点位置区域),枕梁型材1厚度最小为20.8-2-0.2=18.6mm(最高点位置区域);为满足图纸设计要求,需进行第二次机加工,去除板厚2.8mm,加工后枕梁上盖板厚度17.8-2.8=15mm,枕梁型材1厚度最大为20.8-2.8=18mm,枕梁型材1厚度最小为18.6-2.8=15.8mm,满足枕梁机加后阴影区板厚15~18mm的设计要求,即满足机加工条件;

47.(三)枕梁总成焊后满足机加条件工艺分析结论;

48.(1)枕梁总成焊后机加面平面度最低点位于枕梁上盖板4区域,且枕梁总成焊后平面度≦2mm,均满足枕梁总成机加工条件;

49.(2)枕梁总成焊后机加面平面度最低点位于附件焊接位置区域,且枕梁总成焊后平面度≦2mm,平面度最高点不能出现在枕梁中盖板上,即枕梁中盖板2仅能呈下凹趋势,可满足枕梁总成机加工条件;

50.(3)特殊情况下,枕梁总成焊后机加面平面度最低点位于附件焊接位置区域,且枕梁总成焊后平面度最大为2.2mm,平面度最低点的极限数值为-2mm,平面度最高点仅能出现在枕梁型材1上,可满足枕梁总成机加工条件;

51.(四)提出满足铝合金底架枕梁机加条件的工艺优化措施;

52.(1)枕梁组成焊后调修工艺优化

53.枕梁型材1与枕梁中盖板2原材料的厚度尺寸公差匹配出现较大偏差,造成枕梁型材1与枕梁中盖板2组装后产生错边高度差,针对这种情形,对枕梁组成焊后的下表面调修进行工艺优化,即增加枕梁组成焊后局部调修控制尺寸要求,如图6所示,具体为:。

54.①

需在检测平台上进行枕梁组成下表面的平面度检测;

55.②

枕梁组成下表面焊接调修后的整体平面度≦2mm,但图6所示的5个枕梁总成附

件焊接区域除外,此5个位置的局部平面度需≦1.5mm;

56.③

枕梁组成下表面焊接调修后,标识出最高和最低点位置及数值,且最低点不得出现在下图6所示的5个位置;

57.④

枕梁组成焊接调修后,枕梁中盖板2不得高出两侧的枕梁型材1面,即枕梁中盖板2呈下凹趋势,数值以-0.1~-0.4mm为宜;

58.(2)枕梁总成附件焊接工艺优化

59.从图1的枕梁总成结构示意图可知,枕梁总成分布加强筋的另一侧由枕梁上盖板、枕梁下盖板、侧翼板组成,此区域分布错综复杂的全熔透焊缝,焊接应力相对集中,焊后难于进行火焰调修。枕梁总成附件焊接过程不可避免的会产生焊接收缩变形,焊接变形量的大小将对枕梁下表面的机加产生影响。本着微调减小枕梁总成附件焊接区域焊接变形量的目地,对枕梁总成的焊接顺序进行工艺优化,枕梁总成附件焊缝分布位置如图7所示,优化前:按照焊缝1—焊缝2—焊缝3—焊缝4—焊缝5的焊接顺序,焊后下盖板两端及中部的附件焊接区域的焊接变形量0.8~1.0mm;优化后:按照焊缝1—焊缝2—焊缝3—焊缝5—焊缝4的焊接顺序。

60.经批次生产验证,枕梁组成焊后下表面调修工艺优化后,枕梁组成下表面(加工面)平面度尺寸稳定、可控,极大的满足了机加工对枕梁总成下表面平面度的要求;与此同时,枕梁总成附件焊接顺序工艺优化后,枕梁下盖板5两端及中部的附件焊接区域的焊接变形量为0.5~0.6mm,该区域的焊接变形量相对优化前减小近一半,明显的改善了枕梁总成下表面的机加工条件,起到了“事半功倍”的效果。两种工艺优化措施的实施,保证了产品质量,避免了产品报废,同时节省了生产工时,提高了生产效率。

61.如上所述,结合附图和实施例所给出的方案内容,可以衍生出类似的技术方案。但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。