1.本发明涉及到金属材料制备和激光增材制造领域,具体涉及一种双相颗粒增强增材铝合金及其制备方法。

背景技术:

2.随着航空航天和交通运输领域的发展,对材料性能提出了更高的要求,传统的制造手段和单一的材料渐渐难以满足服役要求。激光增材制造是一种快速成形复杂构件的颠覆性技术,它具有传统制造技术无法比拟的打印灵活性,同时具备打印周期短,材料利用率高的特点,目前已经广泛应用于航空航天,模具和医疗器械领域。但是al合金材料因为激光反射率高,易氧化,导热性高而限制了其在增材制造领域的应用。另外,al合金中由于cu,mg,zn等合金元素的加入虽可以有效提高材料的力学性能,但同时增加材料的凝固温度区间从而增大此类材料的热裂敏感性,在凝固过程中产生裂纹而难以采用增材制造技术制备。为此考虑通过添加tib2陶瓷颗粒来提高al合金粉末的激光吸收率,混合细化剂元素细化晶粒,促进形成等轴晶组织抑制裂纹,提升增材制造过程能量利用率和产品致密度进而提升力学性能。

3.球磨是一种常见的粉末中增强相混合方式,但是硬质陶瓷颗粒经此方法引入,因陶瓷颗粒与铝合金基体性能差别较大,易造成界面结合不佳和团聚的问题,同时此方法引入的颗粒尺寸较大,均使其增强效果和对铝合金的细化效果大幅降低。另外以此方式进行单一的合金元素添加,对于强度贡献有限。

技术实现要素:

4.为了克服以上缺陷,本发明采用了以下技术方案:

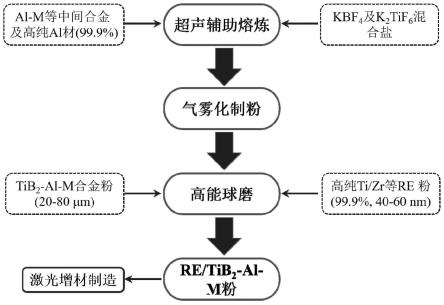

5.本发明第一方面提供了一种双相颗粒增强增材铝合金的制备方法,包括以下步骤:

6.s1制备al-m-tib2合金:按照配比将60-92wt%高纯al、1-10wt%al-m中间合金、3.62-36.2wt%kbf4以及3.45-34.5wt%k2tif6加入混合熔体中进行熔炼,同时辅以机械搅拌和超声,然后浇铸,制备获得颗粒均匀的al-m-tib2合金铸锭;

7.s2真空气雾化制粉:在保护气作用下,在过热度为4004600℃下,将s1步骤中获得的合金铸锭熔化获得合金铸锭熔体,然后在雾化压力2-6mpa下,进行真空气雾化制粉获得合金粉末;

8.s3球磨制粉:将s2获得的合金粉末与高纯稀土(缩写为re)金属粉末共同球磨,获得re-tib

2-al-m合金粉末,然后干燥,获得干燥后re-tib

2-al-m合金粉末,其中,所述高纯稀土金属粉末、合金粉末质量之比为0.1:99.941:99,且所述高纯稀土金属粉末、合金粉末质量之和与球磨球的质量比为1:10420;

9.s4激光增材制造成型:将s3获得的re-tib

2-al-m合金粉末进行激光增材制造成型,得到所述双相颗粒增强增材铝合金;

10.进一步的,s1中,所述高纯al的纯度≥99.999%;

11.进一步的,s1中,所述al-m中间合金选自al-50si、al-50cu、al-10mn、al-10zn中的任意一种或几种;

12.进一步的,s1中,所述的al-m-tib2合金中al:m:tib2质量比为0.840.98:0.0140.1:0.0140.1;

13.进一步的,s1中,所述al-m-tib2合金颗粒的平均尺寸为10041000nm;更进一步的,s1中,所述al-m-tib2合金颗粒的平均尺寸为500nm;

14.进一步的,s1中,所述al-m-tib2合金中初生铝相晶粒尺寸2-10μm;

15.进一步的,s1制备al-m-tib2合金的具体步骤包括:

16.s11:按照质量配比将1-10wt%al-m中间合金、60-92wt%高纯al依次置于坩埚中,然后将坩埚内合金升温至6504800℃,熔融后,对混合熔体进行机械搅拌5410min;

17.s12:将上述反应体系再升温至8104900℃,按照配比加入3.62436.2wt%kbf4以及3.45-34.5wt.%k2tif6,超声10420min;

18.更进一步的,s11中,所述机械搅拌的石墨转子转速为150-250r/min;

19.更进一步的,s12中,所述超声频率10430khz、功率30041500w;

20.进一步的,s2中,所述合金铸锭熔体质量流量245kg/min;

21.进一步的,s2中,所述保护气选自ar、he中的任意一种或两种;

22.进一步的,s2中,所述保护气的质量流量10430kg/min;

23.进一步的,s2中,所述雾化设备喷嘴直径为0.545mm;

24.进一步的,步骤s2所得合金粉末为球形,其粒径为20470μm;

25.进一步的,s2中,粉末粒径≤50μm的粉末占所述全部粉末的65wt%以上;

26.进一步的,s3中,所述高纯稀土元素为ti或zr;

27.进一步的,s3中,所述高纯稀土金属的纯度≥99.999%;

28.进一步的,s3中,所述高纯稀土金属粉末粒径为40460nm;

29.进一步的,s3中,所述球磨方式为间歇式正反交替式球磨;所述球料比10:1-20:1,球磨机转速为200-350rpm,球磨时间5-15h,每运行0.5-1h停机10420min;

30.进一步的,s3中,所述re-tib

2-al-m合金粉末粒径为10450μm;

31.进一步的,s3中,所述干燥温度为70490℃、所述干燥时间为6410h;

32.进一步的,s4中,激光增材制造成型的参数设定包括:激光光斑直径为754130μm;扫描功率为200-350w;扫描速度1004350mm/s;扫描间距704130μm;铺粉厚度30450μm;保护气为ar,其流量为10430kg/min,且使制造成型体系氧含量低于20ppm;扫描策略为条带形、棋盘形或蜂窝形;

33.本发明的第二方面提供了一种双相颗粒增强增材铝合金,由以上任意一种方法制备获得;

34.进一步的,所述双相颗粒增强增材铝合金包含:微纳米级的tib2颗粒1410wt%、纳米级的稀土元素0.341.0wt%。

35.有益效果

36.与现有技术相比,本发明具有如下优点和有益效果:

37.(1)本发明提供的陶瓷颗粒引入办法为超声辅助原位自生熔炼方式,所得颗粒与

基体界面结合良好,团聚少,分散均匀,增强相颗粒平均晶粒尺寸500nm,有利于其增强效果的充分发挥,同时超声辅助很好的促进精炼过程,提高熔炼的可靠性和效率。

38.(2)本发明提供的细化剂引入方式为高能球磨,所得的金属粉末球形度和流动性较好,可满足增材制造过程中铺粉要求,有助于激光增材制造过程的顺利进行。

39.(3)相比于已有的制备技术,经过原位超声辅助熔炼耦合球磨方式引入增强颗粒tib2和细化剂(ti/zr)等的双相颗粒增强铝合金,激光增材制造所得构件的强度和塑性都同时得到了有效提高。

40.(4)采用双相颗粒增强铝合金激光增材制造成形的构件,其致密度可达99%以上,组织为近全等轴晶晶粒,改善铝合金组织均匀性,抗拉强度相比于基体合金提高超过100mpa,塑性提升超过100%。

41.(5)本发明方法工艺操作简单易行,成本低效率高,材料利用率高,有利于实现大规模生产。

附图说明

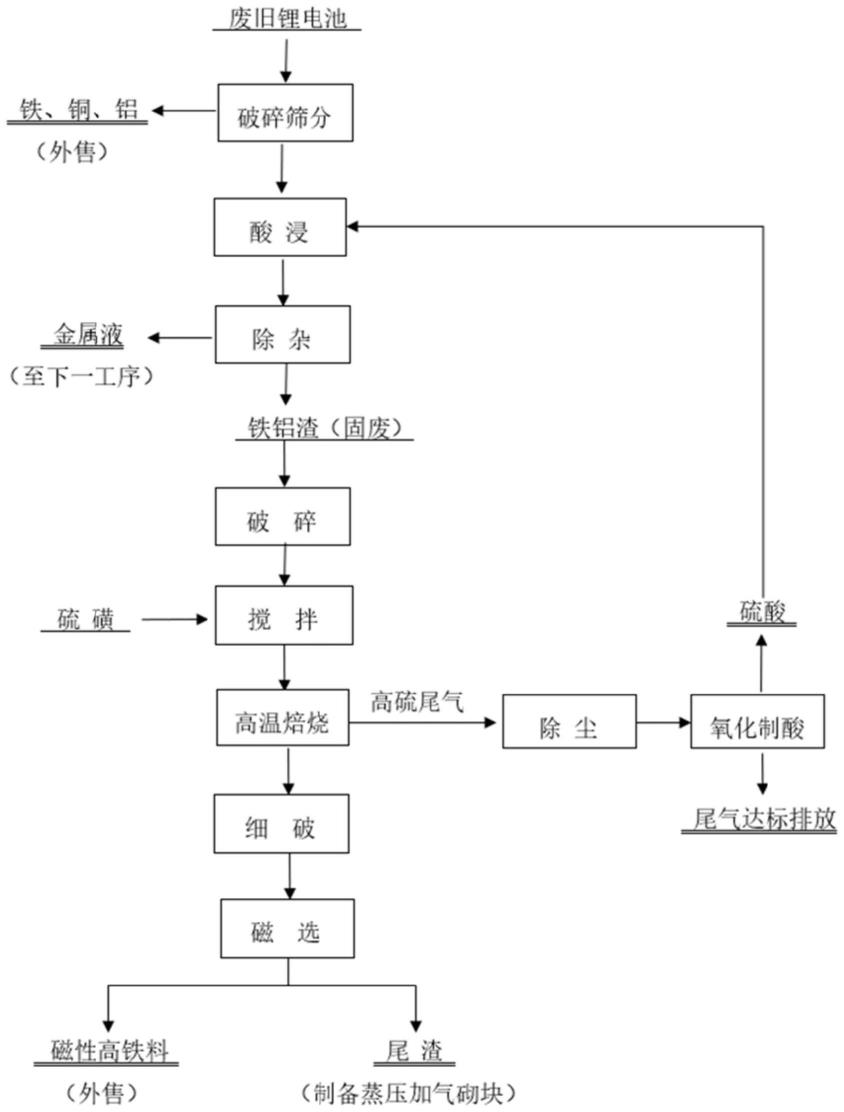

42.图1为本发明提供的双相颗粒增强铝合金及其增材制造方法的流程图;

具体实施方案

43.下面结合附图和实施例对本发明进行详细说明。

44.实施例1:

45.以高强易热裂al-cu-mg合金体系为例。

46.将430g al-50cu和300g al-10mn中间合金和3320g高纯al材依次置于熔炼坩埚之中熔化,升温至780℃熔化,进行机械搅拌5min,升温至850℃加入576g kbf4及550g k2tif6混合盐,开启外加超声辅助系统,超声施加时间10min,功率为1.5kw,后降温至700℃,加入800g al-10mg中间合金,石磨棒搅拌搅后继续外加超声5min,功率为1kw,随后熔体在730℃浇铸获得al-cu-mg-tib2合金铸锭,其中cu元素质量分数为4wt.%,mg元素质量分数为1.5wt.%,mn元素质量分数为0.6wt.%,tib2含量为2wt.%。经真空气雾化过程制粉之后得到含颗粒增强相的合金粉末,气雾化操作工艺为雾化压力5.5mpa,质量流量4.28kg/min,喷嘴直径3.5mm,过热度500℃,采用ar作为过程保护气。将气雾化所得粉末采用200目筛网筛分获得粒径75μm以下tib

2-al-cu-mg粉末。

47.取用粒度40-60nm的高纯ti粉,将997g tib

2-al-cu-mg合金粉和3g高纯ti粉按质量分数配比(ti:tib

2-al-cu-mg=0.3:99.7)一同置于行星式高能球磨机中球磨,球磨过程中采用ar作为保护气,并加入直径为φ4mm的不锈钢求,球料比10:1,球磨机转速为200rpm,球磨时间8h,且每运行1h后停机10min,然后反向运行,整个球磨过程正反向交替进行;将球磨后的合金粉末采用270目筛网筛分,获得粒径10-50μm之间ti/tib

2-al-cu-mg粉,置于真空干燥箱于75℃烘干处理8h。

48.采用3d system公司prox dmp200型激光粉末床设备进行增材制造成形。成形参数为:激光光斑直径:75μm,扫描功率:250w,扫描速度保持在100mm/s,扫描间距110μm,铺粉厚度40μm,扫描策略为条带形;保护气体为ar,氧含量低于20ppm。

49.实施例2:

50.以高强易热裂al-cu-mg合金体系为例。

51.将430g al-50cu和300g al-10mn中间合金和3320g高纯al材依次置于熔炼坩埚之中熔化,升温至780℃熔化,进行机械搅拌5min,石墨转子转速150r/min,升温至850℃加入1728g kbf4及1650g k2tif6混合盐,开启外加超声辅助系统,超声施加时间15min,功率为1.5kw,后降温至700℃,加入800g al-10mg中间合金,石磨棒搅拌后继续外加超声8min,功率为1kw,随后熔体在725℃浇铸获得tib

2-al-cu-mg合金铸锭,其中cu元素质量分数为4.5wt.%,mg元素质量分数为1.5wt.%,mn元素质量分数为0.6wt.%,tib2含量为6wt.%。经真空气雾化过程制粉之后得到含颗粒增强相的合金粉末,气雾化操作工艺为雾化压力5.5mpa,质量流量3.1kg/min,喷嘴直径3.5mm,过热度450℃,采用ar作为过程保护气。将气雾化所得粉末采用200目筛网筛分获得粒径75μm以下tib

2-al-cu-mg粉末。

52.取用粒度40-60nm的高纯zr粉,将995g tib

2-al-cu-mg合金粉和5g高纯zr粉按质量分数配比(zr:tib

2-al-cu-mg=0.5:99.5)一同置于行星式高能球磨机中球磨,球磨过程中采用ar作为保护气,并加入直径为φ4mm的不锈钢求,球料比15:1,球磨机转速为300rpm,球磨时间10h,且每运行1h后停机10min,然后反向运行,整个球磨过程正反向交替进行;将球磨后的合金粉末采用270目筛网筛分,获得粒径10-50μm之间zr/tib

2-al-cu-mg粉,置于真空干燥箱于80℃烘干处理5h。

53.采用3d system公司prox dmp200型激光粉末床设备进行增材制造成形。成形参数为:激光光斑直径:75μm,扫描功率:250w,扫描速度保持在100mm/s,扫描间距110μm,铺粉厚度40μm,扫描策略为条带形;保护气体为ar,氧含量低于20ppm。

54.实施例3:

55.以高强易热裂al-cu-mg合金体系为例。

56.将430g al-50cu和300g al-10mn中间合金和3320g高纯al材依次置于熔炼坩埚之中熔化,升温至780℃熔化,进行机械搅拌5min,石墨转子转速150r/min,升温至850℃加入2880g kbf4及2750g k2tif6混合盐,开启外加超声辅助系统,超声施加时间15min,功率为2kw,后降温至700℃,加入800g al-10mg中间合金,石磨棒搅拌后继续外加超声6min,功率为1kw,随后熔体在725℃浇铸获得tib

2-al-cu-mg合金铸锭,其中cu元素质量分数为4.3wt.%,mg元素质量分数为1.5wt.%,mn元素质量分数为0.6wt.%,tib2含量为10wt.%。经真空气雾化过程制粉之后得到含颗粒增强相的合金粉末,气雾化操作工艺为雾化压力6mpa,喷嘴直径3.5mm,质量流量5kg/min,过热度550℃,采用ar作为过程保护气。将气雾化所得粉末采用200目筛网筛分获得粒径75μm以下tib

2-al-cu-mg粉末。

57.取用粒度40-60nm的高纯zr粉,将990g tib

2-al-cu-mg合金粉和10g高纯zr粉按质量分数配比(zr:tib

2-al-cu-mg=1:99)一同置于行星式高能球磨机中球磨,球磨过程中采用ar作为保护气,并加入直径为φ4mm的不锈钢求,球料比10:1,球磨机转速为300rpm,球磨时间15h,且每运行1h后停机10min,然后反向运行,整个球磨过程正反向交替进行;将球磨后的合金粉末采用270目筛网筛分,获得粒径10-50μm之间zr/tib

2-al-cu-mg粉,置于真空干燥箱于80℃烘干处理10h。

58.采用3d system公司prox dmp200型激光粉末床设备进行增材制造成形。成形参数为:激光光斑直径:75μm,扫描功率:200w,扫描速度保持在100mm/s,扫描间距90μm,铺粉厚度40μm,扫描策略为条带形;保护气体为ar,氧含量低于20ppm。

59.实验例

60.以al4.3cu1.6mg0.6mn合金为对比例,实施例1-3及对比例的微观组织及拉伸力学性能如下表所示:

[0061][0062]

以上结合附图对本发明进行了示例性描述,本发明具体实现并不受上述方式的限制,只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进。或未经改进,讲本发明的上述构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。